基于CAE分析的铝合金壳形件浇注系统的优化研究

徐 宁

(福建信息职业技术学院 机电工程系,福州 350003)

基于CAE分析的铝合金壳形件浇注系统的优化研究

徐 宁

(福建信息职业技术学院 机电工程系,福州 350003)

随着铝及铝合金铸件越来越广泛的应用,各应用领域对铝合金铸件成形工艺提出了更高的要求和更高的标准.但是,原始的侧端面浇口浇注系统在铸件过程中还存在诸多缺陷.为提高铝合金壳形件浇注系统的充型和凝固性能,基于CAE、ProCAST,以ZL102铝合金壳形件为研究对象,提出了中心浇口浇注系统的优化方案.经数值模拟分析可得出结论,将中心浇口浇注系统应用于ZL102铝合金壳形的过程中,充型与凝固情况得到明显的改善,系统得到了最终的优化.

CAE;数值模拟;铝合金;浇注系统;优化

随着合金铸件越来越广泛的应用,各应用领域对合金铸件成形工艺提出了更高的要求,要求压铸合金的充型、凝固性能均需达到高标准,铝及铝合金作为压铸工艺中的一种重要材料,研究与探索铝及铝合金的铸造工艺,提高它的充型、凝固性能十分必要[2].本文将以ZL102铝合金壳形件为研究对象,充分应用铸造CAE数值模拟技术、ProCAST专业铸造模拟分析软件对铸造工艺作进一步研究,最终实现对铝合金壳形件浇注系统的优化.

1 壳形原始压铸件

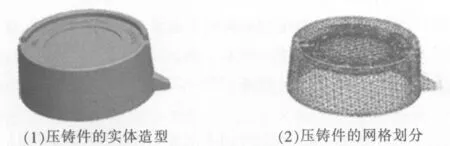

ZL102铝合金是原始压铸壳形零件的主要原始材料[3],图1是壳形铸件的三维实体造型图,分别表示:①压铸件的实体造型;②压铸件的网络划分.一般情况下,壳形原始压铸件的内径、腔深、壁厚、沿边宽、总高、总重分别为92 mm、34 mm、7 mm、5 mm 、42 mm、0.480 kg,其中压铸件具有5129 mm2左右的分型面最大投影面积.

图1 压铸件的实体造型、网格划分

2 壳形原始件侧端面浇口浇注系统

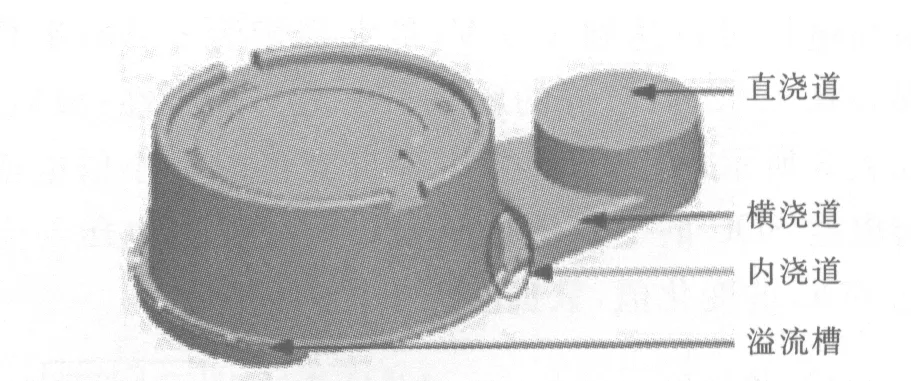

根据实际生产中的压铸模型,本文利用Pre/Engineer三维建模软件设计出了一个壳形原始件侧端面浇口浇注系统模型,如图2所示.在该浇注系统模型中主要包括直浇道、横浇道、内浇口、溢流槽4大要素,设计为50 mm的压室直径,可达到14 t的充型压力,浇注温度控制在680~720 ℃(模具温度<300 ℃),溢流槽总重占零件总重约10%,压铸件具有5129 mm2左右的分型面最大投影面积.若将该模型生产为实际零件,则适用于J113 型压铸机以实现压铸操作.

图2 侧端面浇口浇注系统

据压铸实际的操作经验可知,压力、充填速度、金属液充填特性是影响压铸工艺的主要因素.在此,为更好的分析ZL102 铝合金壳形压铸件充型过程的参数情况,本文应用ProCAST(专业铸造模拟分析软件)进行数值模拟,从中发现壳形原始件侧端面浇口浇注系统存在诸多缺陷,具体有:①在填充过程中型腔内的冷气会因金属流的高速流动而在内浇口对侧处汇聚,若此时发生冷隔便会令零件质量受到严重的影响;②因最后填充的部位是在内浇口侧,这里会聚集许多的气体与渣液,容易造成众多缺陷的产生(如气孔等),于是此处便成为铸件最弱化的部位;③该零件在底部填充好之后,与此同时溢流槽也处于填满状态,这样用以排气、排渣的溢流槽就无法发挥其功能,反而造成大量气体与渣液滞留在零件内部,使得零件质量遭受严重影响;④采用侧端面浇口浇注系统所得铸件的显微组织存在诸多缺陷,零件薄壁处、晶界处附近存有大量的气孔、夹杂物等,使得零件的一些部位成为弱化区.由此可见,应用壳形原始件侧端面浇口浇注系统所生产的铸件质量并不理想,为确保铸件的高质量,这就需要努力优化原始的浇注系统.

3 ZL102铝合金壳形件浇注系统的优化

3.1 优化三维模型的建立

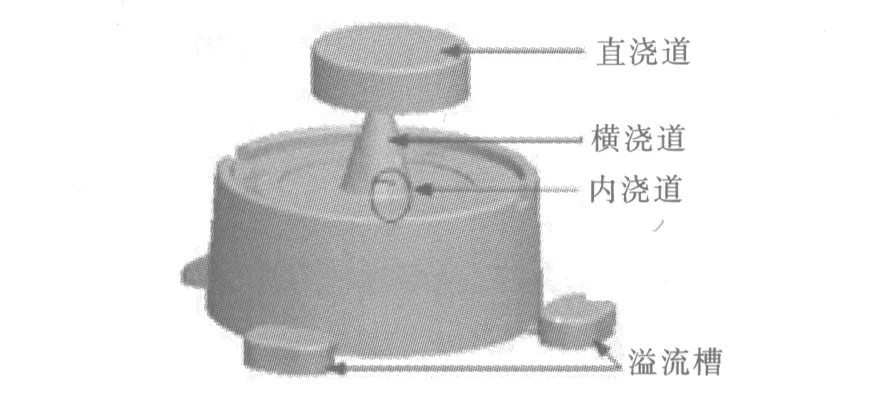

由于原始采用侧端面浇口的铝合金壳形件浇注系统存在着诸多不足之处,其在一定程度上影响着铸件的质量,为了改善与消除系统的缺陷,需要采用更为合理的设计方案来实现系统的优化.有关资料表明,类似圆体壳形件的浇注系统更适于运用中心浇口来进行浇注系统的设计[4],因而在遵循浇注设计原则及原始浇注系统的基础上,本文利用Pro/Engineer(三维设计软件)来设计中心浇口浇注系统,以实现优化三维模型的建立,具体如图3所示.

图3 中心浇口浇注系统

与原始侧端面浇口浇注系统的设计原理相同,中心浇口浇注系统还是主要由直浇道、横浇道、内浇口、溢流槽构成,其他方面的内容也全部一样,如:设计为50 mm的压室直径,可达到14 t的充型压力,浇注温度控制在680~720 ℃(模具温度<300 ℃),溢流槽总重占零件总重约10%,压铸件具有5129 mm2左右的分型面最大投影面积,适用于J113 型压铸机以实现压铸操作.中心浇口浇注系统与侧端面浇口浇注系统只有唯一的一个不同之处,那就是浇注方式发生了变化.

3.2 中心浇口浇注系统有限元模型的建立

在完成中心浇口浇注系统的三维模型建造之后需要对铸件实行三维有限元网格的剖分,这里主要采用Pro/Engineer软件中的FEM模块来实现[5].系统有限元模型的建立主要如下:①完成三角形单元网格的面剖分,对于整个模型的最小、最大元素尺寸分别创建为0.5 mm、80 mm,同时依据由大到小的尺寸顺序为各个圆弧曲面进行最大元素尺寸的创建;②以圆弧面的合理划分为基本原则,所谓的网格即为截面上的任一自由单元(不能取过大的单元),经划分之后的模型几何形状的失真程度应控制在一定规范内,保证网格密度的适当以避免出现模拟计算量和速度的增大、降低;③利用自带的FEM模块分别处理动/定模镶块及铸件造型实体的表面,以完成面网格的建立,实现三角形面网格单元的生成,保存以ansys文件格式的扩展名文件;④对软件进行网格格式的转换,基于ProCAST将面网格的ansys格式转换成sm格式,将转换后的格式导入ProCAST便可实现115856节点数、660371单元数的模拟模型面网格的建立.

3.3 中心浇口浇注系统模拟运行的参数

浇注初始温度是系统模拟运行中的关键物性参数,其会受到金属液重力方向、速度以及模具温度的影响[6].在模拟中心浇口浇注系统运行的过程中,为了确保熔点与浇注温度的参数在550~630 ℃、680~750 ℃,于是参数的设定应满足4个标准:重力方向以Y的正方向表示;保证2 m/s的压射速度;保证230 ℃的模具初始温度;保正700 ℃的金属液初始浇注温度[7].

4 数值模拟分析

4.1 充型过程数值模拟分析

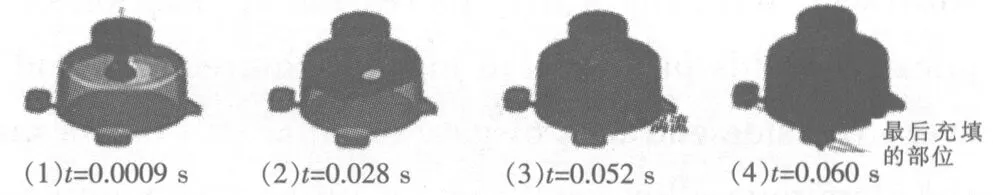

基于ZL102铝合金壳形件中心浇口浇注系统,采用ProCAST(专业铸造模拟分析软件)进行压铸充型过程的模拟[8],进而得出系统模型填充中不同阶段流场的模拟结果,具体如图4所示.

图4 中心浇口浇注系统模型填充不同

保证浇注参数相同的基础上,在中心浇口浇注系统模型的运行流程图中可以看到:图4(1)t=0.009 s中的金属流按照系统设置的方向进行高速流动,在型腔中开始填充;图4(2)t=0.028 s中高速的金属流的流向从直浇道沿着型腔往铸件四周填充;图4(3)t=0.052 s中充填完成,较之原始的系统采用中心浇口浇注系统的充填时间大大缩短,使得充型压力的损失明显降低,但在浇注过程中还是存在没有浇注的地方,图中所示的涡流就是部分卷气的结果,不过系统不足已有明显改善;图4(4)t=0.060 s中的3个溢流槽是最后充满的部位,这样的设置可以充分发挥溢流槽排气、排渣功能,利于提高零件质量.通过数值模拟分析可以得出结论,若保障在较好的压铸机型上进行操作,即可提高充型压力值又可完全消除零件中的诸多不足(如涡流等),进而生产出较高质量的铸件.

4.2 凝固过程数值模拟分析

图5所示,是应用中心浇口浇注系统的ZL102铝合金壳形件在完成铸件填充之后,可观察到铸件不同部位凝固过程的变化.

图5 铸件填充完毕后的凝固过程

铸件填充后在凝固过程中其温度也会随之发生变化,温度值的不同变化以铸件不同的对应亮色来体现.从图5可看出铸件的凝固过程属于循序渐进的规律,依次由铸件薄壁外侧、壳体、溢流槽、铸件中心、浇道的顺序逐渐降温,系统的凝固基本稳定,始终保持着顺畅的补缩通道,这是中心浇口浇注系统的优点.

5 结 语

基于CAE及ProCAST分析可以总结出以下

结论:当满足700 ℃浇注温度、2 m/s压射速度的条件下,将中心浇口浇注系统应用于ZL102铝合金壳形的过程中,充型与凝固情况得到明显的改善,系统设置最后的充填部位为溢流槽,因而当完成铸件填充后溢流槽的溢流、排气、排渣功能得到了充分的发挥;而设置最后凝固的部位为浇口,从而更能实现铸件凝固过程中的补缩,最终保证铸件质量达到理想效果.

[1] 胡 志,闫 洪,陈国香,毛成林,余文亮.照相机铝合金外壳压铸CAE分析[J].模具工业,2006,32(6):7-10.

[2] 王官明,胡 志.铝合金汽车灯罩压铸凝固过程CAE分析[J].热加工工艺,2012,41(7):55-57,60.

[3] 周建新,陈立亮,廖敦明,刘瑞祥.铸造CAE技术及其在航天航空铝合金铸件中应用[J].机械工人(热加工),2008(13):25-26.

[4] 于彦东,张晓晨,刘洪汇.基于CAE铝合金壳形件浇注系统的研究[J].热加工工艺,2009,38(5).

[5] 胡 志,刘绍平,闫 洪,周国华.基于CAE技术铝合金支架压铸工艺优化[J].南昌大学学报(工科版),2013,35(1):45-48.

[6] 张光明,王泽忠,吴代建.基于CAD/CAE的铝合金框架低压铸造工艺设计[J].热加工工艺,2012(17):76-77.

[7] Xiong Minghui.CAE Technology on Filling Solidification Processes and Die Casting Process of Aluminum Alloy Die Casting[J].Hot Working Technology,2013,42(15).

[8] Wu Han,Wan Li,Hu Zuqi,Wu Shusen.Optimization of Die Casting Process for Al Alloy Standard Samples Based on CAE[J].Special Casting & Nonferrous Alloys,2011,31(10):939-942.

Study on Optimization of Casting System of Aluminium Alloy Shell Shape Based on CAE Analysis

XU Ning

(Department of Electrical Engineering,Fujian Polytechnic of Information Technology, Fuzhou 350003, China)

With the widely increasing application of aluminum and aluminum alloy castings,China the application fields put forward higher requirements and high standards on the aluminum alloy castings. However, the side end face of gate original still exists many defects in the casting process. In order to improve the aluminum alloy shell casting filling and solidification properties of the system, this paper puts forward optimization scheme of the center gate system based on CAE, ProCAST and with ZL102 aluminum alloy shell shaped parts as the research object. The numerical simulation analysis concludes that the application of the center gate in ZL102 aluminum alloy shell in the mold filling and solidification has been significantly improved and the system is finally optimized.

CAE; value simulation; aluminium alloy; casting system; optimization

2014-12-20

徐 宁(1959- ),男,副教授,研究方向:机械制造技术.

TP391.9

A

1671-119X(2015)02-0020-03