如何实现医药净化空调系统的有效节能运行

冯继红

(天津金耀药业有限公司 天津 300457)

1 引言

随者国家监管力度的加大、企业运行成本的加剧,医药净化空调行业一直存在的问题开始越来越多的引起行业、企业的重视。如何降低净化空调系统运行中的风险,避免交叉污染,保证生产洁净环境参数的稳定,这已经不再是唯一摆放在制药企业面前的一个巨大难题。医药净化空调系统运行的费用占整个厂房动力运行费用的60%以上,如何在各项成本飞速增加,节能减排的大趋势下,在确保药品生产质量保证的前提,节能运行将是每个制药企业不得不面对的问题,有鉴于行业不同企业采用的为节能而节能的运行措施,我通过本项目的调试与运行体会、分析项目采用的运行管理措施,与广大同行一起探索出一条符合自身企业运行的,在保证产品质量安全基础之上的、有效的空调节能运行管理方式。本文从事医药净化工程施工及管理角度,对医药净化系统在调试、运行、维护、能源控制方面存在的问题有很深刻的体会。

2 净化空调系统在制药行业的重要性

医药净化系统的安全稳定运行直接关系到药品的生产质量,是药品生产质量控制系统的重要组成和制药洁净环境的必要保证,医药企业运行管理部门就是要通过工程技术手段及日常维护将一切污染阻挡在源头。将生产过程中影响药品质量的各种因素,包括环境空气带来的污染,药品间的交叉污染和混淆,操作人员的人为差错等,降低至风险可接受的程度。

3 净化空调系统运行现况分析

鉴于医药净化空调系统性能直接关系到药品生产质量,国家通过新版GMP实施明确要求净化空调系统的连续运行以保证净化系统环境的稳定。医药净化空调系统运行的费用占整个厂房动力运行费用的60%以上,高居不下的运行费用给企业带来巨大的负担。

3.1 由于缺乏有效的工程技术手段、降低运行费用的直接带来的巨大利润,部分企业置国家法规与不顾直接降低净化系统送风量,甚至有的企业直接关闭净化系统运行。通常数据做假的方式逃避监管,业界层出不穷的药品质量问题直接告诉我们,必须严格遵守国家药品生产法规要求,同时业界也在期望一种有效节能的运行管理方法。

3.2 作为国有大型医药企业,产品质量是我们不能触碰的底线,企业在系统运行维护上投入了大量的人力、物力和财力,企业也迫切需要一种有效、可靠的控制管理手段,在保证药品生产质量的基础上,合理降低系统的运行与维护成本。

3.3 药品关系到百姓身体健康,国家药品生产规范的必定会更严格的执行,节能降耗是企业顺应发展趋势所必须面对的问题。

4 运行关注点的分析

制药生产环境可以分为D、C、B、A级别,不同级别的洁净区对应不同的尘埃粒子溶度,不同级别采用不同的换气次数,以保证相应的洁净度。要避免不同净化级别洁净区之间发生交叉污染,有效的压差梯度是不可或缺的前提条件。洁净度与压差梯度与净化系统的风量、风的流向相对应,这也是行业关注较高的热点问题。

4.1 操作人员是最大的污染源,设备的运行也会对洁净环境造成一定的污染,减少人员的数量与活动,停止设备的运行都会降低净化系统的污染程度。当生产停止时,洁净区人员的活动减少,较低的送风量就能保证洁净区的粒子达到相应级别要求。这样是很多企业在非生产时期直接降低系统送风量的理论依据。

操作人员通常在主要的生产区域活动,操作人员的变化只会对局部区域的洁净度产生影响,所以不能因为局部区域洁净度发生变化就减少整个系统的送风量,直接降低了整个净化系统的洁净品质,同时会破坏净化系统的压差梯度,带来严重的交叉污染风险。

4.2 药品生产通常按计划进行生产,整个有效生产天数小于8小时/200天/365天。在缺乏有效控制运行手段的今天,365天24小时连续运行,这种浪费无疑是巨大的。如果不能实现药品生产与非生产状态自动、可靠、稳定的切换,这样不可控的风险也是医药企业不敢面对的。

4.3 医药净化系统通常会有一些生产设备,如隧道烘箱、洗烘箱瓶等设备运行时需要更多的送风量、排风量,以平衡设备运行所产生的热量、异味与粉尘,如果在非生产状态下减少或关闭与这些设备相关的送风量、排风量,将直接破坏系统的压差梯度稳定。

4.4 有些药品生产的部分工序是阶段性的,即使整个净化系统处于正常生产阶段,这些区域只需要保持最低的环境条件,由于这些区域恢复到正常生产情况时,需要进行系统调整及一系列的测试保证,高难度的调整与繁琐的测试让企业不敢轻易尝试多模式的切换运行。

5 项目实施

本项目由23个空调系统组成,涵盖D、C、B、A级别,在项目建设前期我们工程部和动力部门通过多渠道了解风量压差平衡控制,并组织各部门调研、考察,最终在公司领导的支持下,最终在项目上使用了风量压差平衡控制系统,项目使用从2012使用至今,系统在运行维护、节能等方面的优异性能得到了各相关部门的认可。

5.1 以往一个6、7个空调系统的项目调试需要花费1~2个月的时间,调试期间系统运行的费用很高,强度大。缩短调试时间就意味着项目早日进入试生产阶段,意味着降低调试费用,23个系统的1~2个月的费用还是很可观的。结果本项目23个系统6天就完成了全部调试,调试的便捷和可靠性得到了参与人员的认可。

5.2 这次系统设计时我们就考虑了对洁净区进行管理分区,将生产核心区、人流区、物流区通过平衡性控制系统进行区别控制,这样我们就可以在非正常生产阶段对不同功能区进行区别送风,比如B级区可以由生产时50次换气变成35次换气,C级区30次换气变成20次换气,D级区25次换气变成15次换气,实现了不同级别不同比例的调整风量,同时保证了不同级别的洁净度满足法规及生产要求。

5.3 不同级别的风量发生不同比例的变化,带来的就是压差梯度的变化,这也是我们一直担心这套系统安全性的地方。让我们非常欣喜的是系统核心的压差平衡控制功能,轻松的消除了我们的担忧,以往需要多个人在不同洁净室同时调整的事,只需要通过设定系统的压差梯度值就可以完成,真正做到了在不同模式下压差梯度的稳定,避免了传统调试方法需要反复调整、稳定性差的弊病。5.4对于设备排风我们实际运行时将排风量与系统的新风量联动调节,在排风量减少或排风设备停止运行时,系统的送风量同步、同比减少。保证系统的新风量与排风量差的稳定也就是维持了系统正压结构的稳定。

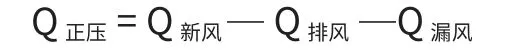

Q正压的稳定就能保证系统正压结构的稳定,Q新风保持人员操作所需要的最小新风量。

5.5 我们以往需要几个班组轮流对系统进行维护,遇到更换高效过滤器就需要更多的人员进行大强度的调整,工作强度不低于一次小范围的调试。从项目运行至今,只需要一个操作人员在数据采集中心对系统进行检测即可,系统不需要人员维护自动平衡运行。

6 结语

医药净化系统首先要保证系统运行的安全,本次项目的采用风量压差平衡控制系统的初衷是为了解决系统运压差梯度稳定性。通过项目实施加深了对净化系统平衡控制运行的认识,在安全运行的基础上,充分挖掘了系统运行管理节能的潜力。从医药企业的实际角度提出一个有效节能的概念,提出了一个系统化的运行解决方案。

6.1 降低了动力部门日常维护难度、强度,系统运行稳定,达到了最初建设初衷。

6.2 调试时间大大缩短,给生产部门留下充裕的生产准备时间。

6.3 通过运行测试,23个系统年节约费用达30%,给企业带来极大的经济效益,公司后续的项目也都借鉴了本次项目的实施经验,采用同样的风量压差平衡控制系统,公司也计划对以往的项目进行专项改造,既解决运行安全维护难题,也可以实现系统节能运行。

[1]涂光备.制药工业的洁净与空调.中国建筑工业出版社,1999.

[2]许仲麟.药厂洁净室设计运行与GMP认证(第二版),2011,6.

[3]ISPEGoodPracticeGuide:Heating,Ventilation,andAirConditioning(HVAC),2009.

[4]质量管理体系,药品GMP实施指南.中国医药科技出版社,2010.

[5]风量压差平衡控制系统,南京久诺科技有限公司.