韩国釜山钢桥加工制作施工工艺

魏炳宁

(上海振华重工(集团)股份公司,上海 200125)

韩国釜山钢桥加工制作施工工艺

魏炳宁

(上海振华重工(集团)股份公司,上海 200125)

摘要:釜山钢桥因其规模和强度要求产生了诸如样条曲线结构、梁段制作工艺质量控制、现场组装精度等难题。通过胎架控制变形,以及拟合样条曲线数据,控制焊接变形和焊接应力,保证钻孔精度,采用分组钢印编号等施工工艺,成功解决了一系列施工难题,积累了非标钢桥施工的宝贵经验。

关键词:钢桥制造;箱梁组装;组装精度;变形控制;施工工艺

中图分类号:U448.23

文献标志码:A

0引言

釜山钢桥是由圆弧、样条曲线连接而成的曲面线形钢桥,在横向上是样条曲线。上下翼板、加强筋、腹板箱梁立体单元在制作时需顺应这种曲率,保证桥面设计是线形的,同时还需保证一定的纵向坡度,这两者是施工图转化为工程实际过程中的难题。

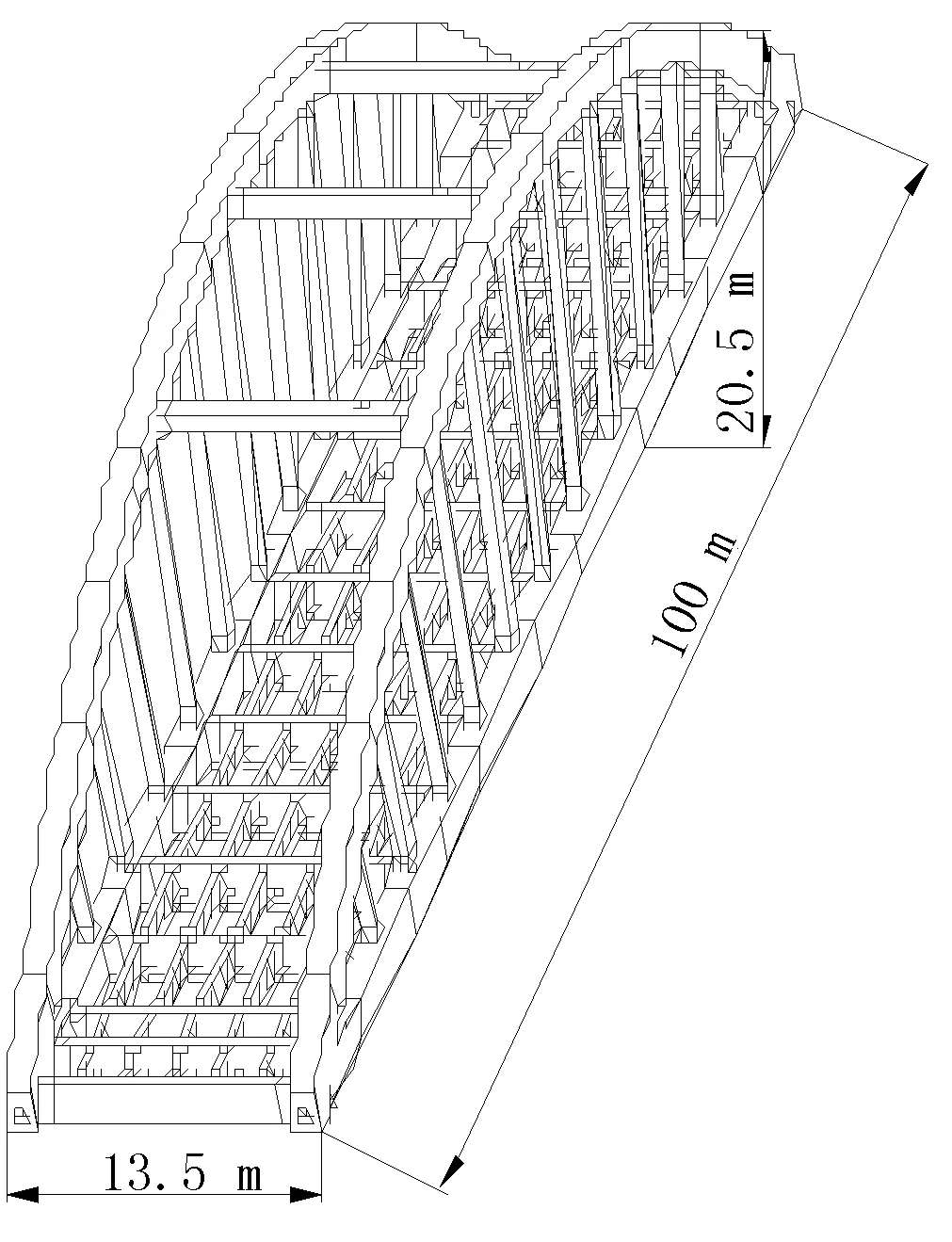

釜山钢桥的7个桥梁段在纵向均具有一定拱度和坡度(最大8‰)。除NB9桥梁段,其他6段横向具有一定弯度,这将导致梁段上下翼板的筋板、左右腹板下料时均具有一定弧度,上下翼板单元在制作时也具有相应的弧度。梁段成型焊接时,变形对弧度有较大的影响,梁段弧度的精度将影响桥梁整体的成型质量,如何进行整体质量控制是另一大难题。

7个桥梁段共由200多个部件、5 000多块连接板、10万多个螺栓连接而成。施工中,要求散件发运,并要保证发运前的预组装状态与现场安装状态是一致的。NB9桥梁段为复杂的三维立体结构,由144个部件和2 612个连接板连接而成,在保证预组装精度的情况下,还要保证施工的安全和进度,这又是一大工艺难题。

针对以上3个施工难点,本文制定了有针对性的施工方案。

1釜山钢桥结构

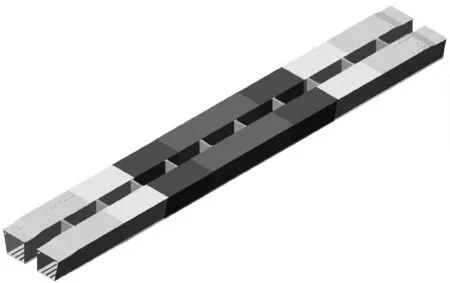

图1 双箱梁双轨钢桥

图2 变截面箱梁式拱桥

2施工方案

2.1 上下翼板腹板单元曲线线形的控制

由于主桥面具有一定的拱度、坡度,横向具有一定弯度,上下翼板及其筋板具有立体弯曲线形,因此为保证制作精度,应采取如下的措施。

(1)具有曲线形的零件采用数控切割下料。

(2)根据曲线形坐标数据,搭制胎架,从而控制板单元和梁分段曲线性。经过对图纸分析,利用极限值法,将给出的2条曲线取尽可能多的等分点,保证复合后与原空间曲线尽可能相似。最终提供1万多组曲线等分点数据,这些数据是保证控制板单元曲线形的关键。

(3)焊接单元筋板采用对称焊接方法,可以有效降低焊接变形对曲线成型的影响。

2.2 箱梁分段制作

2.2.1箱梁分段组装

(1)板单元制作:在线性胎架上,用卡马将板固定在线性胎架上。测量、检查各控制点线性数据,根据图纸上俯视图中的平面曲线和前视图中的拱度曲线,划出各筋板、腹板、横隔板的装配位置线,检查无误后将筋板装配到位,采用对称焊接完成筋板与翼板焊接。在固定卡马不拆除的情况下,采用火焰加热消除焊接应力,降低焊接应力、变形对板单元线性的影响[2]。

(2)分别将隔板、上翼板装配到位并点焊固定。复查上、下翼板曲线形控制点数据。数据检查无误后采用如下顺序焊接:向内侧拱板单元与隔板焊缝→隔板与腹板焊缝→向内侧拱板单元与腹板焊缝→向外侧拱板单元与隔板焊缝→向外侧拱板单元与腹板焊缝。

2.2.2焊后检验

箱梁分段焊接完成并火焰矫正后,利用激光、全站仪等检测仪器检测各控制点线性数据,若各项目数据符合设计或规范偏差要求,则梁段外形尺寸检验判定合格。如果数据偏差超出要求,应在固定卡马不拆除的情况下,采用火焰加热进行矫正和消应力处理,直至线性数据满足理论要求。箱梁外形尺寸检验合格后,依据设计要求及相关规范,对焊缝进行外观检查。外观检查合格后才能对焊缝进行内部质量检查,直至所有都合格为止[3]。

2.2.3制造中钻孔精度控制

在钢桥装配过程中,钢桥部件的制造精度是能否成功组装的关键。制造精度不仅直接影响到钢桥的现场安装架设,还影响到钢桥的安全使用。由于各梁分段均采用连接板法兰连接,钻孔的精度将严重影响最终的装配精度。

钻孔精度与所采用的工艺方法密切相关,还需结合各自工厂设备进行。螺栓孔的加工可采用如下几种工艺方法进行:

(1)数控钻孔加工制作工艺模板,在工艺模板上安装耐磨钻套。

(2)箱梁腹板、翼板、筋板在板单元制作前采用耐磨工艺板、空心磁力钻将一半的螺栓孔加工完成。

(3)连接板一半的螺栓孔采用耐磨工艺板、空心磁力钻将螺栓孔加工完成,另外一半螺栓孔在预组装时匹配加工。

(4)在箱梁分段预组装完成后,利用工艺螺栓将连接板连接在箱梁分段上,再利用耐磨工艺板一半螺栓孔、空心磁力钻配钻加工连接板另外一半螺栓孔。

通过以上钻孔顺序和制作方法,既避免了大量数控钻机投入带来施工成本的增加,也保证了螺栓孔的加工精度,减少了对后续预组装精度的影响和累积误差。

2.3 箱梁预组装和编号系统

2.3.1箱梁预组装

(1)拼装顺序:为保证桥梁段众多部件的拼装精度,其基本拼装原则为:关联尺寸较多的部件先拼装,关联尺寸单一的部件后拼装。例如NB9桥梁段在进行水平桥面的拼装时,首先拼装具有3个关联尺寸的水平梁,然后拼装有2个关联尺寸的横梁,最后拼装只有单一关联尺寸的纵梁。

(2)拼装方法:就目前的技术条件,有水平分散拼装和立体整体拼装2种方式的选择。水平分散拼装的特点是工期短,均为地面作业,安全隐患少;立体整体拼装的特点是拼装过程与总装状态较吻合,但需要大量的工装件,存在较多的高空作业,安全隐患多,技术难度大,工期较长。比较后选择水平分散拼装作为最终的拼装方法。

(3)拼装精度的控制:

①线型的控制:由于线型复杂,拼装节段较多,为保证拼装精度,采用在地面绘制标准样线的形式,以此为依据来控制拼装精度。

②累计误差的控制:为减小多节段拼装带来的累计误差,余量的修割和尺寸的测量均以同一基准进行。

温度对尺寸的影响:由于桥梁结构尺寸较大,韩国现场常年平均温度较低,基地拼装温度较高,从而导致温差带来较大的尺寸变化,故在拼装时整体长度尺寸需减去温差带来的误差。

2.3.2编号系统

由于发运部件和连接板非常多,为保证现场总装状态与拼装状态的一致性,对于每个不同位置的发运部件和连接板给予一个唯一的编号,此编号以

钢印的形式打印于发运部件和连接板上。基地发运前连接板装配和现场总装均以此编号为依据来确定部件和连接板的安装位置和方位。

2.3.3连接板发运方法

对于如此众多的连接板,为降低现场总装的难度,每块连接板在发运前均根据编号系统装配于相应的部件上,可降低现场工作强度,提高施工效率。

3结语

通过研究釜山钢桥的装配焊接、运输及现场组装,针对釜山钢桥出现的技术难点,例如,线型的控制,焊接变形对线型影响控制,螺栓孔加工综合制作考虑,安装强度和制作精度控制等,形成了一套相对成熟的非标准线性钢桥施工制作工艺和大批量散件组装、运输工艺,并积累了大量宝贵的经验。釜山钢桥梁段的成功制作,不仅为国内外普通钢桥施工提供比较完善的施工操作手段,而且对于非标准钢桥的制作提供了一套行之有效的工艺方法。

参考文献:

[1]张志建,杨传峰.三维曲线线型钢箱梁施工方法[J]. 公路交通技术,2015(4):106-110,115.

[2]郜战良.浅谈预制箱梁裂纹质量控制[J].中华民居,2011 (11):428-429.

[3]黄涛.武汉二环线汉口段高架桥钢箱梁制作技术[J]. 钢结构,2011(2):44-48.

作者简介:魏炳宁(1981—),男,工程师,从事石油平台及钢桥的制造工作。

收稿日期:2015-09-02