基于数值计算的蒸汽管路支管与双弯头流噪声预报

张生乐,魏 笔,潘国雄,靖红顺

(武昌船舶重工集团有限公司,湖北武汉430060)

0 引言

相比海水、滑油等系统,蒸汽管路系统具有组成设备多、高温、高压、高流速等特点,其噪声性能与管路特性间的影响关系更为复杂,噪声控制的要求和难度也相应提高。蒸汽管路内高速流动的蒸汽处于湍流的流动状态时,系统振动和流场分布的复杂性[1-3]主要表现在2个方面:一是湍流流动使管路元器件内部表现出作用于流体上的激励源 (噪声源)特征,这种内部激励源的作用往往比较强,会引起较为强烈的结构振动;二是湍流流场本身杂乱无章,内部压力波的传播规律与在层流流场及静止流场中的传播规律不同,与其他类型流场内部压力波传播及流激振动的规律也有一定区别。为保证蒸汽管路低噪声设计时局部管路布置合理性,有必要开展其流噪声性能研究。

本研究将通过仿真手段,选取具有代表性的蒸汽管路支管与双弯头为研究对象,采用流体动力学和有限元方法计算管路内部流场分布特性,分析支管与双弯头间距对内部流体速度场、压力场和声功率级分布规律的影响,为蒸汽管路的低噪声设计和布置工艺提供参考[4-5]。

1 蒸汽系统的网络模型

蒸汽管路布置复杂,管径变化大,管内是可压缩、有粘性的流体,还存在两相工作介质,工况变化时管路内部流体的流动特性瞬态变化复杂,难以完整地建立起能详细描述其运动过程的流体力学方程。因此,目前处理这类问题时常将蒸汽管路看作无源部件,采用流体网络建模技术进行仿真。将流体网络看作由节点和有向支路构成的网络,忽略有向支路与外界的质量和热量交换,把管系内流体的传输和瞬变问题简化成一个只求流体网络各个节点处的瞬态压力和各支路上流量的问题[6-9]。

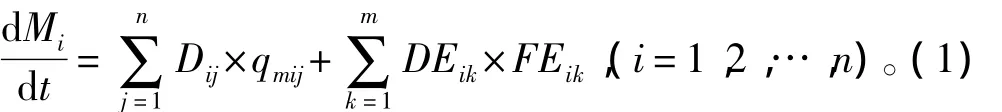

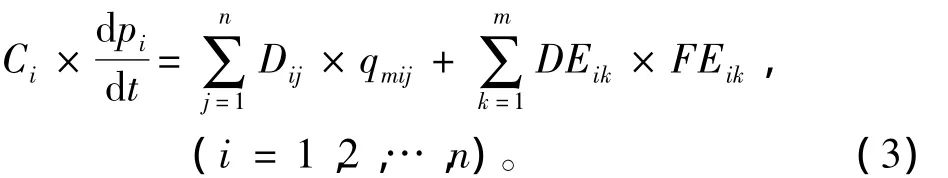

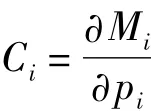

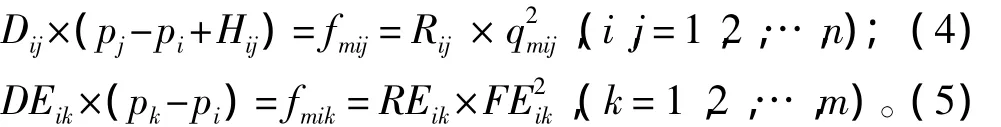

根据质量守恒定律,对所有流体网络节点满足:

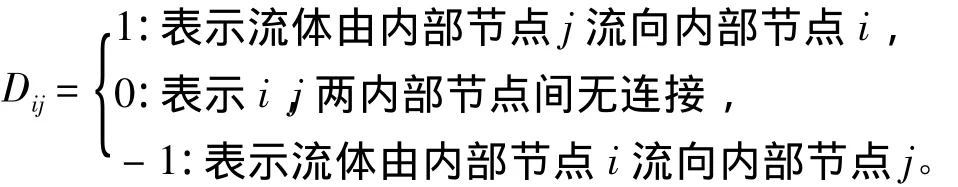

式中:n为内部节点个数;m为外部节点个数;Mi为内部节点i中流体的质量;qmij为内部节点i和内部节点j之间的质量流量;FEik为内部节点i和外部节点k之间的质量流量;Dij为内部节点i和内部节点j之间的连接方式,反映了2节点之间流体的方向:

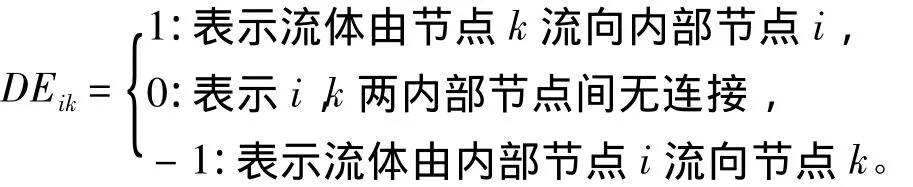

式中DEik为内部节点i和外部节点k之间的连接方式,反映了系统边界处流体的方向。

由于节点内流体的质量是该节点的压力、温度和组分的函数,通常压力的变化远远大于温度和组分的变化,可以看成节点内流体的质量仅与该节点的压力有关,那么可得:

将式(2)代入式(1)可得流体网络模型的节点压力方程:

由于忽略有向支路与外界的质量和热量交换,那么各节点的压差和焓变之和与所有支路的阻力损失相等:

式中:Hij为内部节点i到内部节点j的焓变,Rij为内部节点i和j之间的流体流动阻力系数;REik为内部节点i和外部节点k之间的流体流动阻力系数。Rij和REik的取值均与管路的流动特性有关。

式(3)~式(5)构成本文仿真计算的流体网络模型。实践证明,流体网络方法在处理仿真精度不高的小直径蒸汽管网时比较有效。

2 支管与双弯头流噪声仿真计算及其计算分析

2.1 支管与双弯头三维模型的建立

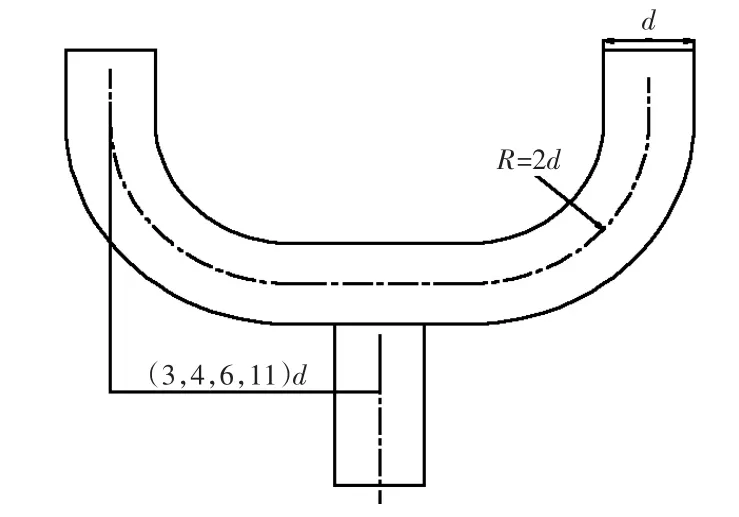

根据实际常用的蒸汽管路尺寸参数,选取2个不同管径的支管与双弯头进行研究[10],管径参数分别为Φ108 mm×4 mm和Φ45 mm×3 mm;支管与双弯头的间距设置为3d,4d,6d和11d(d为内径);计算工况设置为:蒸汽压力1.15 MPa,蒸汽温度186℃,蒸汽密度5.877 kg/m3,速度42 m/s。采用三维建模软件Solidworks对支管与弯头建模,支管段的长度取为5 d,弯头的弯曲半径取为2 d,弯头直管段的长度取为5 d,三维模型如图1所示。

图1 支管与双弯头计算模型示意图Fig.1 Branch pipe and double elbow calculation model diagram

2.2 支管与双弯头模型网格划分

采用ICEM CFD对管路流场区域进行网格划分,网格类型采用四面体和棱柱体网格相结合,其中Φ108 mm×4 mm管路网格最大尺寸10 mm,Φ45 mm×3 mm管路网格最大尺寸5 mm。各计算模型的网格数和节点数如表1所示。

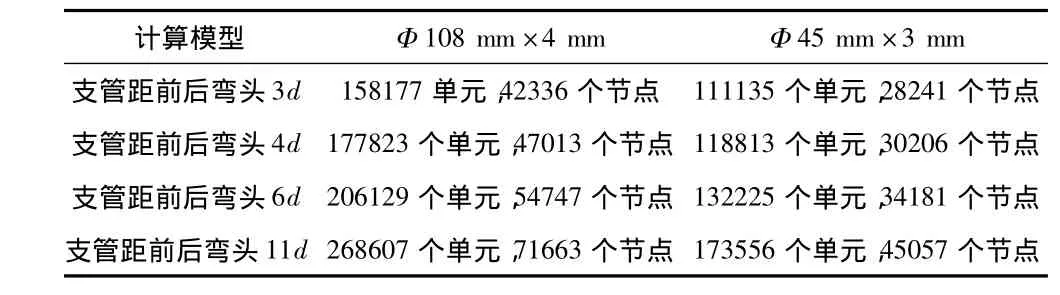

表1 计算模型的单元数和节点数Tab.1 The number of units and nodes

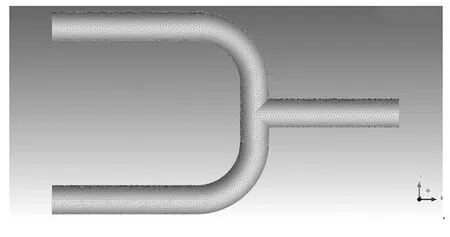

进口面设置为入口 (intet),出口面设置为出口(outlet1和outlet2),壁面的设置为wall。将网格模型输出为Fluent软件能识别的.msh文件。流场计算区域的网格模型如图2所示 (以管径参数Φ108 mm×4 mm,支管距前后弯头间距3 d为例)。

图2 支管和弯头网格划分Fig.2 The grid division of branch pipe and double elbow

2.3 边界条件及流体参数设置

1)流体状态:流体介质为饱和蒸汽,将其设置为可压缩理想气体;流体状态为湍流,采用标准K-ξ湍流模型;压力—速度耦合方式采用SIMPLE法;流体密度5.877 kg/m3,等压比热1 932.6 J/(kgK),导热系数0.037 W/(mK),动力粘度0.000 055 kg/(ms)。

2)入口条件:根据实际工况,将入口条件设为速度入口边界条件:速度大小设置为42 m/s,方向为沿进口平面法线方向。水力直径为d,入流湍流强度大小为0.16 Re-0.125,其中雷诺数Re=vdρ/μ(μ为动力粘度)。

3)出口条件:2个出口均设为自由出流,且设置2个出口的流量相同。

4)参考压强:采用Fluent默认设置:参考压强为101 250 Pa。参考压强位置设置在弯管模型外的点 (-1 000,0,0)处 (单位为mm)。

5)壁面条件:固壁面采用无滑移边界条件,临近壁面的区域采用标准壁面函数。

2.4 支管与弯头内流场流动特性及流噪声计算分析

选用Fluent中BNS(broadband noise source)模型,设置远场密度1.225 kg/m3,远场声速340 m/s,基准声功率10~12 W,傅里叶模数50。对支管与双弯头内流场进行稳态分析,计算收敛后,分析不同方案时速度分布与压力分布。

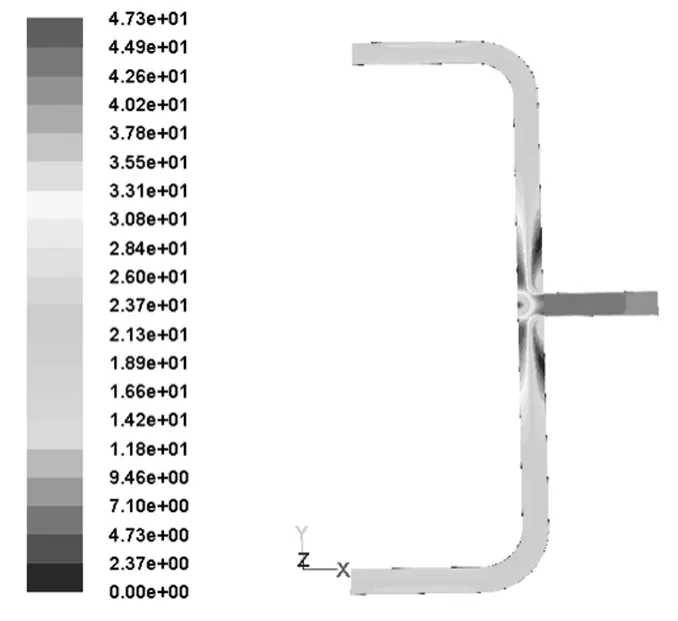

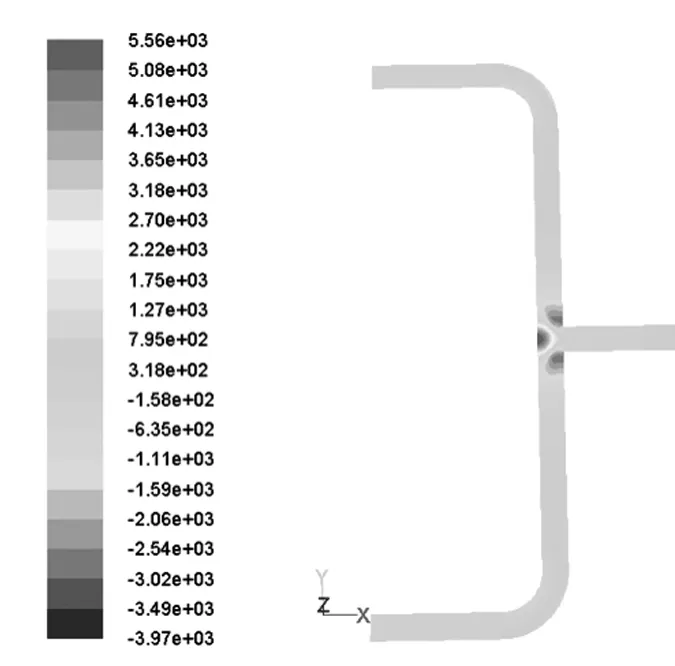

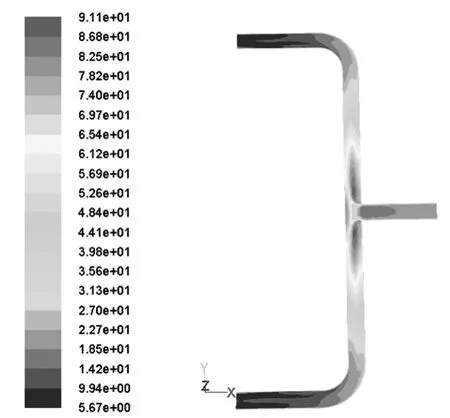

支管与双弯头间距不同时,速度、压力、噪声声功率级分布的变化趋势基本一致,下文仅以支管距前后弯头11 d为例给出仿真计算分析结果图。管径参数为Φ108 mm×4 mm的支管与弯头内流场流动特性及流噪声计算结果如图3~图5所示。

图3 支管与弯头纵截面速度分布Fig.3 Velocity distribution at Longitudinal section

图4 支管与弯头纵截面压力分布Fig.4 Pressure distribution at Longitudinal section

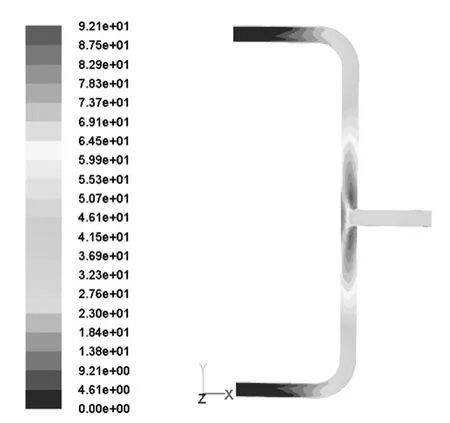

图5 支管与弯头纵截面噪声声功率级分布Fig.5 Sound power levels distribution at Longitudinal section

图3~图5表明,速度最大值分布在支管出口至2个弯头之间靠近内侧管壁的位置,速度最小值分布在支管出口至2个弯头之间靠近外侧管壁的位置,压力最大值分布在支管出口对流处,最大噪声声功率级分布在支管出口至2个弯头之间处于管中心的位置。

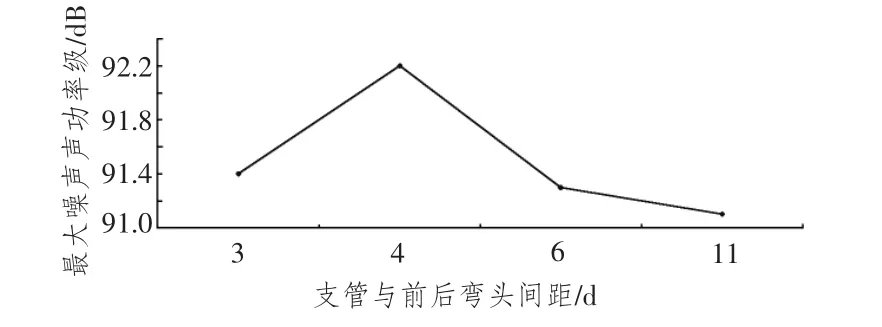

图6为不同布置间距的支管与双弯头最大噪声声功率级对比曲线。由图可知,支管与前后弯头间距从3 d增大到4 d时,最大噪声声功率级逐渐增大;间距从4 d增大到6 d时,最大噪声声功率级逐渐减小;间距从6 d增大到11 d时,最大噪声声功率级呈缓慢下降的趋势。总体幅值变化小于1.5%,最大变化值为1.1 dB,表明支管与前后弯头间距在3~11 d之间变化时,最大噪声声功率级幅值变化很小。

图6 支管与前后弯头最大噪声声功率级随布置间距的变化曲线Fig.6 The curve of maximum sound power levels change with space

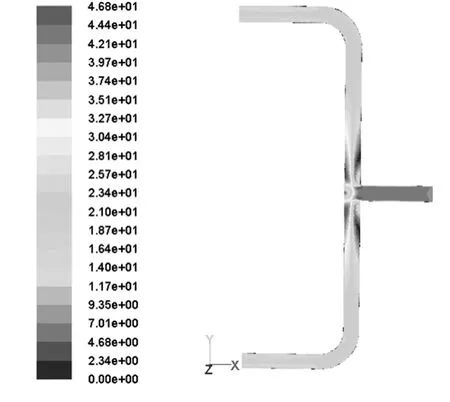

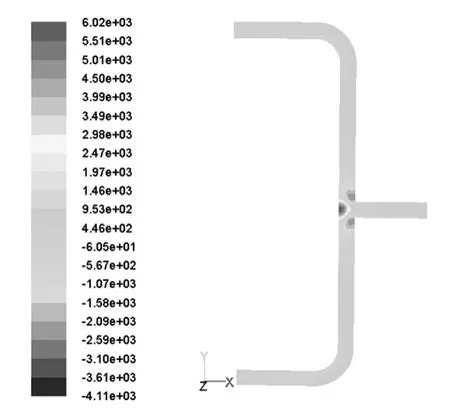

管径参数为Φ45 mm×3 mm的支管与弯头内流场流动特性及流噪声计算结果如图7~图9所示(以支管距前后弯头11 d为例)。

图7 支管与弯头纵截面速度分布Fig.7 Velocity distribution at Longitudinal section

图7~图9表明,速度最大值分布在支管出口至2个弯头之间靠近内侧管壁的位置,速度最小值分布在支管出口至2个弯头之间靠近外侧管壁的位置,压力最大值分布在支管出口对流处,最大噪声声功率级分布在支管出口至2个弯头之间处于管中心的位置。

图8 支管与弯头纵截面压力分布Fig.8 Pressure distribution at Longitudinal section

图9 支管与弯头纵截面噪声声功率级分布Fig.9 Sound power levels distribution at Longitudinal section

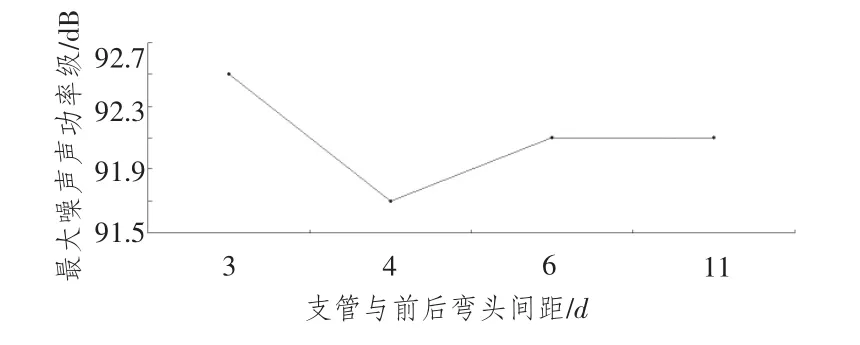

图10为不同布置间距的支管与弯头最大噪声声功率级对比曲线。由图可知,支管与前后弯头间距从3 d增大到4 d时,最大噪声声功率级逐渐减少;间距从4 d增大到6 d时,最大噪声声功率级逐渐增大;间距从6 d增大到11 d时,最大噪声声功率级保持不变。总体幅值变化小于1%,最大变化值为0.8 dB,表明支管与前后弯头间距在3~11 d之间变化时,最大噪声声功率级幅值变化很小。

图10 支管与前后弯头最大噪声声功率级随布置间距的变化曲线Fig.10 The curve of maximum sound power levels change with space

3 结语

本文结合 Solidworks建模、ICEM网格划分、Fluent数值计算分析了蒸汽管路支管与双弯头不同布置间距情况下流噪声特性。研究表明,管径参数不同时,支管与双弯头间距在3~11 d之间变化对分析流场声功率级影响较弱,各方案声功率最大幅值差异小于1.5%,工程蒸汽系统管路低噪声设计时为保证研究管段声学状态,可依据实际安装环境将支管与双弯头在研究间距范围内合理进行选取,为蒸汽管路低噪声设计提供了有效参考。

[1] 王翊.蒸汽管路阀门流动与噪声源特性研究[D].哈尔滨:哈尔滨工程大学,2011.WANG Yi.Research for noise source characteristics of valve in STEAM pipe[D].Harbin:Harbin Engineering University,2011.

[2] 田兆斐.核动力装置二回路蒸汽系统仿真研究[D].哈尔滨:哈尔滨工程大学,2006.TIAN Zhao-fei.Research and simulation on secondary circuit steam system of nuclear power plant[D].Harbin:Harbin Engineering University,2006.

[3] 田兆斐,张志俭.船舶蒸汽系统管道仿真方法研究[J].系统仿真学报,2006(4):835-837.TIAN Zhao-fei,ZHANG Zhi-jian.Method study of ship steam system pipeline simulation[J].Journal of System Simulation,2006(4):835 -837.

[4] 何国勤,殷宝琴,翟兴忠.管路噪声的降噪方案[J].噪声与振动控制,2003(5):47-48.HE Guo-qin,YIN Bao-qin,ZHAI Xing-zhong.Optimal plan to control pipline noises[J].Noise and Vibration Control,2003(5):47-48.

[5] 吴石.海水管路系统流噪声测量方法及特性研究[D].哈尔滨:哈尔滨工程大学,2003.WU Shi.Study on measuring method of flow noise in seawater pipeline system[D].Harbin:Harbin Engineering University,2003.

[6] 肖章权,高孝洪.轮机系统仿真中流体网络方法的研究[J].武汉交通科技大学学报,1998(6):597 -601.XIAO Zhang-quan,GAO Xiao-hong.Applications of fluid networks in marine engineering system simulation[J].Journal of Wuhan Transportation University,1998(6):597-601.

[7] 倪维斗,苟建兵,孙忻.热动力系统流体网络及算法处理[J].系统仿真学报,1997(3):78 -82.NI Wei-dou,GOU Jian-bing,SUN Xin.Research on fluid network in thermal power system[J].Journal of System Simulation,1997(3):78 -82.

[8] 张帆,胡念苏.火电厂热系统通用建模技术研究[J].华中电力,2000(1):19-22.ZHANG Fan,HU Lian-su.The study of universal modeling methods on thermodynamic system in thermal power plant[J].Central China Electric Power,2000(1):19 -22.

[9] 柯兵,周进华.低噪声管路系统设计研究[J].舰船科学技术,2006,28(S2):117 -120.KE Bing,ZHOU Jin-hua.Research on low noise design of piping system[J].Ship Science and Technology,2006,28(S2):117-120.