并联式主被动升沉补偿系统的非线性分析与仿真

高 磊,唐国元,黄道敏,邓智勇

(1.华中科技大学船舶与海洋工程学院,湖北武汉430074;2.武汉空军预警学院,湖北武汉430019;3.武汉第二船舶设计研究所,湖北武汉430064)

0 引言

海上平台在海上吊装起重作业时,波浪升沉运动会给作业带来很多困难和安全隐患,这就需要升沉补偿设备进行辅助作业。目前,升沉补偿系统已被广泛使用于国内外多种海上平台的作业中[1-2]。通过升沉补偿,可以大大增强海上作业的安全性、高效性和可靠性。20世纪,国外已提出应用于海底作业的升沉补偿装置[3-5]。文献 [6] 提出了基于复合液压缸的钻井平台钻柱升沉补偿系统方案。在实际工程实践中复合液压缸存在加工难度大、加工成本高的问题。针对复合液压缸的这个不足,本文设计了基于普通并联液压缸的主被动一体式升沉补偿系统,并在运动学和动力学分析基础上进行了仿真研究。

有文献在对系统分析时,将非线性因素进行了线性简化[7],这样虽简化了系统,但会增大误差。本文在分析过程中充分考虑液压系统的非线性因素,探讨建立升沉补偿系统非线性数学模型的方法及在此基础上的仿真方法。经过仿真验证,该系统对波浪升沉运动具有很好的补偿效果。

1 系统原理

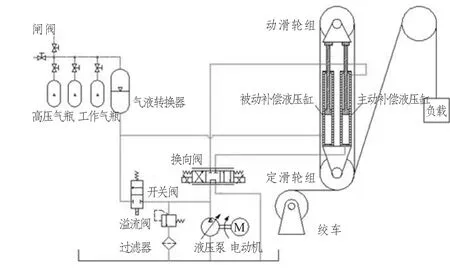

本文设计的舰船及海上平台吊装作业升沉补偿系统原理如图1所示。

图1 复合油缸升沉补偿系统原理图Fig.1 The schematic diagram of the heave compensation system with the composite cylinder

被动补偿油缸的缸体、主动补偿油缸的缸体及定滑轮的转轴固联安装于平台上,与平台一起随波浪升沉运动。主、被动补偿油缸的活塞杆上端固联在一起并安装有动滑轮组,使得动滑轮会随着活塞杆一起运动。钢丝绳从绞车绕出,再绕过定滑轮和动滑轮2圈,最后连接负载,这样可以实现4倍增距的效果,即当绞车不动时,活塞杆相对缸体的单位位移会使负载产生4倍单位位移,同时,活塞杆受到的压力力也为绳索拉力的4倍。

气液转换器的液相空间与被动补偿油缸的无杆腔相连,用来承载活塞杆压力,气液转换器的气相空间与工作气瓶相连,它们一起组成气液弹簧。当负载静止时,负载重力通过动滑轮作用在液压缸活塞杆上,被动补偿油缸中液压油提供的液压推力与活塞承受钢丝绳压力平衡,承受系统的静载荷。在缸体随船体升沉运动时,被动补偿油缸与气液转换器利用气液弹簧原理实现被动补偿;控制器根据负载的位移来改变换向阀的方向与开口大小,进而控制主动补偿油缸的活塞杆位置,实现主动补偿。

可以调整换向阀的滑阀位置来实现2种补偿方式的切换:当换向阀处于中位时,主动补偿油缸不参与工作,系统变为纯被动补偿系统;当换向阀处于左位或者右位时,从液压泵出来的液压油可以通过液压阀进入主动补偿油缸,改变复合液压缸活塞杆至合适的位置,达到主动补偿的效果,此时主动缸与被动缸共同作用,成为主被动一体式补偿系统。

2 数学模型的建立

2.1 负载分析

1)负载运动学分析

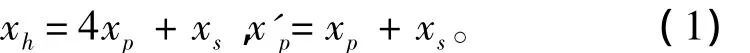

由于升沉补偿系统采用4倍增距结构,得出位移转换方程:

式中:xp为活塞杆相对缸体位移;x'p为活塞杆绝对位移;xs为船体位移;xh为负载绝对位移。

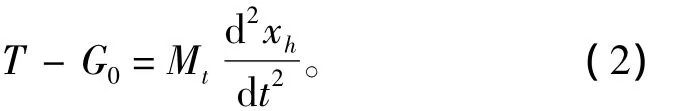

2)负载动力学分析

对于负载部分,负载受到钢丝绳拉力和重力,则

式中:G0为负载重力;T为钢丝绳拉力;Mt为负载质量。

2.2 并联液压缸分析

1)并联液压缸动力学分析

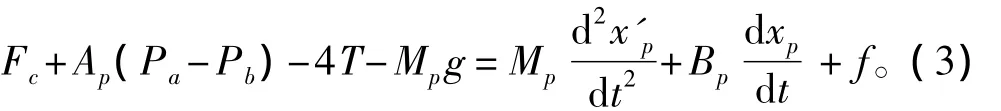

液压缸活塞杆受到的力包括:被动补偿力、主动补偿力、钢丝绳压力、摩擦力、油液粘性阻力和重力,得出活塞杆受力方程:

式中:Fc为被动补偿力;Ap为主动缸补偿液压缸工作面积;Pa和Pb分别为液压阀A口和B口压力;4T为钢丝绳作用在活塞杆上压力 (4倍增距结构);Mp为活塞杆质量;g为重力加速度;Bp为油液粘性阻尼系数;f为摩擦力。

2)主动补偿液压缸流量连续性分析

对于并联液压缸的主动补偿部分而言,其流量连续性方程为

式中:QL为负载流量;Vt为主动补偿液压缸有效体积;βe为有效体积弹性模量。

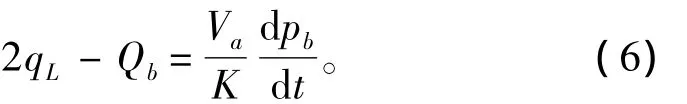

2.3 管路流量连续性分析

液压系统中所使用的液压油都可压缩,即具有弹性。虽然可压缩性很小,但对于液压系统的动态特性有影响,需考虑油液的可压缩性。考虑可压缩性后,液压缸与伺服阀之间的管路流量连续性方程为:

式中:qa为主动补偿液压缸与液压阀A口之间管路的流量;qb为主动补偿液压缸与液压阀B口之间管路的流量;Va为液压缸与液压阀之间管路的容积;K为液压油的体积弹性模量。

2.4 气瓶数学模型

气液转换器的功能相当于蓄能器。在升沉补偿过程中,工作气瓶中气体的状态变化过程可以看做等温变化过程[8],可得气瓶的数学模型为

式中:G0为负载重力;Ab为被动补偿液压缸活塞面积;V0为气瓶初始体积;Fc为被动补偿力。

从式(7)可看出,气瓶的数学模型是一个非线性模型,有学者将其进行合理线性化[6],可以简化分析,但会造成增大误差的结果。本文选择的方法是对其进行非线性仿真分析。

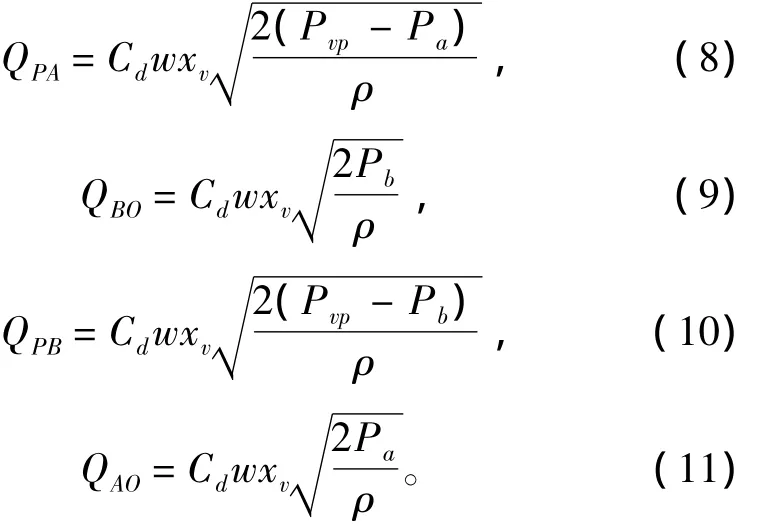

2.5 液压阀的数学模型

在主动补偿系统中,为实现活塞杆往复运动,比例方向阀要不断换向,即比例方向阀的过流通道要在P-A,B-O和P-B,A-O间不断切换。液压阀各通道间压力-流量方程为:

通过个人努力与小组合作以及教师的指导,学生选取适当的检索手段,完成检索过程,找到问题的答案,将检索结果以项目报告的形式呈现出来。

式中:QPA,QBO,QPB,QAO分别为液压阀P-A,BO,P-B和A-O的流量;Cd为阀的流量系数;w为阀的面积梯度;xv为阀芯位移;Pvp为泵的出口压力。

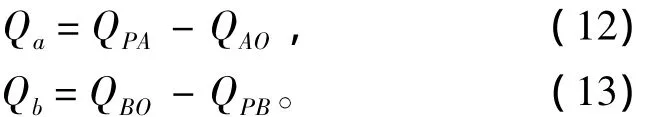

液压阀阀口A和阀口B的流量可表示为:

从式(8)~式(11)可知,液压阀也为非线性模型。

2.6 控制器的数学模型

本文的控制器为PID控制器,输入信号为负载绝对位移,输出信号为控制电压信号,用来控制液压阀的开口方向和大小,PID数学模型为

式中:kp,ki和kd分别为比例、积分和微分系数;xh为活塞杆绝对位移;U为控制电压信号。

3 非线性仿真模型的建立

3.1 仿真子模型

根据式(2)可得负载仿真子模型如图2所示。

图2 负载动力学仿真子模型Fig.2 The simulation figure of the load system

负载仿真子模型的输入信号为负载重力G0和钢丝绳拉力T,输入信号来源于液压缸仿真子模型;输出信号为负载位移xh。

根据式(3)可得并联液压缸仿真子模型如图3所示。

图3 并联液压缸仿真子模型Fig.3 The simulation figure of the hydraulic cylinder system

并联液压缸仿真子模型的输入信号为被动补偿力Fc、活塞杆相对位移xp、活塞杆绝对位移x'p、与液压阀A口和B口相连的液压缸入口处压力Pa和Pb,输入信号来源于气瓶仿真子模型和管路仿真子模型;输出信号为钢丝绳拉力T,输出至负载仿真子模型。

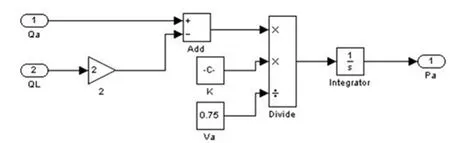

根据式(5)和式(6)可得液压阀A口相连管道的仿真子模型如图4所示。

图4 A口管路仿真子模型Fig.4 The simulation figure of the pipeline system

A口管路仿真子模型的输入信号为液压阀A口和液压缸之间管路的流量Qa与负载流量QL,来源于液压阀子模型;输出信号为与液压阀A口相连的液压缸入口处压力Pa,输出至液压缸子模型。B口管路仿真子模型与A口类似。

根据式(8)~式(11)可得液压阀仿真子模型如图5所示。

图5 液压阀仿真子模型Fig.5 The simulation figure of the valve system

液压阀仿真子模型的输入信号为泵压力、控制电压信号和Pa和Pb;输出信号为4个过流通道的流量,输出至管道子模型。液压阀的数学模型及换向功能都非线性,需要利用S-Function模块,通过编程实现其非线性仿真分析。

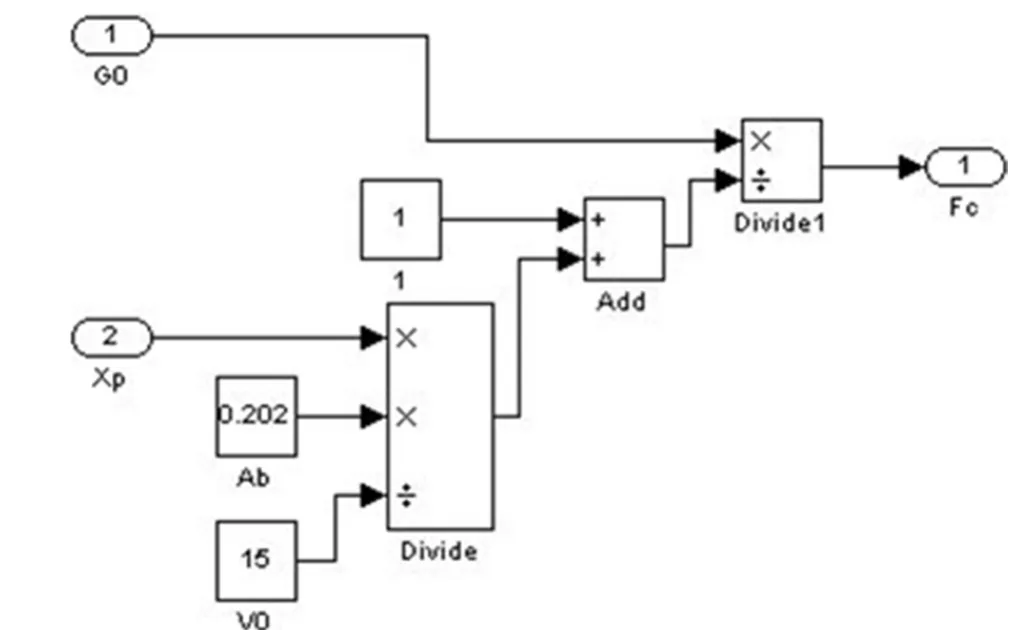

根据式(7)可得气瓶仿真子模型如图6所示。

图6 气瓶仿真子模型Fig.6 The simulation figure of the accumulator system

气瓶仿真子模型的输入信号为负载重力G0和活塞杆相对缸体位移Xp;输出信号为被动补偿力Fc,输出至液压缸仿真子模型。

根据式(14)可得控制器仿真子模型如图7所示。

图7 控制器仿真子模型Fig.7 The simulation figure of the control system

控制器仿真子模型输入信号为负载绝对位移,输出信号为控制电压信号。

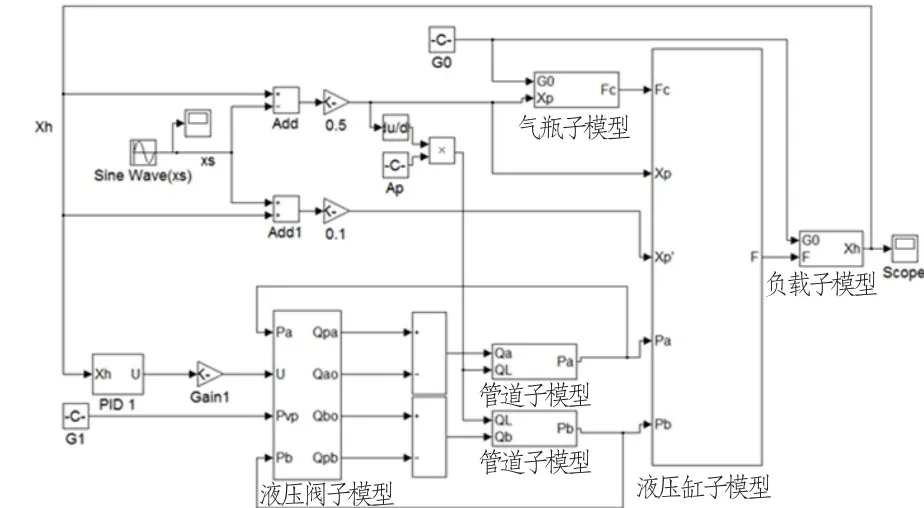

3.2 仿真总模型

根据式(1)、式(4)、式(12)和式(13),以及各仿真子模型之间的关系,可以得出该系统的总模型,其中的控制部分选用PID控制器。控制器模型的输入信号为负载绝对位移Xh,输出信号为控制电压信号,输出至液压阀。模型图如图8所示。

图8 系统仿真总模型Fig.8 The simulation figure of the hole system

4 仿真结果

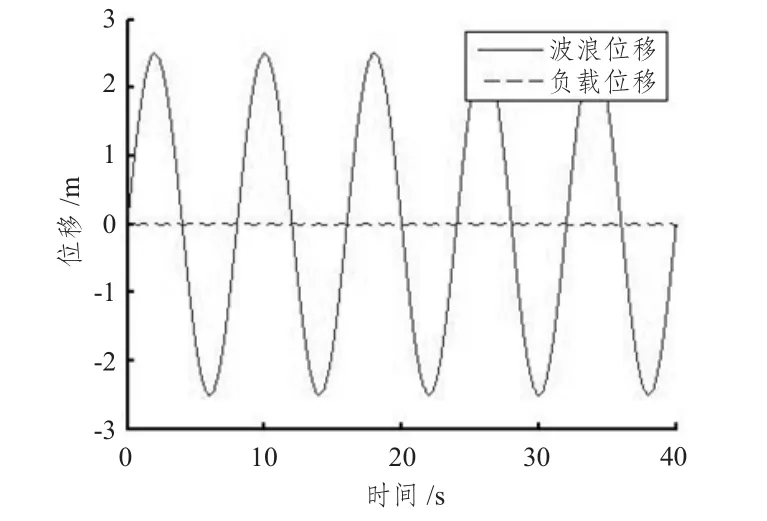

系统主要仿真参数如下:船体在波浪作用下的运动近似为正弦运动[10];负载质量Mt=8 000 kg;气瓶体积V0=10 m3;复合液压缸参数:主动补偿液压缸活塞面积Ap=0.006 362 m2,被动补偿液压缸活塞面积Ab=0.202 m2,活塞杆质量Mp=200 kg,粘性阻尼系数Bp=1 600;摩擦力f=1 500 N;管路:管道体积Va=0.75 m3,液压油的体积弹性模量K=7×108;液压阀:流量系数Cd=0.8,阀的面积梯度值w=0.088 388;液压泵压力为Pvp=30 MPa;PID控制器的比例、积分和微分系数分别取-0.03,0.001和0.001。

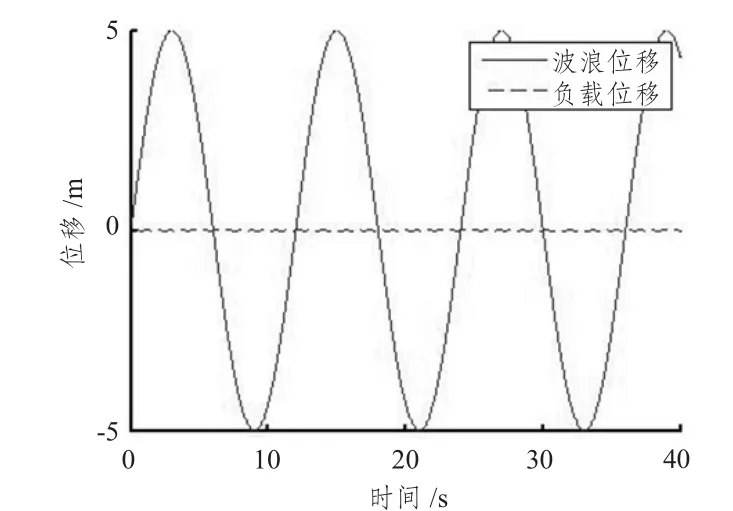

考虑到不同波浪周期和幅值会对补偿效果产生影响,取不同波浪周期和幅值进行仿真。波浪周期T分别为8 s和12 s,波浪幅值A取2.5 m和5 m;仿真时间取40 s,得到仿真结果如图9和图10所示。

图9 仿真结果图 (A=2.5 m,T=8 s)Fig.9 The simulation result(A=2.5 m,T=8 s)

图10 仿真结果图 (A=5 m,T=12 s)Fig.10 The simulation result(A=5 m,T=12 s)

从图9~图10可看出,该升沉补偿系统在不同波浪条件下都能达到很好地补偿效果,补偿率达到95%以上,说明该方案能够对波浪位移进行良好可靠的补偿。

5 结语

本文设计了一种基于并联液压缸的海上平台吊机主被动一体式升沉补偿系统,与基于复合液压缸的升沉补偿系统相比,本文采用普通液压缸并联的方式,其加工难度小、成本低,易于实现。分析了其动力学、液压系统及控制方法,建立了数学模型,考虑系统的非线性特性,进行了非线性仿真,从而为后续复杂控制算法的研究提供良好的仿真平台。本文的仿真结果表明,所设计的基于并联液压缸的升沉补偿系统能够对波浪干扰进行很好地补偿,从而为工程样机的研制奠定了基础。

[1] 徐小军,陈循,尚建忠.一种新型主动式波浪补偿系统的原理与数学建模[J].国防科技大学学报,2007,29(3):118-122.XU Xiao-jun, CHEM Xun, SHANG Jian-zhogn.The principle and mathematical modeling of a new active heave compensation system[J].Journal of National University of Defense Technol OGY,2007,29(3):118 -122.

[2] 邓智勇,高剑,谢金辉,等.基于节流方法的被动式吊机升沉补偿系统设计[J].船海工程,2014,43(4):166 -170.DENG Zhi-yong,GAO Jian,XIE Jin-hui,et al.The design of passive heave compensationsystemin ship lift based on throttle valve improvement[J].Ship and Sea,2014,43(4):166-170.

[3] STEVENSON W D.Heave compensation device for marine use[P].U.S.3946559.1976 -3 -30.

[4] BLANCHETJ.Ocean floor dredge system having a pneumohydraulic means suiatablefor providing tripping and heave compensation modes[P].U.S.4382361.1983 -5 -10.

[5] LANG D,ERIC P.Heave compensation for a pipeline hoisting system[P].International application published under PCT,1985,WO 85/01775.

[6] 姜浩,刘衍聪,张彦廷,等.浮式钻井平台钻柱升沉补偿系统研究[J].中国石油大学学报,2011,30(6):123 -127.JIANG Hao,LIU Yan-cong,ZHANG Yan-ting,et al.Rearch on drill string heave compensation system for floating drilling platform[J].Journal of China University of Petroleum,2011,30(6):123 -127.

[7] 王海波,王庆丰.拖体被动升沉补偿系统非线性建模及仿真[J].浙江大学学报,2008,42(9):1568 -1572.WANG Hai-bo,WANG Qing-feng.Non-linear modeling and simulation of towed body passive heave compensation system[J].Journal of Zhejiang University Engineering Science,2008,42(9):1568 -1572.

[8] 武光斌.复合缸式钻井升沉补偿系统的设计研究[D].山东:中国石油大学,2010:35-35.WU Guang-bin.Research and design of composite cylinder heave compensation system for drilling[D].ShanDong:China University of Petroleum(EastChina),2010:35.

[9] 徐林.基于Simulink的一体化实时半实物仿真平台的研究与实现[D].湖南:国防科技大学,2008:10-12.XU Lin.Research and Implementation of Integrative Real-Time&Hardware-in-the-loop Simulation Platform Based on Simulink[D].Hunan:National University of Defense Technology,2008:10 -12.

[10]吴隆明.深海作业起重机主动式升沉补偿控制系统的研究与开发[D].广州:华南理工大学,2012:15-20.WU Long-ming.Research and development of active heave compensation in deep-sea ship crane[D].Guangzhou:South China University of Technology,2012:15 -20.