高速铁路板式无砟轨道底座板高精度施工控制技术

潘晓刚

(中铁十二局集团第二工程有限公司,山西 太原 030032)

高速铁路板式无砟轨道底座板高精度施工控制技术

潘晓刚

(中铁十二局集团第二工程有限公司,山西 太原 030032)

以京沪高铁CRTSⅡ型板式无砟轨道为例,简要介绍了底座板传统施工方法、现状及不足,针对底座板顶面高程和平整度精度差、底座板厚度变化致使模板配置难的问题,研究出了在普通模板上安装与底座板顶面平行并高出一定值的可调高滑道并悬挂可调高平尺控制架、高模低做施工新方法。详细介绍了该模板体系的组成、特点和主要施工工艺。该技术有效降低了底座板的打磨数量,减少了CA砂浆的浪费,提高了底座板施工精度,有效保证了无砟轨道使用寿命。

板式无砟轨道 底座板 模板配置 精度控制

CRTSⅡ型板式无砟轨道是将预制好的轨道板直接放置在混凝土底座板上,通过轨道板与底座板间填充层调整轨道板,确保铺设精度。底座板采用C30钢筋混凝土,设计宽度2 950 mm,直线地段平均厚度200 mm,曲线地段根据超高情况计算确定,最大厚度500 mm,最小厚度180 mm,轨下最小厚度200 mm,设在梁面和填充层之间,除实现曲线超高和传递荷载外,还起到消除梁面标高和平整度偏差大造成的影响、保证填充层厚度的重要作用。填充层厚度仅30 mm,主要起到填充、承力和传力的作用,并为轨道提供一定的刚度和弹性。如果填充层厚度不够,将直接影响整个轨道的运营寿命。规范要求CA砂浆填充层厚度严禁<20 mm,不宜>40 mm,底座板顶面允许偏差:高程为±5 mm、平整度为7 mm/4 m。如此高的精度要求给底座板施工控制带来很大挑战。同时,无砟轨道曲线超高地段底座板厚度的变化、梁面标高偏差引起底座板厚度的变化给模板的设计和配置带来很大难度。施工中发现,传统的施工工艺和模板设计方案,已经很难满足高速铁路底座板施工要求,必须寻求一种有效的方法来解决上述问题。

1 底座板传统施工方法

从京津城际到京沪高铁,无砟轨道底座板施工经历了普通模板立模浇筑、可调高模板立模浇筑、高模低做模板体系联合悬挂式振捣整平机浇筑,但这些施工方法主要是解决了曲线地段模板的配置问题。针对无砟轨道底座板施工最根本的标高和平整度控制,并未得到有效解决,有时还适得其反,往往造成底座板顶面大面积打磨处理。为避免此问题,目前做法是施工控制中有意降低底座板顶面标高5~10 mm,用CA砂浆填充层补偿,造成巨大的经济浪费。

1.1 普通模板立模浇筑

普通模板立模浇筑[1]是根据模板设计高度,先用砂浆将基面找平,然后立模浇筑混凝土,混凝土浇筑面和模板顶面齐平,利用模板顶面控制标高和平整度。主要不足:模板安装精度差、工效低;曲线地段模板规格多、成本高;底座板根部粗糙、质量差;建筑垃圾多,桥面污染严重。

1.2 可调高模板立模浇筑

可调高模板[2]是利用两块面板错位搭接设计,根据底座板实际高度调整两块面板相对位置,使模板顶面与混凝土顶面齐平后浇筑混凝土。由于上下层面板搭接,势必会在底座板侧面形成混凝土错台[3],且随着模板变形错台越来越大,而底座板侧面在侧向挡块位置是不允许有错台的,必须对该范围打磨处理。实践证明,该模板体系主要解决了桥面标高和平整度偏差大对模板的影响问题,同时又造成了混凝土错台,实际施工中还存在安装精度差、调整线型及标高困难等不足。

1.3 高模低做模板体系联合悬挂式振捣整平机浇筑

高模低做模板体系联合悬挂式振捣整平机浇筑[4]是在高模低做定型钢模板上安装专用走行轨道,通过调整整平机振捣梁嵌入模板内的深度实现曲线超高,利用整平机振捣梁控制标高和平整度[5]。实践证明,该模板体系主要解决了曲线地段模板配置问题,同时存在以下不足:

1)整平机振捣梁嵌入模板内的深度很难精确控制,导致底座板顶面标高不准确。

2)整平机振捣梁在振捣过程中产生的振幅大小难以确定,必须根据实际情况反复试验[6-7]、不断调整,且一般都超过底座板标高允许偏差,成型后底座板表面呈波浪型。

3)重约2.5 t的整平机在模板上走行、振捣,对模板刚度、支撑系统、走行轨道加固都提出了苛刻的要求,材料重量大大增加,倒运困难,支撑难度加大。特别是在曲线地段,经常会出现模板失稳。

4)混凝土浇筑过程中,无法进行反复检查,超限不能及时处理。

2 高模低做联合可调高平尺控制架模板体系施工新方法

在高模低做模板联合悬挂式振捣整平机模板体系的基础上,通过不断优化和创新,形成了在底座板模板顶面安装可调高滑道和悬挂可调高平尺控制架、高模低做施工技术。该模板体系很好地解决了桥面标高、平整度允许偏差大和曲线地段模板配置难的问题,同时大大提高了底座板顶面标高和平整度施工精度。

2.1 模板体系简介

该模板体系不再利用模板顶面标高控制混凝土顶面标高和平整度,模板顺桥面紧贴安装,将桥面标高偏差值及曲线超高调整值等都累积在模板上方调整。安装时模板顶面高出实际混凝土浇筑面一定高度,在两侧模板上方分别设立可调高滑道,滑道高度高出底座板侧面高度一定值,使架在滑道上的平尺控制架始终与底座板顶面平行,通过调整平尺控制架高度并在轨道上滑移来实现标高和平整度控制。模板设计高度一般高出底座板10~15 cm。直线段模板高度一般取30 cm,曲线段模板利用两块直线段模板上下组合。模板分节长度一般取300 cm。滑道采用∠75角钢,分节长度同模板长度,每节设2个调整螺栓,间距200 cm,距模板端头50 cm。平尺采用高强度铝镁合金方管制作,固定平尺的调高架采用8 mm厚钢板焊制,控制架上开设约15 cm长的通长孔,用于调整平尺高度。高模低做联合可调高平尺控制架模板体系如图1所示。

2.2 主要特点

1)采用可调高滑道和平尺控制架,安装精度高,且施工过程中可随时检查,易于控制,大大提高了混凝土顶面标高和平整度施工精度。

2)模板紧贴桥面安装,消灭了底座板侧面错台、粗糙、烂根问题,外观质量好。

3)简化了模板和支撑加固系统,模板标准化设计、重量轻、安装速度快、使用灵活方便。

图1 高模低做联合可调高平尺控制架模板体系示意

4)施工中全线只需一种规格模板,曲线段模板利用两块直线段模板上下组合,就可以满足施工需要,模板种类和数量大大减少。

5)施工工效高、成本低,社会、经济效益明显。

2.3 主要施工技术

1)测量放样

底座板立模采用轨道基准控制网CPⅢ网自由设站后方交会建站方法进行三维坐标放样[8]。立模放样时首先选好基准里程,从基准里程开始,根据滑道调高螺栓位置确定测量放样点位并进行编号,计算出各点位设计标高。放样点位间距根据模板设计情况确定,一般直线地段≤6 m,曲线地段≤3 m。放样点位按设计位置向外平移10 cm,便于自检和保护点位。

2)模板支撑加固

模板支撑的好坏直接关系到施工控制的精度,也关系到施工的快慢。底座板左右线模板同步安装,同步对称浇筑混凝土。靠防护墙模板独立加固,自成系统,采用可调丝杆两撑一拉固定。撑杆呈三角形布置,撑杆附近设拉杆一道。左右线间模板通过带可调丝杆的钢管交叉加固,底座板模板内侧通过带卡口的钢管支撑,卡口间距与底座板等宽。

3)模板安装及调整

模板安装时首先选好基准里程位置,按放样点位依次安装模板。首先安装靠防护墙侧的模板并调整固定好,再安装线间模板并临时支撑。安装完成一段后,从一端开始左右两侧同步调整,先调整模板内侧支撑,再调整左右线间钢管支撑,尺寸无误后将支撑体系锁死,确保模板平稳、牢固。

4)滑道标高测量及调整

模板位置及线性调整完毕并将模板固定后,测量滑道螺栓标高,将滑道标高调整到与底座板两侧标高平行并始终高出一定值。依据测量结果安装、调整滑道,并用上下螺栓将滑道固定好。滑道调整精度直接决定了底座板的施工精度,必须逐点测量,逐点调整,拉线校核。

5)平尺控制架安装及调整

滑道标高调整无误后,安装平尺控制架,根据高出的定值,将平尺标高调整到混凝土顶面标高位置。

6)模板检查及验收

平尺控制架安装完成后需再次对模板加固情况进行检查,对模板线型、位置,滑道标高,平尺标高进行复测检查,尤其是加强曲线地段复测,确保无误后按规定程序报检,验收合格后方可浇筑混凝土。底座板模板安装允许偏差规定见表1。

表1 底座板模板安装允许偏差及检验数量

7)底座板混凝土浇筑

①一个浇筑段约160 m长的混凝土必须一次浇筑完成,左右线同时对称进行浇筑[9]。

②严格控制混凝土坍落度,尤其是曲线地段,防止混凝土向下流淌造成曲线内侧混凝土面过高,必要时放缓浇筑速度。

③混凝土采用常规浇筑工艺。浇筑过程中,严禁作业人员在模板和支撑钢管上踩踏,混凝土振捣过后,方可拆除模板内侧的钢管支撑;浇筑过程中要派专人检查、加固模板,防止作业过程中模板松动。

④混凝土收面过程中,要反复利用平尺检查混凝土顶面高程,并用抹子压平收光,尤其是曲线地段,要反复检查,防止收面后混凝土向曲线内侧缓慢蠕动。收面作业时要在模板上方搭设架空的作业踏板,严禁将踏板直接放在模板上或直接在混凝土上踩踏。

⑤混凝土初凝前用铲子及定型模具在底座板两侧25 cm范围做向外3%的排水横坡[10],边缘20 cm范围压光处理。

8)底座板混凝土验收

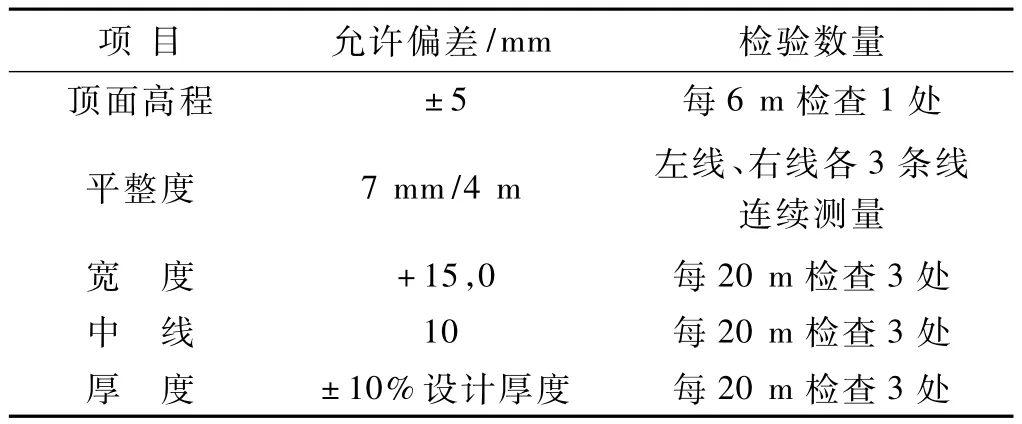

CRTSⅡ型轨道板与底座板间的灌浆层厚度设计为30 mm,严禁<20 mm,不宜>40 mm,底座板顶面标高和平整度一旦超限,就必须进行打磨处理。底座板施工完成后,对其进行全面验收,重点检查顶面高程和平整度。底座板混凝土允许偏差规定[11]见表2。

表2 底座板混凝土允许偏差及检验数量

3 效益分析

实践证明,该模板体系和控制技术的应用,取得了一定的经济、社会效益。主要体现在:

1)底座板标高和平整度施工精度大大提高,取消了传统将底座板标高有意降低5~10 mm的做法,减少了CA砂浆用量,平均每公里可节约4万余元。

2)底座板精度的提高,大大降低了凿除和打磨数量,减少了缺陷处理时间和费用。

3)该模板体系大大降低了模板配置种类和使用数量,施工工效提高2~3倍,作业成本大大降低。

4 结语

改变传统的思维模式,不断地进行施工工具和工艺的革新,通过底座板模板高模低做、在模板顶面安装可调高滑道和可调高平尺控制架,提高了底座板施工精度,促进了无砟轨道整体施工技术水平的提升,保证了无砟轨道施工质量,效果明显,值得推广。

[1]宋广辉.京津城际铁路常规区底座板施工技术[J].铁道建筑,2008(增):66-69.

[2]李小丰.客运专线无砟轨道底座板可调高模板施工技术[J].铁道建筑技术,2011(12):83-86.

[3]杨忠,蒋宗全,林茂,等.CRTSⅡ型板式无砟轨道可调高底座板模板的研制与应用[J].铁道建筑,2010(10):116-119.

[4]刘向东.高速铁路板式无砟轨道基础配套机具选型设计与应用[J].铁道标准设计,2013(3):12-17.

[5]唐洪伟.CRTSⅡ型板式无砟轨道缓和曲线上底座板施工[J].山西建筑,2010(9):292-293.

[6]李冰.CRTSⅡ型板式无砟轨道底座板施工关键技术控制[J].铁道建筑,2012(1):116-120.

[7]王可用.高速铁路CRTSⅡ型板无砟轨道底座板施工质量控制技术[J].铁道建筑,2013(4):128-130.

[8]陈亚敏.京沪高速铁路CRTSⅡ型板式无砟轨道底座板施工技术研究[J].铁道标准设计,2011(3):21-25.

[9]肖洪斌,方明.CRTSⅡ型板式无砟轨道底座板施工技术[J].铁道建筑,2008(增):70-76.

[10]铁道部经济规划研究院.客运专线无砟轨道铁路工程施工技术指南[M].北京:中国铁道出版社,2009.

[11]中华人民共和国铁道部.铁建设[2009]218号 高速铁路CRTSⅡ型板式无砟轨道施工质量验收标准[S].北京:中国铁道出版社,2009.

(责任审编 葛全红)

U213.2+44

:ADOI:10.3969/j.issn.1003-1995.2015.11.32

2015-05-20;

:2015-09-25

潘晓刚(1976— ),男,高级工程师。

1003-1995(2015)11-0113-03