个性化钢轨廓形打磨方法分析

王军平,单连琨,丁军君,李金良

(中铁物总技术有限公司,北京 100036)

个性化钢轨廓形打磨方法分析

王军平,单连琨,丁军君,李金良

(中铁物总技术有限公司,北京 100036)

对个性化钢轨廓形打磨方法进行了阐述,并结合实际案例对不同线路实施廓形打磨后的效果进行了分析。分析结果表明,钢轨廓形打磨能够有效改善轨道动力学性能、车辆舒适度指标和轮轨接触关系,在减小轮轨滚动摩擦阻力的同时达到节能降耗的目的。同时廓形打磨能够大幅减小小半径曲线钢轨磨耗速率,且初始磨耗较小时开展廓形打磨效果更佳。

个性化钢轨廓形打磨 轮轨接触关系 动力学性能 钢轨磨耗

1 概述

近年来,随着国内铁路线路维护保养意识的提升和维修手段的丰富,铁路线路的使用状态和钢轨使用寿命得到了有效改善和提升[1-3]。传统上,钢轨的使用寿命主要从制造和养护两个方面加以提升,通常采用高质量钢轨,应用轮轨润滑和钢轨打磨等方法,钢轨打磨是线路养护维修的重要手段[4]。国外钢轨打磨技术有近60年的发展历史,已达到了比较完善的应用阶段。我国钢轨打磨技术起步于20世纪90年代,相对落后。

钢轨打磨的作用主要可以概括为[5-7]:能够消除轨道局部不平顺,提高轨道稳定性,减小运行车辆和轨道本身的维修量;可消除钢轨既有病害并控制病害的发展,提高轨道的使用寿命;通过改善轮轨黏着和滚动阻力,提高车辆运行安全性。随着打磨车的引进及推广应用,钢轨打磨的优势逐渐被工务部门所认可。目前工务部门对钢轨打磨方法的要求越来越高,在打磨方法从修理性向预防性转化的同时要求提出更合理的钢轨维护方法来满足铁路运输快速化和重载化的发展需求。

合理的维护方法要求在保证轨道运量提升的同时维修量不会明显增加,由此便产生了钢轨保护技术的概念。钢轨保护技术是指通过钢轨打磨、轨顶摩擦调节、轨侧润滑和轨道几何参数调节等方法提升轮轨接触关系,改善钢轨使用状态并延长其使用寿命,从而减小铁路线路维护成本和能源消耗。这里的钢轨打磨主要指以改善轮轨接触关系为主的钢轨廓形打磨,即根据线路资料、通过车辆情况等将钢轨廓形打磨至设计的特定形状。

钢轨廓形打磨工作的开展能够有效减少轮轨磨耗和牵引供电消耗,降低换轨成本和运营成本,延缓钢轨疲劳伤损的发展,减少轨道大修、维修的工作量。这项技术的推广应用,在铁路节支降耗、降低安全风险等方面具有十分重要的意义。本文根据现场试验结果分析个性化钢轨廓形打磨方法的效果。

2 个性化钢轨廓形打磨及其实施流程

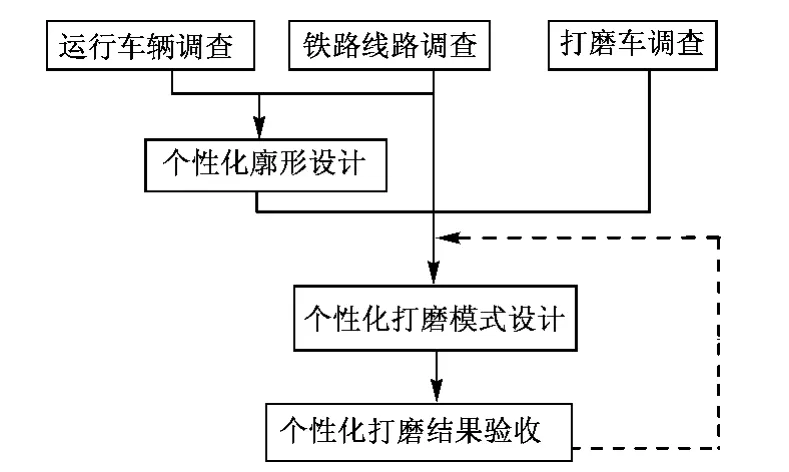

中铁物总技术有限公司于2012年前后率先提出了个性化钢轨廓形打磨的概念。其主要包含以下三个方面的内容:

1)个性化钢轨打磨廓形设计。依据轮轨蠕滑最小化和轮轨耦合接触理论,以相关动力学仿真软件为基础,按照当前运用车辆及轨道结构模式建立车辆—轨道耦合系统动力学模型,结合相关辅助软件进行打磨廓形设计,得到不同区段的个性化钢轨打磨廓形。

2)个性化钢轨打磨模式设计。将设计廓形与钢轨实际廓形进行对比,依据钢轨病害情况和打磨量最小原则对不同线路设计不同的个性化打磨模式。

3)个性化钢轨打磨结果验收。依据验收标准对打磨效果进行评定。

个性化钢轨廓形打磨的实施流程如图1所示。该打磨方法具有较强的针对性,以给定的线路、行车和打磨作业车信息为基础进行个性化廓形和作业方案设计,最后进行结果验收,能够很好地保证打磨车的作业质量。作业时不同半径曲线上下股道和直线线路的设计廓形、打磨模式和验收标准均不相同。

图1 个性化钢轨廓形打磨流程

3 个性化钢轨打磨效果分析

3.1 轨道动力学性能

廓形打磨可有效改善轮轨接触关系,合理的接触关系能够消除轮轨间非正常的接触点和受力,提高钢轨的使用寿命。为分析廓形打磨对轮轨受力的改善效果通过试验对廓形打磨前后车辆通过时的轨道受力进行了测试与统计。

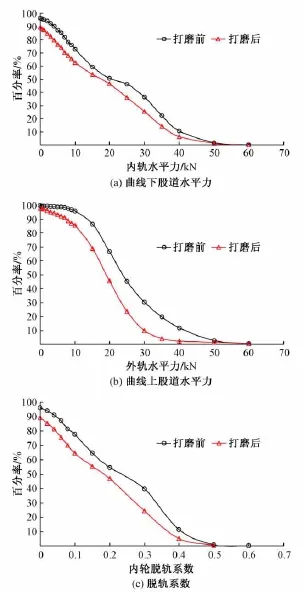

图2为广铁(集团)公司沪昆线上半径400 m曲线廓形打磨前后相同载重和速度级别车辆通过时上下股道钢轨所受横向力和下股道脱轨系数的对比。

由图2可知,打磨前后各项指标分布规律相近,打磨后列车通过时作用于轨道的水平力和脱轨系数均有所改善。轮轨水平力均值下降幅度约 8.6% ~23.4%,脱轨系数均值下降幅度约11.8% ~24.7%。可见钢轨廓形打磨有助于轨道动力学性能的改善。

3.2 轨道质量指数

合理的钢轨打磨方法可有效消除轨道局部不平顺,减小轮轨间的振动[4]。

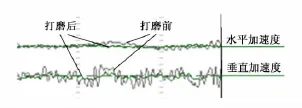

图3为在武汉铁路局武九线直线线路上实施廓形打磨前后轨检车车体水平加速度和垂直加速度波形对比。由图可知,打磨后车体水平加速度和垂直加速度波动范围变小,车体振动和舒适度得到了有效改善。同时轨检车数据显示打磨后TQI指标较打磨前下降了约8%。

3.3 钢轨磨耗

小半径曲线上的钢轨侧磨是钢轨磨耗最主要的表现形式之一,往往由于侧磨超限使得钢轨提前下道[4]。因此,减小钢轨磨耗尤其是小半径曲线外股侧磨也是钢轨打磨所需要解决的问题之一。

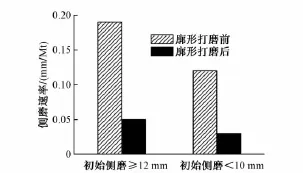

图4为成都铁路局川黔线上半径300 m曲线实施个性化钢轨廓形打磨前后的曲线上股道侧磨速率对比。

图2 钢轨打磨前后半径400 m曲线上的轨道动力学指标对比

图3 钢轨打磨前后轨检车车体水平加速度、垂直加速度波形对比

图4 半径300 m曲线钢轨打磨前后侧磨速率对比

由图4可知,打磨后曲线上股道钢轨侧磨速率得到了明显改善,打磨后侧磨速率约减小了70%。此外,当初始侧磨较大(>12 mm)时,打磨前后磨耗速率均大于初始侧磨较小(<10 mm)时的相应值,前者约为后者的1.6倍。这是由于当初始磨耗较小时,通过打磨可将曲线上股道轮轨接触关系改善至贴合式两点接触,故而磨耗速率较慢,而当初始侧磨较大时轮轨间两点接触较难避免,磨耗速率较大。由此可见,廓形打磨应尽早进行,在初始磨耗较小时实施打磨效果更佳。

3.4 节能降耗

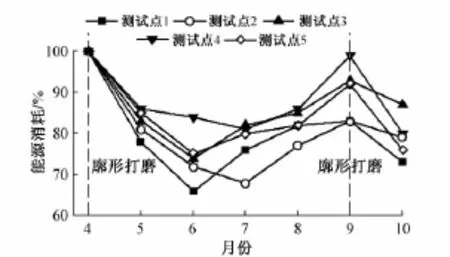

图5为大秦线上钢轨廓形打磨实施后各测试点接触网耗电量的变化情况,图中将实施廓形打磨后各月能耗与4月份实施廓形打磨前的牵引能耗加以对比。由图可知,打磨后第1月牵引能耗与打磨前相比下降13%~22%,第2月继续下降,下降峰值达到了34%,从第3月开始上升,上升过程中再实施廓形打磨(9月)后能耗重新开始下降。各测试点变化幅值不尽相同但变化趋势相似。可见,钢轨廓形打磨能够有效减小机车牵引能耗,达到节能的目的。这是由于实施廓形打磨后轮轨接触关系得到改善,接触点处轮轨蠕滑现象减少,取而代之的是轮轨滚动接触,因此轮轨间整体滚动接触阻力有所减小,牵引能耗随之下降。此外,大秦线上钢轨廓形打磨还使得曲线(800 m半径)上股道侧磨速率减小了76%,上股垂磨速率减小了24%,曲线下股道垂磨速率减小了40%,直线垂磨速率减小了65%,这与第3.3节的结果相吻合。

图5 大秦线廓形打磨后各测试点的牵引能耗变化

4 结论

本文对个性化钢轨廓形打磨方法进行了阐述,并结合实际案例对不同线路实施廓形打磨后的效果进行了分析,主要结论如下:

1)钢轨廓形打磨个性化体现在廓形设计、模式设计和结果验收三个部分,以实际线路和行车资料为基础,具有针对性;

2)钢轨廓形打磨能够有效改善轨道动力学性能;

3)廓形打磨后车体水平加速度和垂直加速度波形均有所改善,车体振动和舒适度得到了有效改善;

4)廓形打磨能够大幅减小小半径曲线钢轨磨耗速率,且在初始磨耗较小时开展廓形打磨工作效果更佳;

5)廓形打磨能够改善轮轨接触关系,变滑动接触为滚动接触,在减小轮轨滚动摩擦阻力的同时达到节能降耗的目的。

[1]贺振中.国外钢轨打磨技术的应用与思考[J].中国铁路,2009(9):38-40.

[2]孙国瑛,刘学毅,万复光.小半径曲线上的钢轨磨耗[J].西南交通大学学报,1994,29(1):65-70.

[3]刘启跃.减缓曲线钢轨侧磨的方法探讨[J].铁道建筑,1997 (1):28-30.

[4]雷晓燕.钢轨打磨原理及其应用[J].铁道工程学报,2000 (1):28-33.

[5]金学松,杜星,郭俊,等.钢轨打磨技术研究进展[J].西南交通大学学报,2010,45(1):1-11.

[6]TADA Y.Rail Grinding Method in Shinkansen[J].Sinsenro,1999,53(8):4-7.

[7]金学松,刘启跃.轮轨摩擦学[M].北京:中国铁道出版社,2004.

(责任审编 李付军)

U216.42+4

:ADOI:10.3969/j.issn.1003-1995.2015.11.37

2015-03-03;

:2015-05-12

王军平(1988— ),男,工程师。

1003-1995(2015)11-0131-03