温拌沥青技术在城市长大隧道路面中的应用

蔡鑫

(深圳市交通公用设施建设中心,广东深圳 518040)

0 引言

长期以来,排除长大隧道沥青路面施工中的烟尘是一个技术难点。通常情况下,隧道路面具有基础坚实、湿度较大、路面温度低等特点。温拌沥青技术是一个较好的解决方案。无烟尘的温拌沥青混合料,可大幅降低施工的通风成本,改善作业环境,有利于施工人员的身心健康。

根据生产温度的不同,沥青混凝土技术分为热拌技术、温拌技术和冷拌技术,目前,绝大部分沥青路面都是采用热拌沥青技术。热拌技术中沥青混凝土的拌合温度达到160℃以上,能耗很高,各种气体粉尘的排放量也很高,对环境造成了污染。冷拌技术是常温条件下混合料的拌合技术,主要用于道路养护工程,用量很小。温拌沥青技术的拌和温度介于热拌、冷拌之间,目的在于结合两者优点,扬长避短。

1 温拌沥青技术的发展历程

温拌沥青技术由Shell公司和Kolo-veidekke公司于1995年联合开发,1996年进行了现场试验。1999年,德国铺筑了温拌沥青试验路,温拌剂采用Aspha-min,经过测算,节约30%的燃油。随后,欧洲、日本、澳大利亚开始使用温拌沥青技术。2003年,美国引入温拌沥青技术。2005年,中国在北京八达岭高速公路上进行了温拌沥青路面的试验。2009年,北京长安街大修工程中采用了温拌沥青技术。

2 温拌沥青技术

温拌技术的核心,是采用物理或化学手段,增加沥青混合料的施工操作性,在混合料成型后,温拌添加剂不会对路面使用性能构成负面影响。

目前,温拌沥青技术主要有三大类:(1)有机降粘型温拌技术:使用有机降粘剂,降低热沥青拌和时的粘度,以蜡或蜡状物为主;(2)发泡沥青降粘温拌技术:通过水或有机发泡剂发泡沥青来降低沥青的粘度;(3)乳化分散沥青降粘技术:通过乳化技术降低沥青粘度。

2.1 有机降粘型温拌技术

有机降粘型温拌技术主要是使用有机化学产品作为添加剂,加入到沥青或者混合料中,用以降低沥青粘度,降低混合料拌合温度。有机降粘型温拌剂加入混合料之后,在高温条件下熔解于沥青中,降低沥青的粘度,相反,在低温条件下,可以增加混合料的强度。

2.2 发泡降粘型温拌技术

利用水将沥青发泡,以降低沥青粘度,是发泡降粘型温拌技术的核心。又分为泡沫沥青技术和微发泡技术。泡沫沥青技术主要是利用水的瞬间汽化来发泡沥青,发泡倍数大,发泡周期短,但需要配备特殊的生产装置;微发泡技术中水分是缓慢释放的,发泡倍数小,发泡周期长,可以长时间维持混合料的工作性,且不需要额外配备特殊的生产装置。

2.3 乳化沥青温拌技术

乳化沥青温拌技术是将表面活性剂浓缩溶液直接加入拌合锅中与沥青和集料拌合,其拌合温度为100~130℃。乳化沥青技术生产和施工的设备与工艺与热拌技术基本相同。

乳化沥青温拌技术的缺点:一是只能采用乳化沥青或者需要在混合料中添加水份,增加了工艺过程,成本相应有大幅度的增加;二是混合料生产温度控制需要严格,否则会造成混合料成品中的水分过高,影响应用性能。

3 工程实例

3.1 工程概况

彩田路北延段工程位于深圳中部发展轴线上,是城市中心与中部组团间南北向的重要通道。该项目南起市中心的彩田路彩梅立交跨线桥北端,沿现状彩田路向北,下穿皇岗路后以隧道形式折向西北方向再次下穿皇岗路,之后上跨厦深铁路隧道,出隧道后下穿现状梅观立交桥,向北与龙华片区内新区大道相接,止于新区大道检查站,道路全长约3.25 km,其中隧道长1.6 km。

3.2 路面结构设计

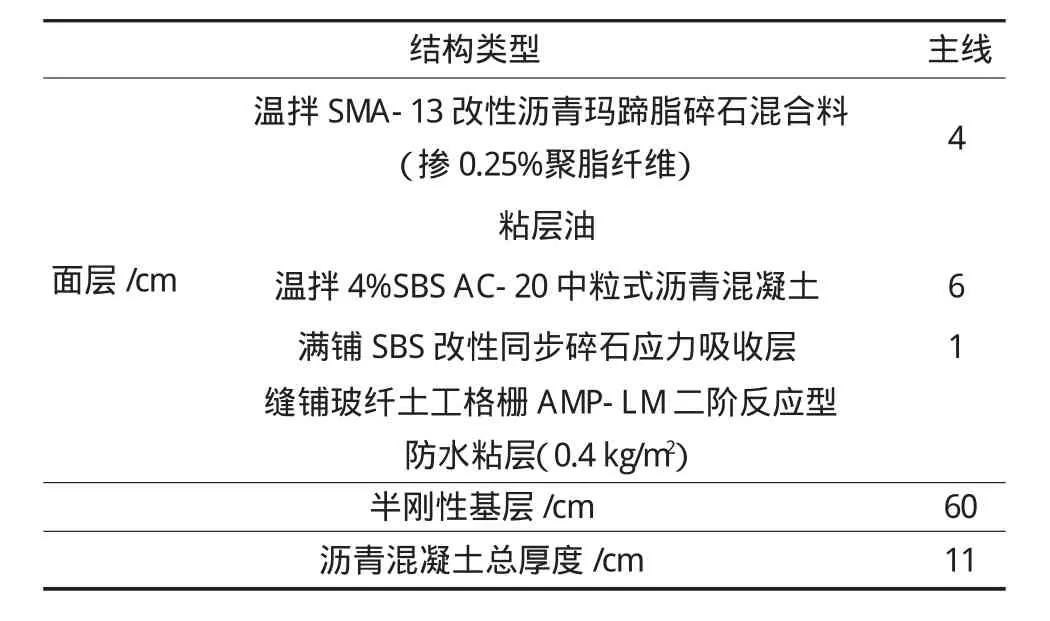

(1)隧道路面采用复合路面,在新建水泥路面上涂AMP防水粘层后加铺同步碎石应力吸收层,其路面结构见表1所列。

表1 路面结构一览表

(2)该项目温拌沥青混凝土采用有机降粘型温拌技术。

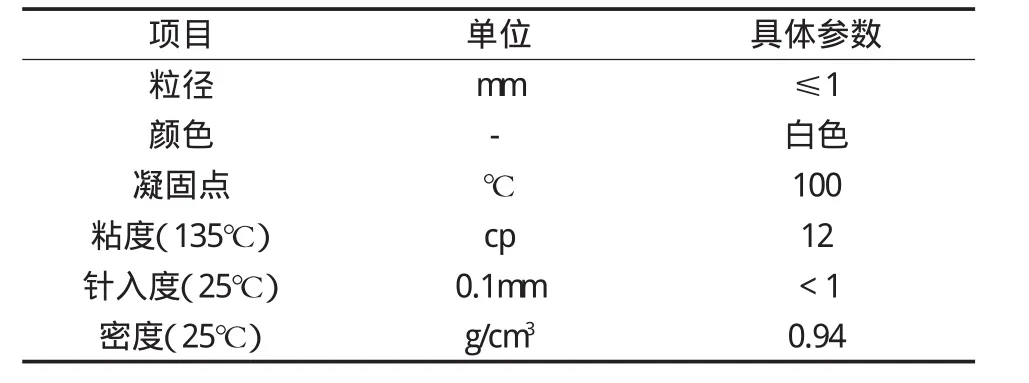

(3)温拌沥青表面活性温拌添加剂采用国产EC120温拌稳定剂(见表2),与沥青的比例采用4%。

表2 温拌稳定剂技术指标一览表

3.3 温拌沥青技术要求

温拌沥青混合料的设计、施工除应遵照相关规定外,其他的要求和热拌沥青混合料基本相同。

(1)拌和工艺:温拌添加剂在沥青喷洒3 s后开始添加,在沥青喷洒完成前添加完毕,随后添加矿粉。

(2)施工温度:该项目的施工气温为28℃。

(3)碾压工艺:a.初压2遍,采用18 t双钢轮振动压路机振动压实,压实速度宜为2~3 km/h。b.复压2~4遍,采用25 t胶轮压路机,压实速度宜为2~4 km/h。c.终压2遍,采用18t双钢轮振动钢轮压路机,采用振、静结合方式,收光采用静压,压实速度为3~5 km/h。

(4)开放交通:沥青混合料温度低于50℃时开放交通。

3.4 温拌沥青混凝土的质量控制要点

(1)为确保温拌沥青混合料质量,必须严格控制温拌剂的质量和掺量。

(2)配合比设计阶段是确保温拌沥青混合料质量的重要环节,应按沥青混合料相关技术标准严格控制,若遇材料变更则应重新进行配合比设计。

(3)拌和工艺:温拌添加剂在沥青喷洒3秒后开始添加,在沥青喷洒完前添加完毕。矿粉的添加适当延后,以避免水蒸汽将矿粉带走。

(4)施工温度:施工气温应大于10℃。

(5)温拌沥青混合料摊铺及压实成型:使用大吨位的双钢轮振动压路机和大吨位的胶轮压路机。采取双机梯队摊铺作业,配置2台初压双钢轮振动钢轮压路机(11 t~18 t),2台复压胶轮压路机(25 t~35 t),1台终压双钢轮振动钢轮压路机(10 t~15 t)。初压、复压、终压都紧跟摊铺机,在尽可能高的温度下进行。同时不得在过低温度状况下反复碾压,避免石料棱角磨损、压碎,破坏集料嵌挤。

(6)开放交通:温拌沥青混合料路面的摊铺及开放交通及其它要求,按照《公路沥青路面施工技术规范》(JTG F40)对热拌沥青混合料的相关规定执行。

3.5 温拌沥青技术的应用效果

3.5.1 社会效益

传统的热拌沥青混和料拌和楼出料温度在150~180℃,生产和摊铺时的环境污染严重,能耗高,并且高温下会导致沥青老化,影响路面的路用性能。然而,温拌沥青技术的拌合温度可以降低30~50℃,现场的摊铺温度控制在100~120℃,大量减少烟气和热量的排放,同时混合料的性能达到甚至超过传统的热拌沥青混合料。因此,温拌沥青技术,符合我国可持续发展战略和建设节约型社会、和谐社会的国家目标。温拌技术在降耗、减排、操作性、路面再生方面的发展,对于交通基础设施可持续发展和和谐发展,具有战略意义。

3.5.2 经济效益分析

3.5.2.1 材料成本

温拌的添加剂添加量大约为2.5 kg/t混合料。所以添加剂的成本增加大约为25元/t混合料。节省的成本:燃油1.5 kg,约11元;抗剥离剂3元;所以温拌稳定剂增加的直接成本为11元/t混合料左右。

3.5.2.2 其他经济效益

(1)减少长大隧道通风设备。对于长大隧道沥青路面摊铺,采用热拌沥青混合料摊铺,施工需要配备通风设备;采用了温拌沥青混合料,隧道内沥青混凝土路面施工时不会产生烟雾,不需要通风设备。

(2)节约路面的养护成本。路面的病害主要是由于沥青混和料的压实度不够而导致路面水损坏,直至整个路面破损,而混合料远距离运输、低温下施工是其中的重要原因;温拌技术由于降低了对温度的敏感性,同时在较低工作温度下的压实效果很好,以及基于乳化技术对石料良好的裹附性,使其抗水损害性能高于热拌混合料,同时也提高了路面抗车辙的能力。综合以上原因,温拌技术能够延长路面使用寿命,增加了道路养护周期,从而使得道路养护综合成本减低。

3.5.3 环保效益分析

3.5.3.1 节能

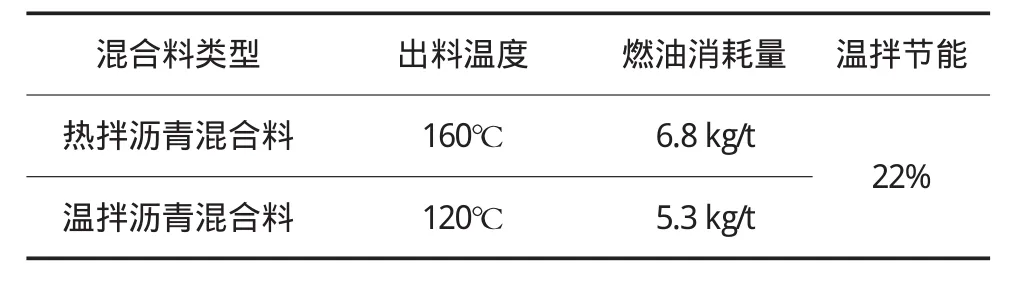

由于温拌沥青技术降低了混合料的生产温度,可以减少沥青混合料生产过程中的燃油消耗(见表 3)。

表3 节能数据一览表

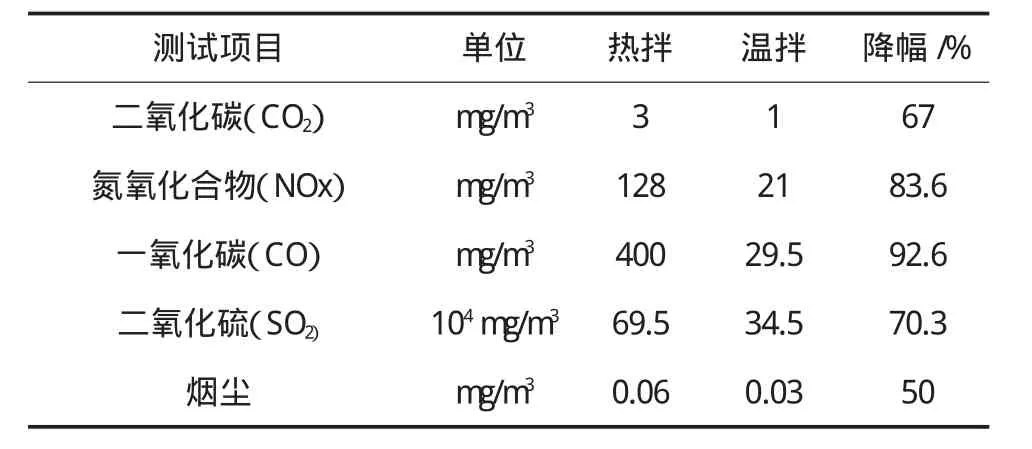

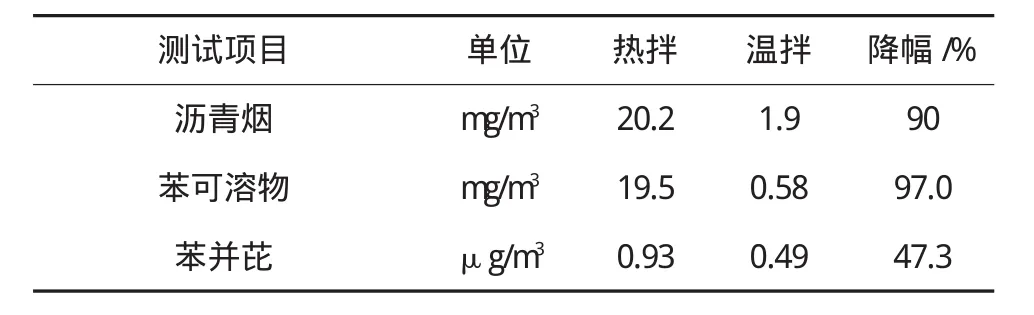

3.5.3.2 减排

采用温拌技术,可以明显降低混合料生产过程中的有害气体排放,特别是温室气体的排放,有益于城市空气质量的提高,减轻城市的环保压力;根据施工检测数据,温拌沥青较热拌沥青生产,可减少二氧化碳CO2等温室气体排放50%以上,减少沥青烟排放90%以上(见表4、表5)。

表4 拌合楼减排数据一览表

表5 摊铺现场减排数据一览表

3.5.3.3 改善施工条件

温拌技术显著减少了温室气体的排放量与其他有害物质的排放量,因此,可以改善施工作业条件,有利于施工人员的健康。

4 结语

温拌沥青技术具有以下优点:(1)降低生产成本;(2)延缓沥青老化,改善路用性能;(3)减少气体以及粉尘的排放量,降低环境污染、改善施工人员工作环境;(4)延长施工季节;(5)延长沥青混合料拌和设备使用寿命,降低设备使用成本;(6)较短的路面开放交通时间;(7)较好的抗水性,适合在隧道潮湿工况下使用。

我国正处于道路建设的高峰期,采用热拌技术需要大量的能耗,也会排放大量的温室气体及烟雾粉尘,不符合绿色低碳环保的发展战略。能耗更低、气体烟雾粉尘排放更少的温拌技术将是沥青路面技术的发展方向。