金川龙首矿西二采区主井返修施工技术

袁国斌 杨志强, 高 谦 靳学奇

(1.金属矿山高效开采与安全教育部重点实验室,北京100083;2.金川集团股份有限公司,甘肃 金昌737100)

主副井是地下矿床坚井开拓的控制性工程,是矿床开采的永久性工程[1]。矿山投入产后,井筒的变形破坏会给矿山正常生产带来极大影响和严重威胁;为确保矿山安全生产,当井筒在生产使用过程中发生变形破坏时,需要根据井筒的地质条件以及地压显现特征,对井筒进行返修加固[2]。国内在坚井工程的返修加固有许多成功的先例,积累了丰富的实践经验。金川二矿区14 行回风井的成功返修,开创了国内矿山竖井工程返修的先例[3-5]。陈廷学等成功地应用预应力锚索对祁东煤矿南风井井筒连接处破坏进行修复加固,取得良好的返修效果[6]。占仲国等针对某超深矿山竖井破坏,提出了钢模板+钢筋混凝土衬砌(内模法)+锚杆(土钉封堵法)+锰钢护筒(护筒跟进法)的修复加固方案,是矿山竖井工程修复、加固另一成功案例[7-8]。采用注浆加固、预应力锚索、锚注等联合支护加固技术,对竖井变形破坏进行的成功修复,为锚注技术在坚井修复工程中的成功应用提供了可以借鉴的工程经验[9-11]。

龙首矿西二采区主、副井是金川矿山西二采区贫矿开发利用的控制性工程,布置于矿体北部侧翼。矿体埋藏深和地压大,矿区地应力高,岩体节理裂隙发育,围岩稳定性极差[12]。由于主井工程在施工前未打工程地质钻孔进行详细的地质勘探,在岩石力学条件不明的情况下进行施工,由此给工程的稳定性带来潜在安全隐患。随着井筒开挖深度增加,工程地质条件恶化,深部围岩具有明显的断层破碎带特征,工程地质条件极差。因此,在主井施工过程中,针对工程地质条件的变化对支护设计进行了多次修改。由于对该种复杂地质条件认识的局限性,井筒施工结束后部分工程围岩变形开裂。为了保证主井投产后长期的稳定性和安全生产,开展了主井井筒的返修支护设计与施工技术研究。

1 主井概况

1.1 工程概况

主井净直径为 φ5.3 m,净断面22.051 m2,井口标高1 738.5 m,井底标高1 063 m,井深675.5 m,最低运输中段为1 220 m。井筒内设有1 120 m 马头门,1 165 m 大件道马头门,1 120 m 箕斗装矿硐室,1 063 m粉矿回收马头门。

1.2 工程地质条件

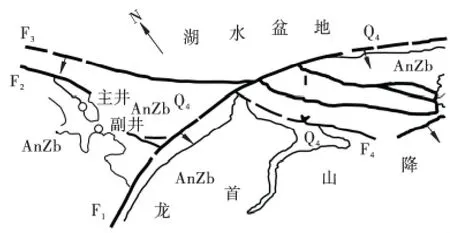

主井工程位于金川矿区F1、F2、F3断层综合影响带内(见图1),处于F1上盘和F3下盘,矿区围岩比较破碎,工程地质条件复杂。

图1 主副井工程位置及断裂构造Fig.1 Main/auxiliary shafts location and fault structures

主井的工程地质和稳定性情况如下。

(1)主井工程上部内1 738 ~1 429 m 范围内309 m 长的井筒,围岩为Ⅲ~Ⅳ类岩石,地压较小,裂隙水不丰富,地质条件相对较好,基本处于稳定状态。

(2)主井1 429 ~1195.5 m 范围内233.5 m 长的井筒围岩为2 种岩性:上部是属于Ⅳ类围岩的条带状混合岩,稳定性较差;下部为定性稍高花岗岩岩脉,由于围岩埋藏深,地应力大,稳定条件变差。马头门及其影响范围的井筒出现变形破坏现象,该段井筒整体上处于稳定状态。

(3)主井工程1 195.5 m 以下的132.5 m 井筒埋藏较深、地压变大、地下水丰富,且该段井筒受1 165 m大件道马头门的影响,约60 m 长的井筒范围内,存在潜在的长期蠕变变形和长期稳定性问题,井筒处于初期的临界稳定状态。

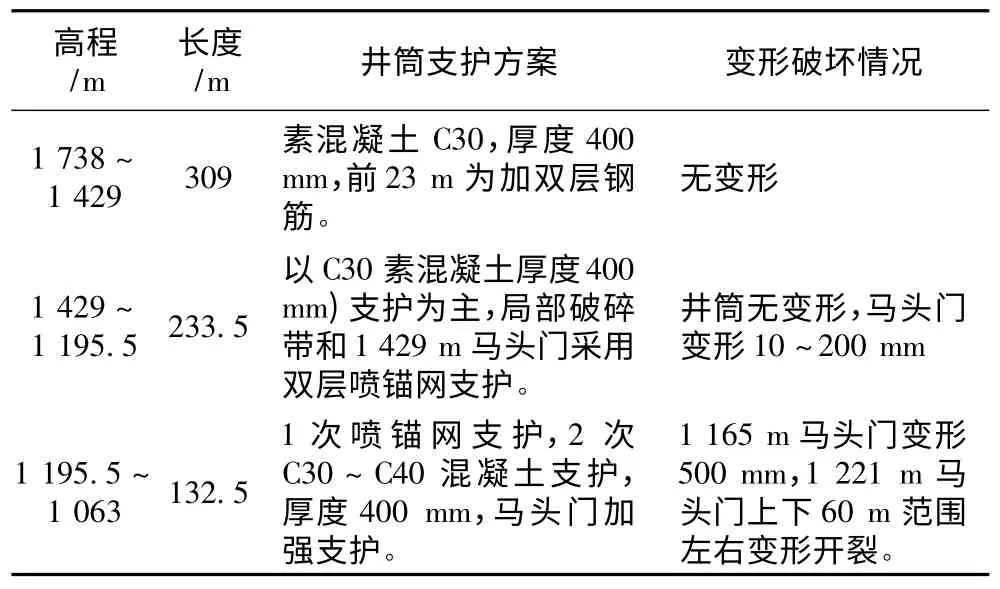

1.3 主井变形破坏和支护现状

对井筒1 234 ~1 119 m 共115 m 井筒进行变形测量。每个面按方位测量8 个点,共测量652 个点,变形点共计176 个,占测点的27%。井筒变形的区段主要集中在1 167 ~1 152 m、1 147 ~1 120 m。主井井筒支护与变形破坏概况见表1 所示。

表1 主井支护与变形破坏情况Table 1 Support and deformation failure conditions of main shaft

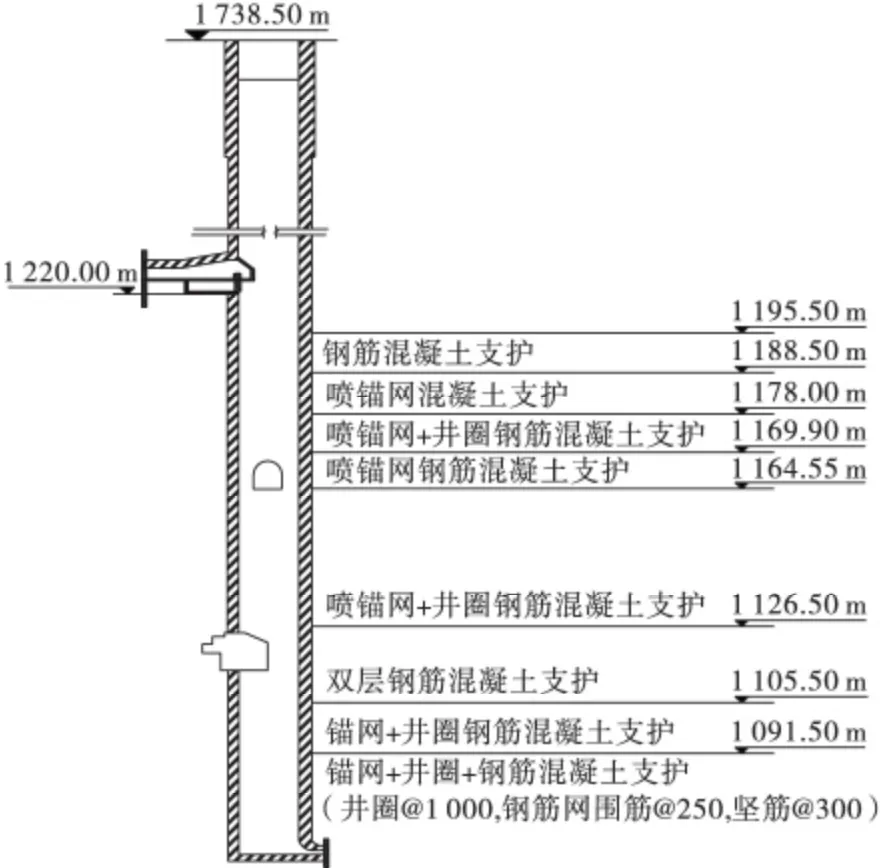

2 主井返修技术与施工方案

首先对井筒全深范围的变形破坏情况进行勘察,根据井壁破坏情况,确定以下几个范围的返修加固方案:①1 240 ~1 063 m 长177 m 井筒;②1 220 m 马头门;③1 165 m 大件道马头门;④1 120 m 箕斗装矿硐室;⑤1 063 m 粉矿回收马头门。根据变形破坏程度确定不同部位的加固支护方案,主井工程不同位置的支护设计如图2 所示。

图2 主井不同位置的支护设计参数Fig.2 Support design parameters for different positions of main shaft

2.1 开口段返修支护

主井井筒返修采用从上至下施工方案。在井筒返修开凿原井壁前,先对返修开口段上部25 m(1 240 ~1 265 m 段)的井壁先采取加固措施后,再进行井筒返修工作。该范围的井壁采用锚杆+锚索+锚网+壁后注浆的联合补强措施进行加固处理。特殊段采用锚杆加密的支护方法,锚杆规格φ18 mm×2 250 mm,网度0.2 m,呈梅花状布置,采用δ=10 mm、S=200 mm×200 mm 的碟形托板+双螺母(M20)紧固。网片采用φ6.5 mm 的圆钢焊接,规格为2.2 m×1.2 m,网度75 mm×75 mm,金属网须贴紧混凝土壁面。锚索采用φ15.2 mm 钢绞线制作,长度6 m,网度1.2 m;采用QLM 型锚索机,垫板规格δ=10 mm、S=250 mm×250 mm,加固后的井壁(或锚杆、锚索等突起处)与箕斗突出部位的间隙均不得小于350 mm。注浆锚杆采用φ32 mm×6 mm 无缝钢管制作,长度为3 m,排间距为2 m,注浆材料为双液浆,水灰比1 ∶0.8,注浆时确定适当的压力,以防压力过大造成井壁破坏。

2.2 马头门返修支护

1 120 m 水平以上马头门原则上不再开凿,进行喷锚网+锚索加固处理,必要时进行再浇注1 层300 mm 的双层钢筋混凝土。

对于1 120 m 箕斗装矿硐室凿掉原有支护体,重新浇注2 层双层钢筋混凝土,同时增加锚杆锚索支护,锚杆锚索露头须与混凝土配筋牢固帮扎。总支护厚度为1 000 mm,2 次各为500 mm,配筋参数要求与井筒部分相同,同时硐室内空间比原设计预留100 mm 的放压变形空间。该部分的混凝土浇注和钢筋绑扎与井筒支护同时进行,使井筒和硐室的支护成为一个整体以更好地抵抗围岩应力。

1 063 m 粉矿回收马头门返修时先凿掉原有支护体,重新浇注双层钢筋混凝土,支护厚度为600 mm,配筋参数:主筋为φ20 mm@200 mm,副筋为φ16 mm@250 mm,2 层之间的拉筋为φ8 mm@400 mm×500 mm。支护后保证设计尺寸。

2.3 返修区段的支护设计

返修区段为井筒1 240 ~1 063 m 的范围,返修长度177 m,采用2 次双层钢筋混凝土支护。1 次支护为100 mm 厚喷锚网支护,采用树脂锚杆,锚杆的间排距为1 m×1 m,锚杆的规格为 φ18 mm、L=2 250 mm,树脂锚杆全长锚固,呈梅花形布置。网片采用φ6.5 mm 圆钢制作,2 200 mm×1 200 mm,网度75 mm×75 mm,金属网紧贴岩面。2 次支护为400 mm+600 mm 厚C60 双层钢筋混凝土支护。混凝土配筋参数:主筋为 φ20 mm@250 mm,副筋为 φ16 mm@300 mm,2 层钢筋之间的拉筋为 φ8@500 mm×600 mm,钢筋搭接长度为35d(d 为钢筋直径),拉筋两端弯钩总长度为12.5d。在浇筑混凝土时,所有钢筋必须按设计绑扎成一个整体。

对返修段井壁返修前,应先进行注浆充填加固壁后围岩(注浆锚杆布置根据现场具体岩石情况自定,长度1.2 m,具体发生量以现场监测为准)之后再开凿。开凿井壁第1 模时按每4 m2施工1 个循环。井壁每分区凿开刷够尺寸后,先采用100 mm 的喷锚网支护接茬顶部及井壁,按此施工顺序等整个段高施工完后,进行外壁浇筑400 mm 厚的双层钢筋混凝土井壁,锚杆露头应与混凝土配筋牢固扎在一起。浇注混凝土的强度等级为C60。等外壁浇注至返修段结束后,更换 φ5.4 m 吊盘和φ5.4 m 模板从下向上进行内壁浇注,内壁浇注600 mm 的双层钢筋混凝土,浇注混凝土的强度等级为C60。2 次浇注混凝土支护的总厚度为1 000 mm,井壁内径不得小于5 400 mm。

3 施工中存在的困难

(1)工程地质条件复杂。根据原始地质编录资料分析,主井在工程施工过程中,总共揭露出20 多条较大的构造面。

(2)工程量大和工期紧。主井返修工程工期包括施工准备、地表设施30 d,井筒修复工期300 d(按井筒修复工程量为177 m 计算),共计330 d。井筒在返修到1 165 m 水平时,马头门对面井筒开裂发生了较大规模的围岩垮落,被迫将返修方案变更为回填井筒后再向下施工,因此计划工期被迫延长。

(3)施工工艺复杂,安全和质量管控难度大。主井返修工程既是井下作业,又属于高空立体交叉作业(作业高差达190 m),还要在井筒21 m2的空间内进行爆破作业,施工安全管理与控制难度增大。主井返修工程施工工序繁杂,在实施爆破、除渣作业后,还要根据井筒、马头门不同的破坏程度和围岩条件,采取以双层喷锚网(砂浆、树脂锚杆)、C60 钢筋混凝土、槽钢井圈、U 型钢拱架、长(短)锚索、锚注等优化成不同的联合支护方式进行多次支护,地表高空施工作业等,因此施工工艺和工序复杂,组织难度高,造成施工安全质量管控难度大。

4 主井返修过程优化设计研究

4.1 返修过程中开展返修方案优化设计

(1)1 120 m 以上马头门返修方案优化设计。由于破碎硐室改址,1 165 m 马头门不再承担下大件的任务,但由于原马头门破坏较为严重,因此,该马头门返修不凿掉原有支护体,仅在原有支护体外再浇筑1层300 mm 厚的双层钢筋混凝土。1 220 m 马头门破坏程度较轻,因此仅对已有马头门以喷锚网和锚索进行加固。

(2)加强2 次双筋混凝土之间黏接力的返修方案优化。本次井筒返修采用2 次双筋混凝土分段进行,在第1 次井筒混凝土支护20 m 左右后,施工第2次双筋混凝土。为防止1、2 次井筒混凝土之间发生整体脱落现象,对1、2 次混凝土支护进行联接,具体方法为在第1 次混凝土接茬之间打锚杆,锚杆间距1.7 m,锚杆长度1.8 m,与外膜钢筋采用勾连方式,前2 模每模1 排,之后加固间距3.8 m。

(3)马头门整体支护方案优化。为了保证马头门与井筒的整体性,提高马头门的抗破坏能力,在马头门套灰时,井筒1 次支护到马头门地板以下1 模,随后立即进行井筒的2 次支护工作,井筒2 次支护钢筋与马头门钢筋连接成整体,并整体稳模套灰,从而保证马头门的支护强度。

(4)1 165 m 马头门及以下井筒回填后返修方案优化。主井原返修方案为不回填,利用吊盘采用悬空作业返修法,但当返修至1 170 m 水平时,发现1 165 m 附近及以下井壁混凝土发生了严重变形开裂,部分混凝土井壁及原岩垮落形成空洞,使得该部分和以下井筒100 m 混凝土基本失去承载能力,严重影响到施工安全。为了保证安全及防止垮落对上部近600 m井筒稳定性造成不利影响,改原返修方案为对1 165 m 马头门及以下井筒回填后返修的方法。

4.2 成功配制出高强度混凝土并成功应用

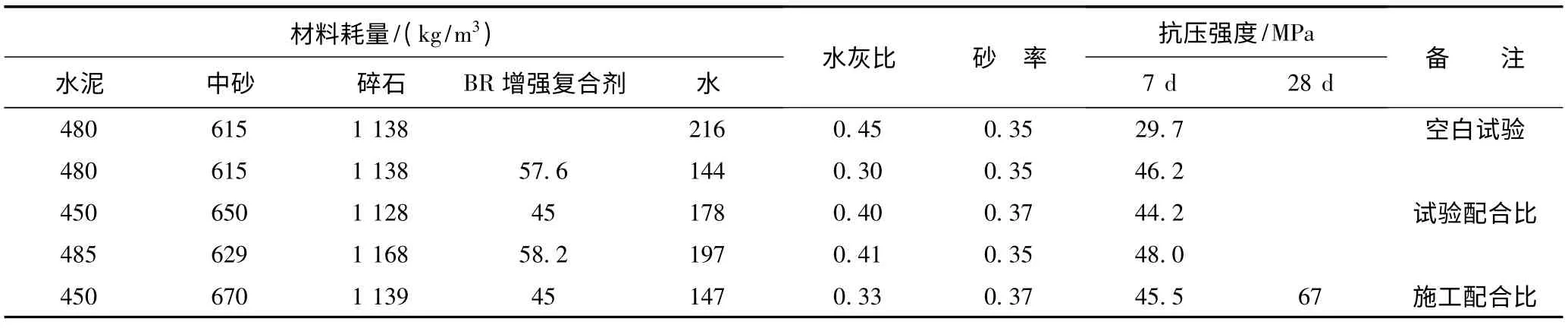

此次主井返修的主要目的是保证主井返修后的长期稳定使用,永久支护混凝土的强度等级均设计为C60。二矿区14 行风井返修施工时率先引进了BR型高性能混凝土复合剂以提高混凝土强度,首次成功配制出高强度混凝土并成功应用,取得良好的效果[3]。根据浇注混凝土配合比设计原则及14 行回风井的工程经验,进行了相关配比试验。试验配比及强度检测结果见表2。

表2 主井返修混凝土试验配比及强度Table 2 Ratio and strength of main shaft repair concrete test

C60 浇注混凝土施工配合比试验应用研究的实施与应用,满足了主井返修对浇注混凝土高强度的要求,确保了返修质量,现场取样浇注试块检测,28 d强度达到62 MPa。C60 浇注混凝土7 d 强度可达40 MPa 以上,具有早期强度高的特点,在主井修复施工过程中,大大加快了施工进度。

4.3 采用控制爆破,减少对围岩的扰动

井筒的工程地质条件差,破井壁使用控制爆破法,减少因爆破对井筒围岩的震动和避免超挖,同时保护井筒内的施工设备。开凿井壁第1 模时按每4 m2施工1 个循环进行。爆破后采用人工使用风镐、手镐等工具刷大,直至井筒荒径符合设计要求。刷落的毛石直接落入井底,由布置在1 063 m 水平的P-30B 耙矸机装上矿车,经副井提升排出,避免了毛石运输对返修进度的影响。

5 结 论

(1)根据井筒、马头门不同的破坏程度和围岩条件采取以双层喷锚网(砂浆、树脂锚杆)、C60 钢筋混凝土、槽钢井圈、U 型钢拱架、长(短)锚索、锚注等优化成不同的联合支护方式进行多次支护。在施工过程中开展返修方案与支护工艺优化研究,根据实际情况不断调整返修支护方案。联合支护工艺和返修方案的不断优化研究,是主井成功返修的关键,可在同类工程中推广应用。

(2)自配的C60 高强度混凝土的成功应用,为矿山设计使用高强度浇注混凝土提供了丰富的设计依据与实践经验。C60 具有早期强度高的特点,在井下施工过程中,在一些关键部位,采用C60 浇注混凝土能够大大加快施工进度,为不良岩层下的井巷工程支护,提供了新的支护方法。

[1] 解世俊.金属矿山地下开采[M].北京:冶金工业出版社,2013.

Xie Shijun.Underground Mining of Metal Mines[M].Beijing:Metallurgical Industry Press,2013.

[2] 王 利,高 谦,肖卫国.金川Ⅲ矿区主井工程变形分析与稳定性评价[J].矿冶工程,2007,27(4):1-5.

Wang Li,Gao Qian,Xiao Weiguo.Deformation analysis and stability assessment of main shaft of minefield III Jinchuan Corp[J]. Mining and Metallurgical Engineering,2007,27(4):1-5.

[3] 郭慧高,赵其祯,高 直.14 行回风井返修实践[J]. 金属矿山,2009(S):396-401.

Guo Huigao,Zhao Qizhen,Gao Zhi.Practice on repair of 14-Line return air shaft[J].Metal Mine,2009(S):396-401.

[4] 王五松,陈丽娟. 某矿主回风井垮塌原因分析与修复技术研究[J].有色金属:矿山部分,2010,62(6):9-11.

Wang Wusong,Chen Lijuan.Analysis of collapse reason and research on repair technology of main return air shaft in an mine[J].Nonferrous Metals:Mining Section,2010,62(6):9-11.

[5] 刘增辉,高 谦,郭慧高,等.金川二矿区14 行风井稳定性评价及监测系统[J].采矿与安全工程学报2012,29(3):444-450.

Liu Zenghui,Gao Qian,Guo Huigao,et al. Stability evaluation and monitoring system of a shaft in Jinchuan No.2 Mine Area[J].Journal of Mining and Safety Engineering,2012,29(3):444-450.

[6] 陈廷学,钟传义. 锚索支护技术在井筒连接处修复加固中的应用[J].建井技术,2003,24(5):17-19.

Chen Tingxue,Zhong Chuanyi. Application of bolting and grouting support techniques in the repair and reinforcement of shaft[J].Mine Construction Technology,2003,24(5):17-19.

[7] 袁 柱.矿山竖井修复加固方案比选与稳定性计算分析[J].科技传播,2013,14:63-65.

Yuan Zhu. Stability analysis and selection for repair and reinforcement scheme of shaft[J]. Public Communication of Science and Technology,2013,14:63-65.

[8] 占仲国,颜克诚,严稳平.某超深矿山竖井修复及加固方案的论证分析[J].工业建筑,2014,44(3):173-176.

Zhan Zhongguo,Yan Kecheng,Yan Wenping.Analysis and research on repair and reinforcement of ultra-deep mine vertical shaft[J].Industrial Construction,2014,44(3):173-176.

[9] 杨俊杰,姚直书,刘全林,等. 横河矿副井井筒修复加固设计与施工[J].建井技术,2001,22(2):1-3.

Yang Junjie,Yao Zhishu,Liu Quanlin,et al.Design and Construction of Auxiliary Shaft Repair and Reinforcement in Henghe Mine[J].Mine Construction Technology,2001,22(2):1-3.

[10] 姚艳斌. 锚注技术在井筒修复实践中的应用[J]. 煤炭技术,2009,28(4):138-140.

Yao Yanbin.Bolting and shotcreting technology being used in shaft repair[J].Coal Technology,2009,28(4):138-140.

[11] 董健涛,何桂良,张光振.深部软岩井筒马头门破坏修复治理技术研究[J].煤炭工程,2009(2):25-27.

Dong Jiantao,He Guiliang,Zhang Guangzhen. Study on repair and control technology for failed in gate in deep soft rock of mine shaft[J].Coal Engineering,2009(2):25-27.

[12] 岳 斌,王永才.金川二矿区深部工程地质研究与岩体质量评价[J].岩石力学与工程学报,2003(S2):2615-2619.

Yue Bin,Wang Yongcai.Research on deep engineering geology and evaluation on rock quality No.2 diggings of Jinchuan[J]. Chinese Journal of Rock Mechanics and Engineeting,2003(S2):2615-2619.