一种新型工业机器人六维力传感器设计研究*

赵克转,徐泽宇

(中国科学院 重庆绿色智能技术研究院,重庆400714)

0 引 言

六维力传感器是提高机器人智能化水平和作业水平的重要部件[1],它能同时检测三维空间的全力信息,即3 个力分量和3 个力矩分量。虽然国内外使用六维力传感器已有多年的历史,但其性能和使用上至今仍然存在着一些问题[2],突出表现在以下两方面:一是部分传感器设计的体积或尺寸过大,影响机器人性能的发挥;二是部分传感器存在维间耦合,解耦性不好,严重影响机器人末端执行器的工作精度。有时候这两方面甚至互为矛盾,相互制约。

为了减少直至消除此种影响,本文尝试提出一种可用于工业机器人的新型六维力传感器,针对其结构形式,在理论上分析其测量原理和结构解耦特性,进而采用数值模拟方法,运用Hyperworks 和Adams 建立传感器仿真模型,深入研究传感器各组构的力学性能。

1 新型结构形式

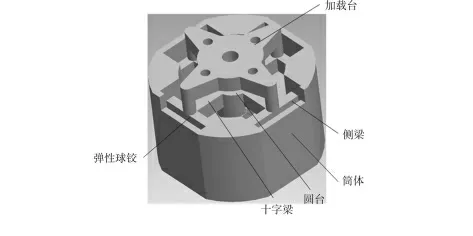

新型六维力传感器采用整体式结构,如图1 所示。其中,侧梁和筒体、十字梁和圆台、圆台和筒体为一体式结构,加载台和侧梁、十字梁和侧梁则通过弹性球铰连接在一起。目前,国内外常用的弹性铰链几何转角有圆弧形、抛物线形、椭圆形、直梁形、双曲线形等[3]。基于该传感器弹性梁的运动精度和范围,选用椭圆形几何转角的球铰作为弹性连接件。

图1 新型传感器结构局部剖视图Fig 1 Local section view of new type sensor structure

相比传统十字梁型六维力传感器的测力(矩)方式,在该新型结构中,圆台以往的加载功能变换为承载十字梁的功能,加载台则成为施力(矩)部件。加载时载荷可分散到加载台周围4 个传力支脚上,并经支脚下短圆柱体传递到十字梁和侧梁的交接处,从而完成载荷的传递。同时受载弹性体也由传统单独的十字梁变为组合形式的十字梁和侧梁,直接受载部位也由以往十字梁中心变为十字梁和侧梁的交接部位。

2 测量原理与解耦特性分析

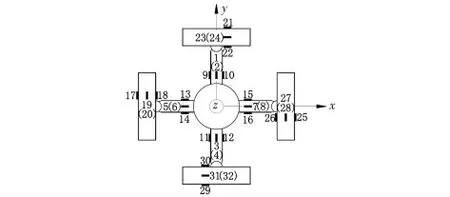

电阻应变式测力原理是目前广义六维力传感器中应用最多的一种[4],其核心元件为贴装在传感器弹性梁上的由敏感栅等构成的电阻应变片。根据该测量原理,本文拟在图1 所示结构的十字梁和侧梁上共贴装32 片电阻应变片,其编号分别为1~32。十字梁结构上的贴装位置为靠近圆台的4 个梁的两侧面及上下面,两侧面分别贴装应变片9~16,上下表面分别贴装应变片1~8;侧梁结构上的贴装位置为靠近弹性铰链的梁的两侧面和上下面,两侧面分别贴装应变片17,18,21,22,25,26,29,30,上下面分别贴装应变片19,20,23,24,27,28,31,32。具体贴装情况如图2 所示,图中括号内编号为下表面应变片,对应的无括号为上表面应变片。

图2 电阻应变片贴装示意图Fig 2 Mounting diagram of resistance strain gage

方便起见,建立如图2 所示的传感器三维直角坐标系(后文仿真坐标系同此),其中x,y 轴沿十字梁方向,z 轴符合右手坐标法则。同时定义沿传感器x,y,z 向的力分别为Fx,Fy,Fz,绕x,y,z 向的力矩分别为Mx,My,Mz。根据传感器受载时各应变片产生的应变形式,搭建基于六维分量的全桥惠斯通电路,其中载荷Fx,Fy,Fz,Mx,My,Mz对应的电桥电压分别为U1,U2,U3,U4,U5,U6。在该全桥惠斯通电路中,桥压U1,U2,U3,U4,U5,U6所包含的组桥应变片分别为(17,18,25,26),(21,22,29,30),(1~8),(23,24,31,32),(19,20,27,28)及(9~16),具体的惠斯通电路形式可参见文献[5]。从组桥方式来看,各桥路中选用的应变片互不相同,桥路独立性好,即各桥路所对应的传感器六维力分量之间解耦性好。记传感器的各维力分量为F,需标定参数为K,各桥路电压为U,则有

其中

分析式(1)所表达的力/力矩量和电压量之间的关系可知,若准确测定了各标定系数K,便可得出F-U 之间的具体映射关系,进而获得不同加载情况下的传感器六维力分量。

3 数值建模

3.1 模型组成与连接关系

建模过程中对整个结构做合理的简化,简化后整个传感器仿真模型由圆台、十字梁、侧梁、加载台、弹性铰链组成。在Adams/View 仿真环境中,各部分的连接关系如下:

1)通过刚性区域将圆台下表面和大地建立固定副连接,同时将侧梁的两端表面与大地之间建立固定副连接;

2)假定加载点位于加载台上表面中心处,可在加载台中心通孔处建立刚性区域,刚性节点即为加载点;

3)弹性球铰在受载情况下可视为线弹性变形,需做等效处理。

3.2 弹性球铰力学模型

本文六维力传感器的十字梁和侧梁属于全柔性机构,二者联动形式的精密微小运动需要合理的弹性变形单元来实现,弹性球铰所具备的体积小、无机械摩擦和间隙、无回退空程等优点[6,7]则满足这一要求。

根据弹性球铰线弹性变形假设,拟采用衬套力来模拟弹性球铰。在Adams/View 中选择十字梁和侧梁、侧梁和圆台之间对应的标记点,并赋予相应的阻尼系数和刚度系数,即可完成衬套力的定义。

3.3 Hyperworks 与Adams 联合建模

利用与三维造型软件Pro/e 的数据接口,在通用有限元前处理软件Hyperworks 中导入传感器相关部分模型进行离散处理,并定义模型连接关系中所需的刚性区域和刚性节点,生成模态中性文件(modal neutral file,MNF)。通过Adams/Flex 接口在Adams/View 中导入MNF,并添加模拟弹性球铰的衬套力和各部分连接关系中的固定副约束,建立联合仿真模型。

4 仿真结果分析

4.1 载荷工况

数值仿真过程中,传感器要承受力和力矩两种类型的载荷。由于传感器结构关于坐标轴x 和y 具有对称性,加载时只需考虑x(或y)和z 方向的载荷。不同载荷工况处理如下:

1)依据传感器各向最大的力指标,加载时,沿x 和z 方向分别添加不同大小的力(x 向为0.5,1,1.5,2,2.5;z 向为1,2,3,4,5。单位:103N)。

2)依据传感器各向最大力矩指标,加载时,绕x 和z 方向分别添加不同大小的力矩(x 向为1,2,3,4,5;z 向为1,1.5,2,2.5,3。单位:10N·m)。

4.2 结果分析

针对不同工况下传感器各组构的力学性能仿真结果,分析时需重点关注加载台的稳定性、弹性梁的受载应变特性以及弹性铰链的传力特性。限于篇幅,文中选取图3~图7几种典型工况下的数据进行说明分析。

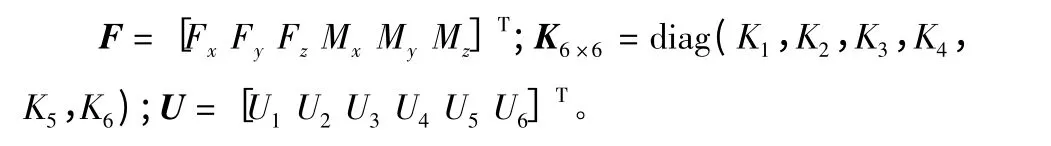

图3 加载台应力云图Fig 3 Stress diagram of loading platform

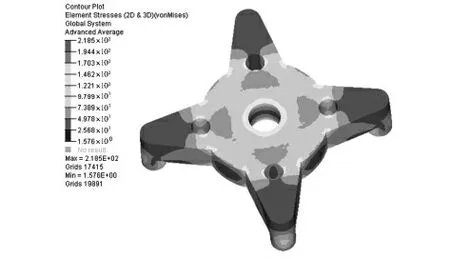

图4 加载台外伸支脚变形曲线Fig 4 Deformation curve of extended leg of loading platform

图3 描述了Fz=5000N 极限工况下加载台的应力分布情况,从图中可以看出:加载台的最大应力为218 MPa,远小于其许用应力380 MPa,满足强度要求。同时,加载台应力基本呈对称分布状态,应力变化也较为均匀。

图4 描述了z 向不同力工况下加载台向外延伸的4 个支脚的变形情况,这里选取处于加载台厚度方向中面上且位于+x 坐标轴上的一系列节点来表征加载台的变形情况。从图4 数据可知,在Fz=5000 N 极限力作用下,加载台的最大和最小变形分别是9 μm 和7.5 μm,变形量满足刚度要求。对于z 向来说,在不同力作用下,加载台从中心孔边缘到支脚远侧边缘,其变形量呈近似线性变化,中心边沿处最大,向外逐步减小,且每种工况下最大与最小变形相差不大,这表明加载台受载时整体变形较为稳定,不会出现局部大变形。

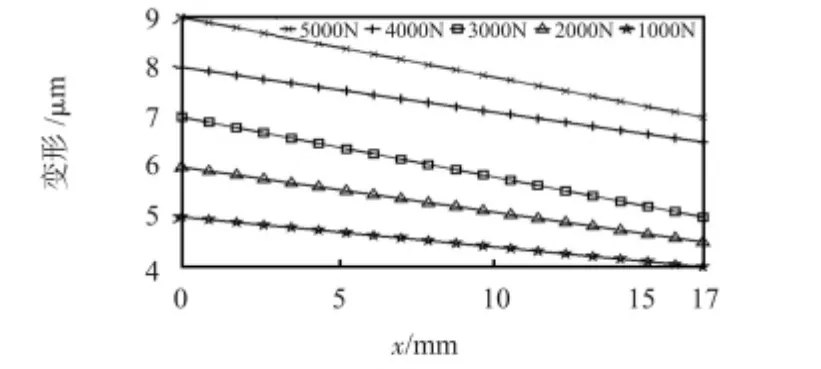

图5 弹性梁应力云图Fig 5 Stress diagram of elastic beam

图6 弹性梁变形曲线Fig 6 Deformation curve of elastic beam

图5 为弹性梁在Fz=5000 N 极限载荷下的应力分布情况,弹性梁的最大应力为306 MPa,满足许用应力要求。同时,侧梁和十字梁上的应力分布均体现出了良好的对称特性,且变化较为均匀,总体上侧梁的应力状况要大于十字梁。

图6 为Fz=5000 N 和Mz=30 N·m 两种极限工况下侧梁和十字梁的变形情况,由结构对称性,选取十字梁长度方向并向外延伸的几何中心线上节点数据和侧梁中部并沿其长度方向几何中心线上的节点数据来表征各自的变形情况。由图6 可知,在此两种极限载荷下,侧梁和十字梁最大变形量均出现在二者交接处,在Fz=5000 N 和Mz=30 N·m 时,二者最大变形量分别为70 μm 和60 μm。对于侧梁而言,最大变形量均出现在侧梁中间部位,而十字梁的最大变形量均出现在梁的远侧端。另外,除侧梁和十字梁交接部有较大变形外,二者其余部位变形近似线性变化,受载—变形特性较好。

图7 为Fz=5000 N 和Mz=30 N·m 两种极限工况下各衬套的受力变化,记侧梁与加载台相连的衬套受力曲线为衬套a,侧梁和十字梁相连的衬套受力曲线为衬套b。由于各衬套位置对称分布,对载荷具有均分性,结合图7 可知,衬套a 所受稳定力为1 250 N、稳定力矩为7.5 N·m,衬套b所受稳定力为750 N、稳定力矩为3 N·m。同时各衬套在前0.1 s 都有小幅扰动,而后迅速趋于稳定。这表明各衬套均具有较快响应特性,即采用椭圆形弹性球铰具有良好的灵敏度。

图7 各衬套力受载变化曲线图Fig 7 Changing curve of every bushing force

5 结 论

1)本文提出的新型六维力传感器结构的测量原理合理可行,其结构本身具有较好的解耦性能;

2)将力/力矩向周围分解的加载台结构传力过程稳定、均匀,其形式合理可用;

3)依托侧梁和十字梁形式的组合式弹性梁,可以较好分配加载台传递的载荷,具有良好的受载—变形特性,易于确定较佳的应变区域;

4)几何转角为椭圆形结构的弹性球铰响应较快,可提高传感器系统的灵敏度。

[1] Brussel H V,Belien H,Thielemans H.Force sensing for advanced robot control[C]∥Proceedings 5th Int’l Conference on Robot Vision and Sensory Control,Amsterdam,Holland,1985:59-68.

[2] 王国泰,易秀芳,王理丽.六维力传感器发展中的几个问题[J].机器人,1997,19(6):474.

[3] 李成刚,尤晶晶,吴洪涛.椭圆形弹性球铰链转动性能及疲劳强度研究[J].中国机械工程,2011,22(2):232.

[4] 尹瑞多,王宣银,程 佳,等.广义六维力传感器的特点及研究和应用状况[J].液压与气动,2005(10):48-49.

[5] 徐淑华.电工电子技术[M].3 版.北京:电子工业出版社,2013:10-15.

[6] 姚建涛,李立建,杨 维,等.直圆柔性球铰柔度矩阵的解析计算[J].光学精密工程,2014,22(7):1858.

[7] Yeh H C,Ni W T,Pan S S.Digital closed-loop nanopositioning using rectilinear flexure stage and laser interferometry[J].Control Engineering Practice,2005,13:559-566.