聚酯新发展:新原料、新技术、新产品和新应用(一)

王鸣义+朱刚+林雪梅

摘要:本文主要介绍了近几年国内外聚酯行业在合成技术、纤维产品开发以及市场应用等方面的发展与展望。其中,合成技术中,提高单线聚合产能的三釜流程技术,减少合成工艺步骤、提高工艺柔性化的2R、MTR、CC-PET等技术使聚酯生产的能耗和投资进一步降低;而回收再生技术、直接纺技术、非织造生产技术、液相增黏技术和在线改性技术等使聚酯纤维的市场竞争力得到进一步提高。因此,尽管原油价格和区域经济经历波动和不平衡,全球聚酯产业依然以3%的速度增长。从应用来看,目前全球新增聚酯产能大部分集中于瓶用、膜用和工程塑料等领域。未来,应通过优化上游原料结构,持续的新技术、新产品开发以及开拓新应用市场提升传统聚酯产业的竞争力。

关键词:聚酯;合成技术;差别化纤维;产品开发;产业发展趋势

中图分类号:TQ342+.2 文献标志码:A

New Developments of Polyester: New Raw Material, New Technology, New Product and New Market(Ⅰ)

Abstract: The development status-quo and prospect of synthetic technology, fiber development and application of global polyester industry were introduced in this article. In the development of synthetic technologies, the 3 reactor process improve the polymerization capacity of single-line, and processes including 2R, MTR and CC-PET reduce synthesis steps and improve the processs flexibility. Besides, all the above technologies further reduce the investment and energy consumption of polyester production. The recycling technology, direct spinning technology, nonwovens technology, liquid phase viscosity increasing technology and online modification technology improve the competitiveness of polyester fiber. Therefore, although the price of crude oil and regional economy are not so stable, polyester is still growing at a rate of 3% globally. Nowadays, most of the new production capacity of polyester focuses on bottles, film and engineering plastics. In the future, the traditional polyester industry should pay more attention on development of new upstream raw materials, new products, new technologies and new markets.

Key words: polyester; synthesis technology; differential fiber; R&D of new product; developing trend

全球聚酯市场的最新动态

Status-quo of Global Polyester Industry

尽管近几年受到世界范围内石油价格波动和区域经济大幅度变动的影响,以石油为主要资源的聚酯产业链依然以年均3%的发展速度增长。据分析,近 3 年至今后的几年内,包括PET、PBT和PTT等以二元酸和二元醇为主要原料的世界聚酯产能将突破8 000万t。从品种和消费统计来看,PET纤维的增幅略有下降,但仍将占据总量的60%,非纤聚酯的占比接近30%,回收再生聚酯则占10%。2014年,世界聚酯消耗量超过7 580万t,具体如表 1 所示。

据统计,截至2014年9月,全球新增和扩容聚酯产能约1 900万t,近 3 年全球在建和投入运行的聚酯相关工程项目按产品品种和区域分类,相对以往几年出现明显变化,具体如表 2 所示。除了中国大陆依然还有500万t/a的直接纺民用长丝工程项目,全球几乎没有新增大规模的民用长丝项目,亚洲(除中国外,下同)加上中国大陆的直接纺短纤维为420万t/a,欧洲主要是俄罗斯新增约100万t/a直接纺短纤维和1.5万t/a固相缩聚(Solid State Polycondensation,简称SSP)涤纶工业丝,该产品产能目前主要集中在亚洲和中国大陆,为20万t/a。

从表 2 可以看出,包装用PET主要以熔体直接至瓶片和熔体后接固相增黏为主,新增产能750万t/a,其中高效的两釜流程一步法瓶片产能约为280万t/a,不计中国大陆,欧洲使用该技术占30%,美洲占9.4%,亚洲占60%。

再生聚酯瓶新增产能95万t/a,其中亚洲占45.6%,中国大陆占42%。欧洲、美洲和部分亚洲国家(以日本和韩国为主)主要采用B to B(Bottle to Bottle)技术,中国大陆采用该技术的有5.5万t/a,其余主要用于生产民用纤维和产业用纺织品。

经过近10年的产业结构调整和技术发展,全球聚酯技术和市场的发展格局已基本确定。西欧新增聚酯项目主要以瓶用为主,采用再生聚酯开发瓶用和纤维产品,包括技术纺织品;东欧的民用聚酯市场,无论是包装用还是短纤维则发展相对较快;美洲(北美和南美)的聚酯主要在家用纺织品和非织造布领域占据垄断地位,包括新型聚酯(PLA、PTT等);亚洲(包括中国大陆)常规民用纤维的发展速度近年来明显下降,“差别化”纤维技术在中国大陆实现了长足进步,长丝直接纺生产差别化、功能性产品的总量据称已达到直接纺长丝的50%以上。

近年来,产业用纺织品市场发展迅速,尤其是随着聚酯产业链原料成本大幅度下降及合成技术的不断优化,其生产成本和环保成本都实现了大幅度降低。此外,随着回收再生产业的不断规范和技术进步,尤其是纺粘技术发展迅速,PET工业丝和非织造布(主要为熔喷、纺粘非织造布)的比例正在迅速增加,采用再生聚酯(RPET)生产产业用(包括建筑用)非织造布相对聚烯烃也具有更高的性价比。

采用双组分复合纺丝已经在10年前从实验室走向工业化生产,长丝复合纺主要以改善穿着舒适性为主,短纤维主要以提升使用功能为主,而熔喷和纺粘的复合纺丝则开创了新的应用领域,进一步提升了非织造布领域的技术和应用水准。

目前,聚酯纤维大类中的单丝(直径为0.07 ~ 6 mm)纤维已成为专业性很强的产品,尤其是随着中国大陆在熔融纺丝领域的技术进步及应用市场拓展,PET单丝的产能超过了15万t/a,主要的应用市场包括工业丝网、滤材、绳网、拉链、笔刷等,部分取代了其它合成树脂(PA6、PA66、PP、PBT等)在传统领域的应用。

近几年,全球尤其是东南亚的瓶用聚酯发展速度过快,产能已经接近2 000万t/a,出现了“季节性”的盈利起伏。欧洲和美洲在扩量的同时更关注瓶用市场的拓展以及环保、卫生和安全技术的开发。

同样,聚酯薄膜在经历了一段时间的超高速发展后逐渐回归理性。随着聚酯薄膜应用市场的拓展,尤其是新产品市场开发力度的加大,发展趋势良好。近年来,应用领域对聚酯片材材料的性能提出了更高的要求,例如耐温、抗冲击、环保、轻量化等,改性PET在片材市场的应用发展迅速,尤其是亚洲和中国大陆,改性PET取代部分聚烯烃、聚酰胺和ABS材料成为产业链发展的热点。

现阶段,技术含量相对较高的高性能聚酯工程塑料依然为欧美等地的一些领先企业所垄断,它们近年来不断开发出适合电子电器、汽车、环保产业等发展需求的产品,并形成了上下游紧密结合、利益趋同的产业链。尽管产能只占聚酯总量的2%,但其利润率是普通PET纤维的10 ~ 50倍。

从技术角度来看,用生物或煤制乙二醇生产的PET在质量上与石油基产品并无明显差异,但根据测算,只有当石油价格处于70美元/桶以上时,前者才具有较强的市场竞争力。

聚酯合成技术的发展

Development of Polyester Synthetic Technology

1 全球聚酯产业主要工程公司的工程技术能力

在全球聚酯行业高速发展的同时,涉及聚酯产业的工程公司也在不断进行创新和整合,在采用新技术和新材料、减少聚酯合成工序或产品加工流程、追求高质量和降低工程投资的同时,它们愈加注重工程和技术的安全和环保,近年来取得了令人瞩目的成效。

目前,全球具备大规模聚酯合成能力的工程公司主要有 4 家,包括:M&G(Mossi & Ghisolfi)旗下的Chemtex(康泰斯),以杜邦三釜技术为主,日产量可以达到1 200 t,近5 年其建成和建设中的总产能达到890万t/a;Uhde InventaFischer(伍德伊文达菲瑟)是聚酯合成技术创新和单线生产多品种的典范,其技术可适用于PET、PBT、PTT、APET等的生产,近 5 年其在建和已经投入使用的生产线总产能超过了450万t/a,采用MTR?技术相对固相增黏来说更经济更合理;现已归属于Air Liquide(法国液体空气公司)的德国Lurgi(鲁奇)公司近年来开发了无机械驱动的酯化-预缩聚反应器和盘环反应器组成的吉玛(Zimmer?)二釜新工艺,相对四釜流程,项目投资可降低5% ~ 10%,在建产能超过100万t/a;原中国纺织工业设计院(现已归属于中国昆仑集团)在消化吸收了引进聚酯技术的基础上,形成了投资成本较低、产品质量优异的国产化技术,2014年在建和投入使用的产能接近300万t/a。

美国Eastman(伊士曼化工)研究开发了PX-PTA-PET整合技术(IntegRex?),聚酯合成采用钛系催化剂,新技术生产能力为70万t/a,已经投入运行,主要产品为环保型的瓶用聚酯。相对传统技术,该技术能耗可以降低9%。

中国纺织科学研究院上海聚友化工有限公司在三釜流程技术的基础上又开发了诸多柔性化技术;扬州惠通开发了包括间歇流程的聚酯合成新技术,不仅在国内取得良好业绩,并且已推广到国外。

采用固相增黏是目前生产聚酯工业丝和聚酯瓶(包括再生技术,Bottle to Bottle)的主要工艺,2014年,采用Buhler(布勒)集团固相增黏技术的产能已经达到了490万t/a。与此同时,近几年中国国内采用液相增黏技术也取得了突破性进展。

双向拉伸PET薄膜(BOPET)的主要技术和工程公司为德国的Brückner(布鲁克纳),2014年全球预计新增了118万t的在建和投产能力。

在直接纺民用聚酯长丝和短纤维的技术和装备制造方面,领头羊包括Oerlikon Manmade Fibers(欧瑞康人造纤维,包括欧瑞康巴马格和欧瑞康纽马格公司)、日本TMT公司以及中国的昆仑公司、上海太平洋纺织机械成套设备有限公司等;而涤纶工业丝的技术和装备主要为欧瑞康巴马格和TMT公司所垄断。

表 3 为2014年全球聚酯产业主要工程公司的技术在全球主要市场中的分布情况。

2 聚酯催化剂技术

在产业化合成PET的过程中,目前约95%以上采用重金属锑系催化剂,其在PET中的含量至少为150 ~ 300 mg/ kg。全球年消耗锑系催化剂超过 1 万t,而全球锑资源的约70%源自中国大陆。可以说,中国聚酯产业在为全球做出重大贡献的同时,其资源消耗和环境污染也对社会造成了不可逆转的影响。

欧盟和美国均将锑列为优先关注的污染物,其它国家也纷纷对锑制定了严格的环境标准。目前,欧盟对纺织品中的重金属含量提出了新的限制要求。如果产品中不含锑,此产品可以“ECO卷标”区别辨识,即生态纺织品标签Ecolabel。因此,采用高效、环保的非重金属催化剂取代锑系催化剂已成为当今聚酯产业可持续发展的关键。

目前,已实现产业化采用钛系催化剂生产PET的大型生产企业包括伊士曼化工、Wellman(威尔曼,现归属于 DAK Americas公司)及日本的帝人公司等。

中国石化上海石油化工研究院、天津分院、上海石化、天津石化、仪征化纤等从2007年起探索研究采用钛系催化剂用于连续化PTA法的PET生产,取得显著的成效。上海石化已经在大型连续聚酯装置中生产不含重金属的聚酯切片和重金属含量低于欧盟限制下限的低重金属含量聚酯。

2010年上海石化实现了无重金属PET切片的连续化批量生产,其商业名称为NEP(Non-heavy metal Ecological Polyester),成为国内首家能批量生产不含重金属PET的企业。2012年,该公司在年产15万t的大型聚酯装置上进行了工业化生产,2014年实现了熔体直纺生产短纤维。除供国内用户使用外还出口到西欧,取得了后续应用加工市场的开发经验和不断升级完善的优化技术基础。

采用钛系催化剂合成PET的技术存在催化剂添加系统的连续化精确定量问题。相对锑系催化剂250 ~ 300 mg/kg的加入量,钛系催化剂的添加量不到锑系的10%,如何在大型连续装置上根据负荷的变化连续稳定添加是产品质量稳定的关键。根据钛系催化剂的特点,大幅降低酯化和缩聚的温度是保证切片色相不出现大幅上升的关键,降低温度有助于减少PET的逆向反应,根据现有的切片色相测试方法,切片的L值可提高 4 ~ 5 个单位。此外,上海石化还根据聚合熔体的应用要求对PET的特性指标进行了调整,例如适合长丝纺丝的可纺性参考指标端羧基含量、适合双向拉伸薄膜的二甘醇含量等,系统研究了NEP的结晶、染色性能等应用相关特点。

相对常规产品,NEP的生产能耗可下降2.0 kg标油/t PET左右,EG单耗约降低3.1 kg/t PET,PTA单耗约下降0.8 kg/t PET,熔体过滤器的使用周期约延长50%,减少了因切换熔体过滤器产生的排废消耗。

较之于锑系催化剂的锑离子易被PTA中微量的还原性杂质还原而析出而使切片带有灰雾色,NEP中不含重金属,其切片的L值较常规PET切片大幅提高了 4 个单位,因而具有更好的透明度。

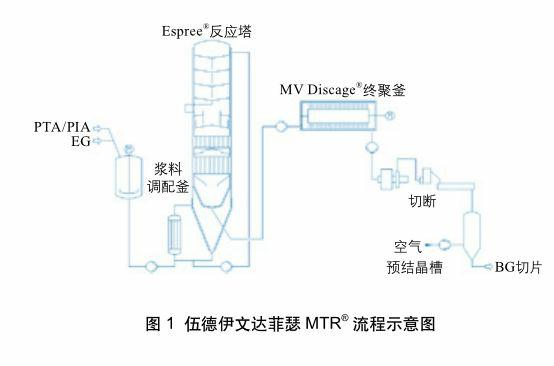

3 MTR技术

伍德伊文达菲瑟近年来开发的MTR熔体至树脂技术可完全取代传统的固相增黏技术,生产用于食品和饮料包装的聚酯。该技术基于两釜技术。原料PTA、PIA和EG定量投入到浆料调配釜,通过计量泵进入酯化和预缩聚一体化的Espree反应塔,一体化的结构大大降低了聚合反应过程的能耗,且可根据原料的比例调整反应条件,预聚物由输送泵进入具备独立真空系统的Discage卧式终聚釜,可使聚合物的特性黏度高达0.9 dL/g。

如图 1 所示,熔体经过出料泵,由熔融切粒机切断,并不冷却到室温,而是在PET玻璃化温度以上进入热空气或热氮气循环的预结晶槽,对切片进行干燥和预结晶。在此过程中,聚合反应过程中产生的副产物乙醛(Acetaldehyde AA)得到有效去除,醛含量可以控制在1.5 mg/kg以内。相对传统的瓶用聚酯生产工艺,该工艺可以减少30%左右的能耗。

4 高效的预结晶和固相增黏技术

德国布勒公司与Automatik Plastics Machinery GmbH(奥特玛帝克公司)联合开发了 Combi-Crystal-PET(CC-PET)工艺和S-HIP 技术,其流程如图 2 所示。

特性黏度为0.55 ~ 0.9 dL/g 的 PET(包括再生PET)通过挤出机或熔体泵进入到水下热切系统进行切粒,与传统的PET粒子形状不同,不再呈现圆柱状,而更接近圆球,此工艺对直接结晶进行了优化,粒子与水一起进入干燥器,进行分离,热水回到处理装置去除杂质和调节水温后再用于切粒,这样可最大程度地节约能源并实现工艺稳定。CCPET工艺的额外益处是能够生产出具有更高表面粗糙度的粒子,这样可进一步降低粒子的粘着性及粉尘的产生。

高于90 ℃的粒子进入预结晶器,在工艺热风140 ~160 ℃(热空气或氮气)的条件下,对粒子进行预结晶,同时也可降低粒子中的乙醛含量。通过分离输送泵将粒子送至冷却筛选等后处理系统包装。与传统的生产工艺相比,不采用高能耗冷冻水骤冷PET,能耗可降低20% ~ 30%,高温粒子进入预结晶器,减少了加热能耗,同时将使用方所需的“预结晶”工序提前完成,使加工链的效率提高50%以上。

高黏度PET材料主要应用于食品级包装和涤纶工业丝。根据不同的品种S-HIP技术可提供多种成品黏度,因此同一聚合装置不仅能够制造瓶用聚合物,还能生产食品级薄膜和片材、工业丝等产品。S-HIP是SSP技术在PET生产工艺中的创新,特别适用于包装袋和包装瓶。此工艺提供了生产具有极低乙醛含量PET瓶的最佳方法。在0.4 dL/g的特性黏度而非常规0.6 dL/g下,可使固相增黏的停留时间更长,从而实现低得多的乙醛残留浓度。更具有创新意义的是可以取消终缩聚釜(传统意义上,终缩聚釜是造成熔体中乙醛含量增加的主要原因之一)。乙醛含量极低(SSP后,最高下降80%,在预结晶过程中最高下降30%),晶体分子结构均匀,得到出众的熔融品质。熔融聚合物的特性黏度相对较低,从而大大延长了设备的维护时间间隔,使购置成本降低30%左右;能耗和原材料使用量大幅减少,从而使生产成本下降20% ~ 30%。

5 液相增黏技术

PET液相增黏技术最初由德国吉玛公司开发并工业化用于涤纶工业丝的生产,其技术核心在于解决了高黏度熔融体的小分子脱挥、熔体流动的连续性和均匀性问题,并从设备角度解决了熔体的停留时间和“死角”问题。2000年后,在马来西亚工厂,直接纺液相增黏取得成功。与传统固相增黏生产工业丝相比,该工艺可节约能耗29%以上,降低了生产成本。

在中国国内,由浙江古纤道新材料股份有限公司、浙江理工大学、扬州惠通化工技术有限公司等共同完成的“年产20万t液相增黏熔体直纺涤纶工业丝生产技术”成功解决了高黏度熔体直纺涤纶工业长丝和多头纺丝的技术难题。这项技术使每吨涤纶工业丝产品比固相增黏工艺路线降低能耗103 kg标准煤,全流程能耗降低32.46%,并成功开发了高黏熔体管道在线添加技术,实现了有色、阻燃、抗菌、抗紫外等多款功能性涤纶工业丝产品的生产。与传统涤纶工业丝单纺位 2 ~ 6 头的配置相比,该技术单纺位最大纺丝头数可达24头,单纺丝位的总旦数最多可达20 040 dtex,大大提高了纺丝生产效率。

奥地利塑料再生回收设备有限责任公司(Next Generation Recyclingmaschinen GmbH,简称NGR)开发了回收切片再生技术,采用液相增黏技术取代传统的固相增黏用于各种聚酯的回收再加工,增黏幅度可根据最终产品的需求进行调节。

中国纺织科学研究院上海聚友化工有限公司与上海石化等共同承担了连续式高黏度聚酯工艺的开发及应用性能研究。在项目完成过程中开发了具有自洁功能的笼框式拉膜熔体液相增黏反应器、低沸物捕集器等特殊设备,减少了设备台数,降低了能耗,不仅流程和反应时间短且产品质量均一,解决了高流体黏度物料的脱挥和物料推进等关键技术,保证了液相增黏的效果,采用液相增黏技术可直接将熔体黏度提升至1.0 dL/g以上,目前已实施了钛系催化剂高黏度PET的连续工艺生产和生物基PDO合成PTT的生产。

6 安全和低能耗措施

在PET的酯化、缩聚反应过程中,会产生一定量的乙醛副产物,直接排放会造成环境污染并对人体造成极大伤害。据统计,我国每生产 1 t化学纤维平均耗水量为2.4 t左右,而污水排放量约为1.78 t。按照目前我国聚酯产能6 000万t/a计算,废水排放将达到 1 亿t以上,这对化纤行业是个大考验。而目前常用的集中废水处理方法,要么直接排放污染水体和大气,要么经过焚烧、生化处理后,污染程度虽有降低,但有机物的高附加值白白被烧掉,且增加了CO2的排放。因此开发一种废水处理技术,以适应大规模、连续化酯化废水处理,并从中回收乙醛和乙二醇等资源,是化纤企业乃至整个化纤行业的迫切需求。

对此,上海聚友化工有限公司开发了“聚酯酯化废水中有机物回收技术”,将酯化废水中有机物回收技术嵌入整个生产过程中,增加乙二醇、乙醛回收和分离装置,从酯化废水中提取有机物乙二醇和乙醛,以降低废水中的COD值,实现清洁化生产,同时创造了额外的经济效益。目前,江苏三房巷集团、桐昆集团恒盛化纤、上海石化等均采用该项乙醛回收技术,对聚酯生产线进行了完善。

聚酯纤维加工技术的新进展

New Technology Progress of Polyester Fiber Production

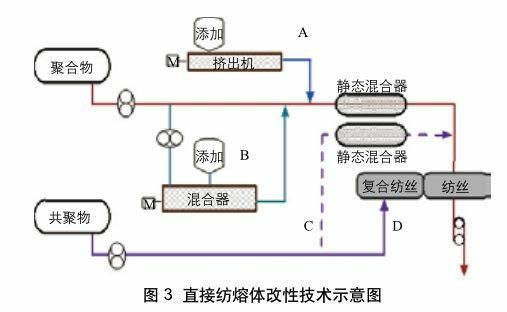

1 熔体改性和直接纺丝技术

近年来,中国大陆的直接纺长丝和短纤维技术得到长足发展,由于常规PET长丝(POY-DTY、FDY)和短纤维已经出现了供大于求的现象,大容量直接纺的在线改性已经成为化纤企业进行差别化、新产品开发的重点,并且取得了良好的成效。欧洲、美国、日本、韩国等的传统聚酯纤维生产企业几乎在2005年以后都采用熔体改性的方法批量生产技术纺织品专用纤维。中国国内中国纺织科学研究院聚友化工也已基本形成了在现有连续化大型聚酯装置上进行技术纺织品用PET纤维批量生产的成套技术,并在国内大型生产装置上取得了良好业绩。

在PET合成过程中,通过添加第三或第四单体参与PTA和EG的共聚可以得到性能各异的改性PET。而直接纺丝可以有效解决改性PET在干燥过程中的降解和质量不稳定问题。在间歇式聚合改性技术的基础上,通过不断实践,大部分企业已经实现了直接纺熔体改性生产差别化和功能性纤维产品。例如添加间苯二甲酸替代部分PTA可以制得低熔点PET,添加间苯二甲酸磺酸钠(SIPE)可以得到阳离子染料可染改性PET。表 4 列出了已实现产业化的改性PET的主要品种。

对于小批量的双组分复合纺,可采用在线大容量常规熔体为主要组分,另一熔体采用间歇式聚合方式生产本体染色、卫生特性、理疗特性、低熔点等直接纺丝产品。相对切片母粒纺丝,该方法无论是在降低纺丝能耗、提高生产效率方面,还是减少无机或有机添加剂、提高添加剂的分散性方面均具有非常诱人的特性。

在线连续化熔体改性工业化生产的技术主要有 4 项:一是采用螺杆在熔体管线注射无机添加剂或改性母粒的静态混合技术(A);二是取出部分熔体,添加改性剂或功能性添加物,再回到熔体管线的控制技术和母料混合技术(B);三是改性聚酯直接纺丝技术(C);四是连续式共聚酯与普通聚酯的复合纺丝技术(D)。具体如图 3 所示。

桐昆集团浙江恒盛化纤有限公司采用熔体改性直接纺工艺,其连续法合成的阳离子染料可染聚酯(CDP)熔体质量优良,熔体过滤器使用周期大于10天;通过增设熔体增压泵、熔体管道冷却器,选择熔体输送温度280 ℃,纺丝箱体温度293 ~ 295 ℃,可将无油丝的特性黏数降控制在0.014 dL/g以内;采用外环吹工艺和短程纺设备,控制纺丝速度在2 900 ~ 3 000 m/min之间,生产出的260 dtex/144 f CDPPOY品质优良。

用熔体直纺技术生产常压阳离子染料可染POY纤维,较传统的切片纺丝更加节能降耗,平均每吨纤维较切片纺可节约成本300元。该技术不仅可以生产异形、细旦纤维,还可以生产阻燃、远红外、抗菌、抗起球和全消光等多种纤维产品。据测算,染 1 t常规涤纶的能耗约为染 1 t常压阳离子染料可染涤纶(ECDP)的8.1倍。相对于常规涤纶,每生产 1 t ECDP可节能约5 700大卡(相当于1.14 t一般工业用煤)。

上海石化开发了不含重金属的化学改性(添加聚醚类第三单体共聚)和物理改性(四叶形纤维截面)的直接纺“超仿棉”(亲水、导湿功能优良)短纤维技术,并实现了批量生产。与传统的长丝织物相比,其“超仿棉”织物的手感和亲水排汗效果更显著和有效,因此可在很大程度上作为高强低伸棉型短纤维的升级换代产品,其既可以用环锭纺进行单唛纺,还可采用涡流纺工艺进一步提高纱线和织物的品质,其性能如表 5 所示。

2 复合纺丝技术

过去10年,无论是长丝还是短纤维,复合纤维在服装面料和非织造布上的应用均取得了很大的进展。总体而言,复合短纤维大多用于非织造布,而复合长丝则主要用于传统纺织品,如针织或机织仿麂皮织物。熔喷和纺粘长丝近期已经开发用于特殊非织造布,技术开发主要由欧美等地的少数几家公司领先,国内尚没有进入大规模生产阶段。表6 为已实现规模化生产的双组分复合纤维主要产品。

上世纪90年代,风靡一时的“新新合纤”复合纤维以日本东丽、帝人公司为主导进行开发及工业化生产,主要以海岛超细、裂片分割超细长丝制成高密度织物或仿麂皮织物为代表,随着原料水溶性多元共聚酯(COPET)的产业化,目前韩国的汇维仕、晓星、科隆等,台湾的远东、南亚以及中国国内的盛虹、龙杰等均已形成自主知识产权,实现了工业化生产。

国内外近 5 年来开发了CDP与PA的并列复合纤维,主要模仿腈纶的染色性能和柔和手感,以短纤维或长丝束的形式生产毛形织物,甚至出现了长丝产品直接代替腈纶的产品,例如韩国汇维仕的A-10牌号,其成本只有腈纶的65% ~ 70%,具有较强的市场竞争力。

随着PTT合成技术的产业化应用,一些企业充分发挥PTT的特性,将PTT与低黏度的PET进行并列复合纺丝纺制长丝(POY-DTY),生产具有“记忆”特性的纺织面料,例如海宁新高的CM800、深圳新纶的ST100、韩国汇维仕ESS、晓星的X55等。为进一步降低成本,将高黏度PET与低黏度PET进行并列复合生产类似上述的“弹性”纤维,主要由韩国晓星等公司实现了批量化生产。此外,上海石化也专门开发了用于并列复合纺长丝的专用PET,年销售量过万吨。

目前,江南高纤是中国大陆最大的复合短纤维制造商,其引进欧瑞康纽马格的复合纺丝设备,不仅可生产皮芯型复合短纤维,也可生产海岛型纤维、并列复合中空短纤维及复合长丝束毛型纤维。该公司采用自主研发技术,形成了改性PET熔体直纺复合纤维产能,其产品质量据称与欧洲纤维制造商的产品处于同等水平。

Trevira(特雷维拉)公司研究开发了新型高吸水皮芯型复合纤维“Sabko”,用于吸收水或水溶液的产品,如卫生用品或包装材料。采用的高吸水性聚合物(SAP)具有可吸收其自重许多倍水的特点,将这种粉状的纤维素聚合物与低熔点聚乙烯共混制成母粒,采用皮芯复合法将SAP添加到皮芯复合纤维的皮层,而芯层则采用PET;然后用热塑性纤维粘接这些双组分纤维制成非织造布,更有效地利用高吸水性,把高吸水剂结合到聚乙烯基体中。含有SAP的双组分纤维,SAP含量约为1.6%(质量分数),保水率(质量分数)则高达20%。

3 熔喷和纺粘非织造技术

现阶段,无论采用熔喷还是纺粘工艺,聚丙烯(PP)均已形成了稳定的应用市场。但随着PET的大规模发展,其在原料成本、产品性能等多方面比PP更具吸引力。例如PET的熔点比PP高出80 ℃以上(PET 260 ℃,PP 176 ℃),其制成的熔喷非织造布在强力和弹性方面相对更高;PET的耐光、耐温、染色、手感等均优于PP,因此在耐用品领域有长足进展。因此,美国、德国和日本的非织造产品关联企业包括纤维、非织造技术和装备制造商等纷纷加大了PET纺粘、熔喷技术研发及新产品开发力度。

PET非织造布可分为粗旦和细旦两大类,尽管大多数纺粘PET产品为粗旦产品,但细旦产品在全球使用量已接近25%,且仍在快速增长。粗旦纺粘PET材料的应用领域主要包括:屋顶加固材料,防止空气和污水(水和雨水)渗透进屋,同时允许屋内湿气溢出;汽车或其他地毯、瓷砖、乙烯基地板等相关材料的基层;土工布;家具和床垫基层;其他特殊技术应用。细旦纺粘PET材料主要应用于干燥材料层、过滤材料、特殊终端产品等领域。

从产品来看,德国Freudenberg(科德宝)公司的COPET/PET双组分复合产品用于簇绒地毯基布材料;另外,该公司采用PA/PET橘瓣分割复合纺丝,成网后通过水刺法使初生纤维分裂成超细纤维并粘合成布,已形成不同规格的名为Evolon的系列产品,用于汽车内装饰;Akzo Nobel(阿克苏诺贝尔)名为COLBOND的PA/PET双组复合产品用于过滤和地毯行业的基布材料;日本NKK公司的涤纶纺粘布,纤维线密度低、均匀性好、质量高,据说其用量已占世界电容行业非织造布用量的 70%以上。

用即弃产品中,个人护理和卫生用纺织品(包括尿布、餐巾纸、成人失禁用产品等)市场的不断开拓促进了纺丝成网非织造布技术的进步。目前,纺粘和熔喷非织造技术正朝着高产、加工原料多样化方向发展,而加工成本则进一步降低。

美国Hills(希尔)公司对其纺粘和熔喷设备进行了改进,帮助其过滤产品客户在不增加任何成本的前提下达到高效过滤。之前,希尔公司通过自己专利的熔喷技术生产了亚微米级甚至是纳米级的双组分纤维,用于精细过滤等领域。

纺熔复合非织造布生产技术(SMS)是将纺粘法和熔喷法集成而产生的一种复合非织造生产工艺。该工艺充分利用两种不同技术的优势,将熔喷非织造布强度较低、纺粘非织造布均匀性较差的缺点通过复合进行弥补消除,从而使得纺熔产品既有纺粘层固有的高强耐磨性,又有中间熔喷层良好的过滤效率、阻隔性能、抗粒子穿透性、抗静水压、屏蔽性以及外观均匀性,大大拓展了纺丝成网非织造布的应用。

为了达到高产、高效的目的,近几年多模头在线复合技术受到国内外企业的广泛关注,包括SMMS、SMMMS、SSMMMSS等。目前最多的多箱体复合产品可达 7 层。多个模头的加入在提高产量的同时,也改善了纺熔产品的质量。

非织造布生产企业正越来越多地将双组分纺粘技术与多头纺熔技术相结合,开发出双模头双组分纺粘生产线和双组分复合SMS生产线及其产品。Kasen(卡森)公司则将特有的双组分复合熔喷和双组分复合纺粘结合,形成了皮芯型双组分复合SMS生产线,成为多头纺熔技术中的一大亮点。

由于熔喷技术生产的纤维超细化,因而熔喷非织造布具有较大的比表面积且孔隙率大,因此被广泛应用于医用和工业用口罩、保暖材料、过滤材料、医疗卫生材料、吸油材料、擦拭布、电池隔板及隔音材料等领域。随着新型熔喷用聚酯材料的出现以及纺熔复合技术的进一步发展,聚酯熔喷以及纺熔复合非织造布的应用将变得更加广泛。

4 功能性聚酯纤维

功能性聚酯纤维一直是化纤行业的研发重点,在民用纺织领域,主要有抗菌、阻燃、理疗、穿着舒适性(快干、导湿)、保健等品种。已经完全实现产业化(指原料来源可靠,合成、纺丝和应用技术成熟并商业化)的企业主要以欧洲的特雷维拉,日本的东丽、可乐丽,韩国的晓星、汇维仕,美国的INVISTA(英威达)等为代表,其主要品牌如表 7 所示。

以Trevira CS阻燃品牌著称的特拉维拉公司经历了资产重组合资后继续开发功能性产品,包括在传统的抗起球系列产品基础上推出易护理、阻燃抗菌产品等,并与下游成衣商合作。2013年,其销售总额超过2.5亿欧元。

英威达公司在Coolmax品牌基础上开发了适合不同应用领域的延伸产品,包括抗菌、抗紫外等,同样,与下游的纺织及成衣企业联合(包括品牌共享)占据了高端服装市场。

韩国的晓星和汇维仕则不断开发成本相对较低的连续化功能性产品,采用陶瓷微粒添加生产抗紫外线产品以及阻燃、抗菌等系列产品。

目前,熔体改性(阻燃、抗起球、亲水)、异形截面(导湿、快干)、复合纺丝(超细、弹性)、无机微粒添加(抗紫外、阻光)和表面处理(抗菌、免烫)、不同纤维混纺和混织(弹性、易护理)是纺织产品实现功能的主要手段。

5 高性能聚酯纤维

目前已经大规模产业化的高性能聚酯纤维主要包括PET阻燃工业丝、PEN工业丝以及聚芳酯三大类。

原料来源充足、聚合技术成熟、纺丝及纺织加工性能优异的高黏度PET工业丝,采用固相增黏使聚酯特性黏度达到1.3 dL/g,纤维的拉伸强度和模量已经达到产业用领域高模低收缩的使用要求,2014年其全球产能超过270万t,主要集中在中国大陆。为进一步提高PET工业丝在高性能产业用领域的使用性能同时降低制造成本,采用液相增黏方法可大大降低生产过程中的能耗并稳定产品质量。从2009年起,上海石化采用自主研发技术,合成了磷系共聚酯,并批量化生产高强度阻燃PET工业丝,其性能可媲美国外同类先进产品,如表 8 所示。

目前PEN在纤维领域的商业化应用主要定位于产业用途。PEN工业丝在强度、模量及尺寸稳定性上明显优于PET工业丝,有望取代人造丝用于轮胎骨架材料。在神钢-Exxon Mobil 2,6-DMN 技术实现产业化之后,性能优良的PEN将会进入快速发展期。美国Performance Fiber公司已经实现了PEN工业丝的产业化。另外,印度Futura公司可以提供高性能工业丝级PEN切片,还可提供PET-PEN合金共聚材料以降低成本。

美国 Celanese(塞拉尼斯)公司于20世纪80年代开发了聚芳酯 —— 商品名为Vectra?的聚合物,该产品于 90年代开始产业化,其纤维主要供给北美和欧洲市场,目前由日本可乐丽公司生产。该公司采用熔融纺丝的方法扩大了Vectra?的产能,并成功开拓了应用市场。相比PET,聚芳脂的强度、模量和热稳定性均有所增强。熔融纺丝过程中,通过对高剪切纺丝过程中的结晶区域进行校正,改善了热致性液晶聚合物的物理性能,但依然保留着PET的纺织加工优点,可用于绳索、渔网、包层材料等。另外,通过采用纺前染色可实现产品的色彩多样化,因此也被应用在体育用品中。

6 聚酯单丝

聚酯单丝一般用纤维的直径区分规格,用于特殊服装的传统工艺以日本帝人公司开发的长丝分纤技术为代表,即粗旦长丝纺丝成形后分别将丝束中的单根纤维缠绕在各筒管上,单丝纤度一般为10 ~ 25 dtex。

产业用PET单丝采用螺杆熔融挤出、卧式纺丝、水浴+蒸汽浴两级拉伸、高温(180 ~ 240 ℃)定形、卷绕成品等工序。纤维截面有圆形、椭圆、中空、菱形、三角、正方形等,此外还有有色、荧光、表面改性(例如抗静电、导电、氮化硅等)、复合(皮芯、热粘)、抗紫外等差别化产品。

根据直径划分,0.07 ~ 1.0 mm的聚酯单丝产品主要用于各类毛刷(牙刷、化妆刷、画笔、油漆刷等);0.12 ~1.2 mm的用于过滤网、绳网;1.5 ~ 3.5 mm的主要用于托幕线、压幕线、塑钢线或压膜线;0.45 ~ 4.0 mm的用于拉链。

近年来,PET单丝用于现代农业的市场不断增长,托/压幕线广泛应用于温室、园艺等工程中,包括温室内、外的托/压遮阳覆盖材料。压幕线用于温室外遮阳网的拉幕系统,起压幕作用;托幕线用于温室内遮阳网、保温幕的拉幕系统,起托幕作用。产品还可作为挂苗吊线以及葡萄园的支撑线使用,是替代镀锌铁丝和钢丝等金属细线的理想材料,同时还可应用于水产养殖以及蓄水池等。聚酯托/压幕线具有抗紫外线老化、高强度、低拉伸、热稳定、防酸防潮、表面光滑、环保等技术特性,使用更长久、更安全。

瑞士的SEFAR公司为高质量网丝设立了高标准,其采用PET单丝等设计开发并生产了各种工业过滤、环保、生命科学、医疗卫生过滤、食品加工、家用过滤材料和支撑骨架网。该公司近期还开发了智能织网(Smart Fabrics?),兼具形状与功能上的双重灵活性。SEFAR PowerGlow?是一种采用聚酯和外表面绝缘的铜线作为经线和纬线混合编织而成的单丝网布,重量轻且透气性好,通常用作装配电子元器件的电路板;SEFAR PowerHeat NT?布含PET单纤丝、金属丝和导电涂层纤维,几乎可以切成任何形状,拥有高度柔性,导电线与柔性供电棒呈适当角度,并在整个长度上分配电力,从而可均匀地加热整个表面区域;SEFAR PowerSens?是传感网布,主要用于物理变量的测量和监控,可应用于货物运输、安防行业(如入侵探测,将细金属线植入织物内,破坏金属线将触发报警)、汽车工业和保健行业等领域;PowerShield?网布是一款轻质且高透气性的屏蔽网布,能使电磁场衰减高达40 dB。