金属板高速剪切断裂数值模拟的研究

聂静良,李玉贵,徐玉蕊

(太原科技大学重型机械教育部工程研究中心,山西 太原 030024)

0 前言

剪切机是轧钢生产线上用于剪切金属板的关键设备,通常布置在矫直机之后,主要用于剪切定尺、切头、切尾、取样及切除金属板的局部缺陷等[1]。随着科学技术的快速发展,高强度金属板的产量和种类也在不断增加,市场竞争日益激烈,要求钢板生产向连续化、高速化方式发展,同时,对剪切机高效、节能和高精度方面提出了更高的要求。虽然国内许多中厚板生产线都装备了国外先进的滚切剪设备,但是缺乏对剪切理论、剪切力能参数计算、剪切工艺参数等基础理论的研究,导致很多钢厂生产出的钢板质量很难达到国际水平,缺乏国际竞争力[2]。

为了提高滚切剪的剪切效率和剪切断面质量,降低剪切所需的能耗,国内外研究人员做了大量的研究工作,提出了一些关于滚切剪剪切机构和剪切工艺参数的优化方案。太原科技大学为临钢、酒钢、唐钢和汉冶特钢等大型钢铁企业配备了具有自主知识产权的单轴双偏心滚切剪设备,并成功应用于邯郸钢铁厂的中厚板生产线上[3]。孙复森[4]等通过对滚切式定尺剪的结构参数进行优化,解决了剪切过程中剪刃重叠量的均匀性问题,从而提高了钢板剪切断面的质量。

本文以液压驱动高速滚切剪剪切机为研究对象,对带有上剪刃几何参数的高速滚切剪剪切断裂过程进行了DEFORM-3D 有限元模拟,重点分析整个剪切过程中上剪刃几何参数和剪切速度对钢板等效应力分布、剪切断面质量和剪切力的影响,解决了剪切能耗大和剪切断面质量差的问题,为高速滚切剪剪切机构的优化设计提供一定的理论依据。

1 液压驱动高速剪切机理

目前国内常用的金属板剪切技术与装备由于没有考虑剪刃几何参数,并且钢板剪切工艺通常采用机械式剪切,导致无法获得良好的剪切断面质量。鉴于此种原因,提出了一种带有上剪刃几何参数的高速滚切剪剪切方法。该种剪切方法改变了传统的机械传动机构,采用液压缸驱动和纵向压紧装置,通过改变两个液压缸的伸出速度来调节剪切速度,纵向压紧装置可以防止剪切过程中钢板发生偏移,从而实现了高速精密剪切的目的。

液压驱动高速滚切剪是以左右两个液压缸带动复合连杆机构运动,复合连杆机构带动上刀架完成滚动剪切运动[5]。在整个剪切过程中,上刀架一直做左右摆动和垂直往复的复合运动,其结构如图1 所示。整个剪切过程由切入阶段、滚切阶段、切离阶段构成。该剪切设备采用液压传动剪切方案,具有结构简易、维护方便和生产效率高等特点[6]。同时,此种剪切方式改善了关键剪切部件的受力状况,提高了剪切设备的可靠性[7]。

2 剪切工艺参数

图1 液压驱动高速滚切剪结构图Fig.1 Structure diagram of hydraulic high-speed rolling shear

影响金属板剪切断面质量和剪切力的因素很多,主要有上剪刃几何参数、剪切间隙、剪切速度和纵向压紧力等。本文主要通过理论分析和有限元模拟对剪切工艺参数的优化进行研究。

2.1 上剪刃几何参数

在滚切剪设备上,圆弧上剪刃在中厚板滚动剪切过程中起着至关重要的作用,它作为剪切的“刀具”,除了具有长度、高度、厚度、圆弧半径等几何尺寸外,也应具有上剪刃刀尖处的前角γ、后角α、刀尖圆角r 等上剪刃几何参数,如图2 所示。

图2 上剪刃几何参数的描述图Fig.2 The description of upper blade geometric parameters

上剪刃几何参数不仅影响钢板剪切过程中剪切力和剪切断面质量,而且会影响到剪刃自身的使用寿命。因此,上剪刃几何参数的合理选择在滚切剪中起着非常重要的作用。负前角和负后角都会明显增大剪刃与钢板的接触面积,从而增大了剪切过程中的剪切力,而较大的正前角和正后角会缩短剪刃的使用寿命。因此,在保证前刀面与后刀面刃磨质量好的条件下,合适的正前角和正后角可以明显降低剪切力和改善剪切断面质量。另外,较小范围内的刀尖圆角不但不会降低上剪刃的锋利程度,反而会减小剪切区域内的应力集中,从而缓解上剪刃的磨损,提高了钢板剪切的剪切效率。

2.2 剪切速度

剪切速度不但是影响钢板剪切效率的因素,而且也是影响钢板断面质量的一个重要因素。随着剪切速度的增大,材料的塑性变形降低,脆性增加,剪切断面的变形也会减小,钢板在剪切过程中会较早开始断裂,从而缩小了断裂前的变形程度,导致钢板呈现出脆性断裂。断裂面上呈现出平整光滑、毛刺少等良好断面质量。另外,剪切速度的提高在一定程度上减小了剪切材料的摩擦系数,剪切材料的变形抗力也会随之减小,剪切材料变形的均匀性同时得到改善,最终提高了钢板剪切断面的质量。

2.3 剪切间隙

剪切间隙是指上剪刃和下剪刃之间的缝隙,它是影响剪切精度和剪切钢板断面质量的一个关键技术参数。剪切间隙的大小直接影响着钢板剪切断面的质量,其大小与金属板的尺寸和厚度有关。间隙过大会导致塑性变形提前结束,从而造成钢板切不断,塌边和毛刺等不良剪切断面;间隙过小则会导致上下剪刃的重合度降低,从而造成钢板边部出现薄而高的毛刺和二次剪切面。通过模拟和试验分析,剪切间隙的大小与剪切速度,剪切钢板的材料和尺寸均有关。对于带有上剪刃几何参数的高速精密剪切,其间隙可适当地减小,从而提高了钢板的剪切断面质量。

2.4 纵向压紧力

纵向压紧力是指剪切机的压紧装置在纵向方向上对钢板施加的压紧力。目前国内一般采用液压压板,利用液压缸的压力把钢板压住,使剪切时的钢板稳定,这样可以保证剪切钢板的断面质量。纵向压紧力过小时,钢板在剪切过程中会发生偏移,特别是在剪切结束时滑动变得更加明显;纵向压紧力过大则增加了多余的载荷,而且使钢板表面产生压痕。合适的纵向压紧力对剪切面产生的弯曲力矩应不小于钢板断面塑性弯曲的力矩。通常情况下,纵向压紧力为最大剪切力的4%~5%左右。

3 滚切剪有限元模拟及结果分析

3.1 剪切断裂准则

断裂准则的选取在金属板剪切断裂模拟中起着至关重要的作用,合适的断裂准则应符合钢板实际剪切中所产生的表面裂纹和内部裂纹的断裂规律,并能够将该断裂准则应用于有限元程序中。本文的模拟采用Cockroft&Lathem 准则[8],该准则的函数表达式如下:

3.2 有限元模型的建立

采用Pro/E 三维绘图软件和DEFORM-3D 有限元软件,对滚切剪的剪切过程和上剪刃几何参数的描述建立滚切剪有限元模型,并对中厚板进行网格划分。为了真实地反映钢板的剪切变形,减小计算的时间,可对上、下剪刃与钢板的接触区域进行局部网格细分,如图3 所示。

图3 滚切剪的有限元模型Fig.3 Finite element simulation of rolling shear

上下剪刃定义为刚性材料,中厚板的材料选择冷状态下的Q235A 钢板,钢板尺寸为1100 mm×900 mm ×20 mm;剪切温度一般低于150℃,因此可以不考虑热影响;网格单元数为100000~200000;由于钢板剪切的过程是大变形过程,因此Q235A 钢板可采用塑性随动材料模型,该材料模型是与应变率相关的各向同性和随动硬化的混合模型[10]。详细的钢板材料性能如表1所示。

模拟普通滚切剪的剪切速度一般为16 次/min,而模拟带有上剪刃几何参数的高速滚切剪的剪切速度可达到30 次/min,优化后的上剪刃几何参数为前角γ=10°,后角α=5°,刀尖圆角r=0.2 mm。两种剪切方式的剪切间隙分别为1.0 mm 和0.85 mm,纵向压紧力均为150 kN,切入角度均为2.5°。

表1 有限元模拟所用材料力学性能表Tab.1 Material properties in finite element simulation

3.3 等效剪切应力分布的模拟研究

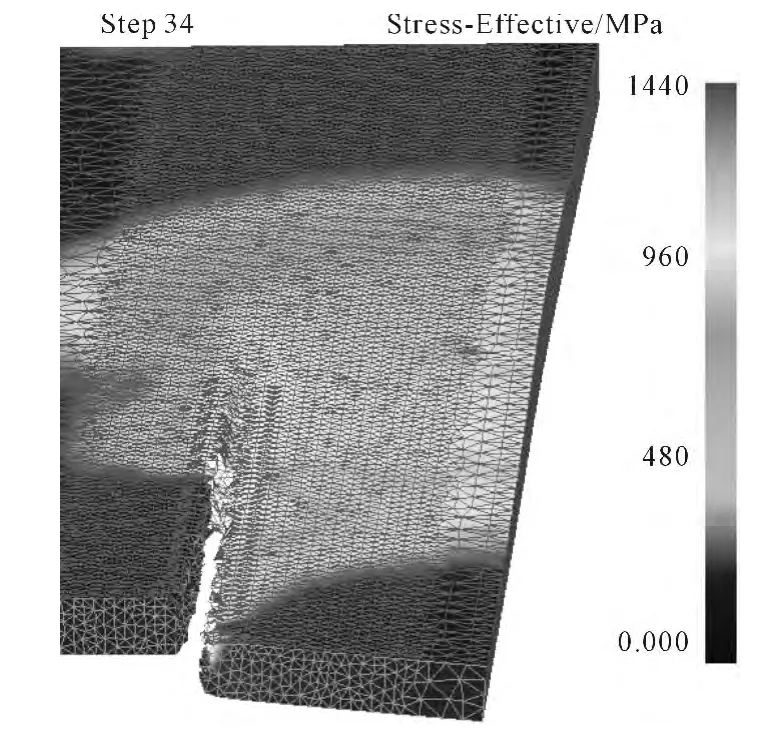

图4 和图5 分别为普通剪切和带有上剪刃几何参数的高速剪切下金属板发生失稳断裂时的等效剪切应力分布情况。

图4 普通剪切断裂时等效剪切应力分布图Fig.4 The equivalent stress distribution of normal rolling shear

图5 高速剪切断裂时等效剪切应力分布图Fig.5 The equivalent stress distribution of high-speed rolling shear

从图中可看出,在剪切断裂瞬间时,等效应力主要分布在被剪切钢板与上下剪刃的接触区域,钢板主要在剪刃刀尖处产生应力集中的现象。与普通速度剪切相比,带有上剪刃几何参数的高速剪切可以使钢板上等效应力的分布更加均匀。同时,由于优化后的上剪刃几何参数的影响,钢板上各区域的剪切应力分布均匀,避免了剪切过程中撕裂现象的出现,从而有利于实现钢板的快速剪切断裂。

3.4 剪切断面质量的模拟研究

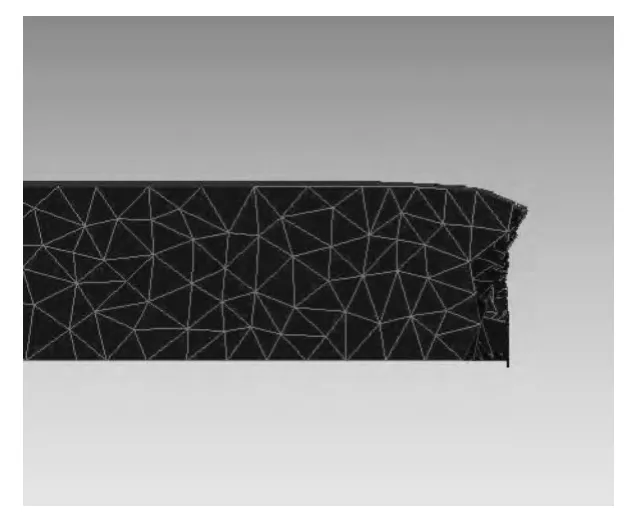

图6 和图7 分别为普通滚切剪剪切和带有上剪刃几何参数的高速滚切剪剪切下金属板剪切断裂后的断面质量图。

图6 普通滚切剪的剪切断面质量图Fig.6 The cross section quality of normal rolling shear

图7 高速滚切剪的剪切断面质量图Fig.7 The cross section quality of high-speed rolling shear

从图6 和图7 中钢板断面质量上看,普通剪切速度下钢板的断面则会出现毛刺、塌角和撕裂等不良断面质量,这给钢板的后续加工带来了很多的麻烦。而带有上剪刃几何参数的高速滚切剪剪切钢板时,由于剪切速度较高,断裂韧度较低,钢板会提前进入脆性断裂阶段,应力集中区域的裂纹主要以脆性解理形式扩展,从而使得钢板的剪切断面质量得到明显的改善。

3.5 剪切力模拟曲线对比分析

图8 和图9 分别为普通速度滚切剪剪切和带有上剪刃几何参数的高速滚切剪剪切的剪切力变化曲线。

图8 普通速度滚切剪剪切力变化曲线Fig.8 Normal rolling shearing force curve

图9 带有上剪刃几何参数的高速滚切剪剪切力变化曲线Fig.9 The shear force curve of high-speed rolling shear with the upper blade geometric parameters

从图8 和图9 中可看出,两种剪切方式下的Q235A 钢板在切入时受到的最大剪切力分别为2.81MN 和2.50 MN,带有上剪刃几何参数的高速滚切剪所得的最大剪切力为普通滚切剪的88.9%;钢板在切断后开始进入滚切阶段,此时钢板所受的剪切力在一定程度上随时间呈现波动变化。相比普通速度下的滚切剪剪切,带有上剪刃几何参数的高速滚切剪在此阶段的剪切力波动较小,当钢板与上剪刃的接触面积达到最大时,钢板所受的剪切力达到最大值,两种剪切方式下钢板所受的最大剪切力分别为1.76 MN 和1.46 MN,此时带有上剪刃几何参数的高速滚切剪所得最大剪切力为普通滚切剪的83.0%。由两种剪切方式下的剪切力峰值可知,带有上剪刃几何参数的高速滚切剪的最大剪切力在切入阶段和滚切阶段均有一定程度的减小。

4 结论

(1)针对滚切剪存在的剪切效率低、剪切断面质量差及高能耗等问题,提出了一种带有上剪刃几何参数的液压高速滚切剪剪切方法,并对该剪切方法的剪切工艺参数进行了理论分析。

(2)采用DEFORM-3D 有限元软件分别对两种剪切方式的剪切断裂过程进行了数值模拟,模拟结果表明,带有上剪刃几何参数的高速剪切可以使等效剪切应力比较均匀地分布于剪切区域,剪断后的钢板断面质量明显得到改善。

(3)通过与普通滚切剪剪切方式进行对比得出,带有上剪刃几何参数的高速滚切剪的最大剪切力在切入阶段和滚切阶段均有一定程度的减小,减小幅度分别为88.9%和83.0%,实现了高效节能剪切的目的。

[1]杨固川.中厚板生产设备概述[J].轧钢,2004,21(1):38-41.

[2]马立峰,黄庆学.冀俊杰.国内外中厚板滚切剪装备技术现状[J].重型机械,2009(2):4-8.

[3]黄庆学,马立峰.梁爱生,等.单轴双偏心定尺滚切剪运动轨迹求解及计算机仿真[J].重型机械,2004(1):41-43.

[4]孙复森,杨惠新,闫晓强,等.滚式式定尺剪机构参数优化研究[J].冶金设备,2008(4):19-21.

[5]韩贺永,黄庆学,马立峰,等.液压滚切剪液压系统的研究[J].四川大学学报,2011,43(3):239-243.

[6]马立峰,黄庆学.新型滚切剪空间剪切机构优化数学模型的建立及应用[J].四川大学学报,2008,40(2):170-174.

[7]Murakawa M,Lu Y.Study on precision shearing of sheet II Burr-free shearing by means of rolling cut shear[J].Journal of the Japan Society for Technology of Plasticity,1995,410:242-246.

[8]COCKROFT M G,LATHAM D J.Ductility and the Workability of Metals[J].Journal of the Institute of Metals,1986,96:33-39.

[9]胡建军,李小平.DEFORM-3D 塑性成形CAE 应用教程[M].北京:北京大学出版社,2011.234-239.

[10]LS-DYNA KEYWORD USER’S MANUAL VOLUME[M].Livermore Software Technology Corporation,2007.