机体主油道加工工艺方案设计与研究

温云刚

(南车玉柴四川发动机股份有限公司,四川 资阳 641300)

机体主油道加工工艺方案设计与研究

温云刚

(南车玉柴四川发动机股份有限公司,四川 资阳 641300)

在不使用专用深孔加工设备的情况下,通过对通用设备增加冷却系统,设计专用刀具,并通过工艺实验结果进行二次设计,最终实现铸件中速柴油机机体主油道加工。改变了传统机体主油道只能铸造,再打磨的方式,提高了柴油机主油道的清洁度,降低了工人劳动强度。

柴油机机体;主油道;加工;刀具

0 引言

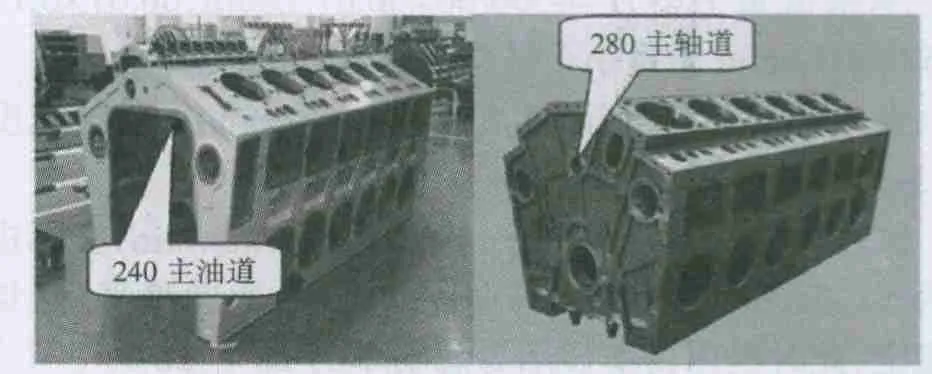

目前,国内中速发动机机体主油道孔大都为铸造成型,如图1所示。铸造主油道会有砂眼、铁包砂、氧化皮等,通常要通过主油道打磨的方式去除,打磨主油道劳动强度大、时间长,工作环境恶劣,并且难免有打磨不到的死角,这样装机后随着柴油机运行一些细小砂粒或氧化物等会被机油冲出进入润滑系统,加剧发动机各部分零件的磨损。

图1 16V240、16V280机体主油道

国外相关产品主油道大都采用机械加工的方式,我公司引进的日本三菱燃气机图纸明确要求机体主油道要机械加工出来。12V三菱柴油机机体主油道直径φ100 mm,长度3380 mm;18V三菱柴油机机体主油道直径φ100 mm,长度5000 mm。我公司现有设备不能够满足加工要求,经过考察加工此类孔的专用设备,价格大约在500万元之上,制作设备的周期在一年以上,且制国内造厂家少。由于试制时间紧迫,我们在现有设备基础上通过设计、优化刀具方案,改进冷却系统实现了机体主油道的加工。

1 设计工艺方案

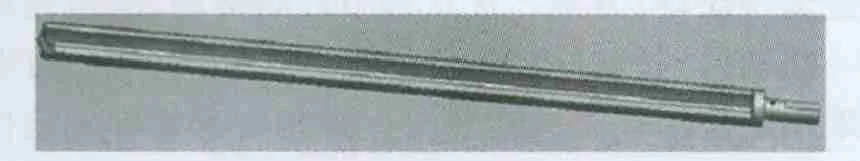

经过多次商讨最终确定可行的加工方案为:现有加工设备+专用刀具+冷却排屑系统改造。根据我们现有设备综合考虑,设备选用数控龙门镗铣加工中心,心主轴功率75 kW,铣头主轴所受最大转矩8000 N·m。刀具采用美国联合机床公司(AMEC)生产的铲钻方案,如图2所示。其特点是内冷排屑深孔一次加工成型。加工12 V三菱柴油机机体主油道采用两头钻孔对接的方式,刀具有效长度1700 mm左右。由于刀具的长度太长,自重使得刀具安装到机床后钻尖下垂3 mm左右。首先采用相同直径的短钻头钻出导向引孔,导向引孔深度200 mm。

刀具参数:刀片直径为φ100 mm;刀杆直径为φ89 mm;长钻头长度为1780 mm,短钻头长度为200 mm;刀片材料为高速钢(表面物理涂层);刀具重量为80 kg;内冷要求为压力1 MPa,流量80 L/min;切削速度为25~40 m/min;进给速度为0.30~0.40 mm/r。

图2 刀具方案

冷却系统由于现有机床的切削液压力及流量不能满足刀具要求,所以采用外冷转内冷的方式。外接水泵通过刀具上的接头转成内冷。

2 工艺试验

2.1 第一次试验

实验目的:验证工艺方案,测量实际加工工艺参数。试件材料为QT400;试件尺寸为2000 mm×280 mm×140 mm。

试验难点及注意事项:钻孔深度深钻到较深处时可能排屑不畅,容易引起铁屑卡住刀片或刀杆,从而破坏刀具。在试验过程中确保冷却液压力,如听到异响或看到孔口冒烟应立即停止试验。

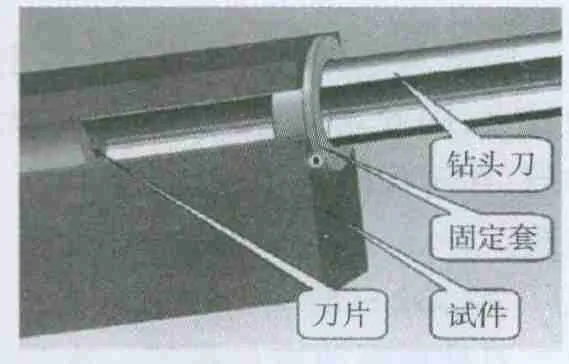

试验过程:1)确定钻孔位置钻出引导孔直径 φ100 mm、深200 mm;2) 将固定套装入长刀杆,安装好刀具,机床在孔中心定位后人工辅助将刀具前端抬起,钻头慢慢开进引导孔内,再将固定套嵌入孔口。3)开启切削液,开启主轴转速设定为130 r/min,进给60 mm/min,开始走刀钻孔。

图3

第一次试验结果:如图3所示,由于钻孔产生的铁屑在孔内堆积,会将孔口定位套推出。钻套滑落后,刀杆的重量完全靠刀片的棱边的支撑,所以固定钻套滑落后,导致内孔被钻头拉伤严重,同时对刀片的损伤很大。固定钻套只能在孔口起支撑作用,当越钻越深时固定钻套的支撑作用逐渐减小,特别是当钻通时固定钻套不起作用,而产生振动。由于固定钻套起不到全程支撑作用,加工的表面质量差,内孔拉伤、啃伤严重,如图4所示。

图4

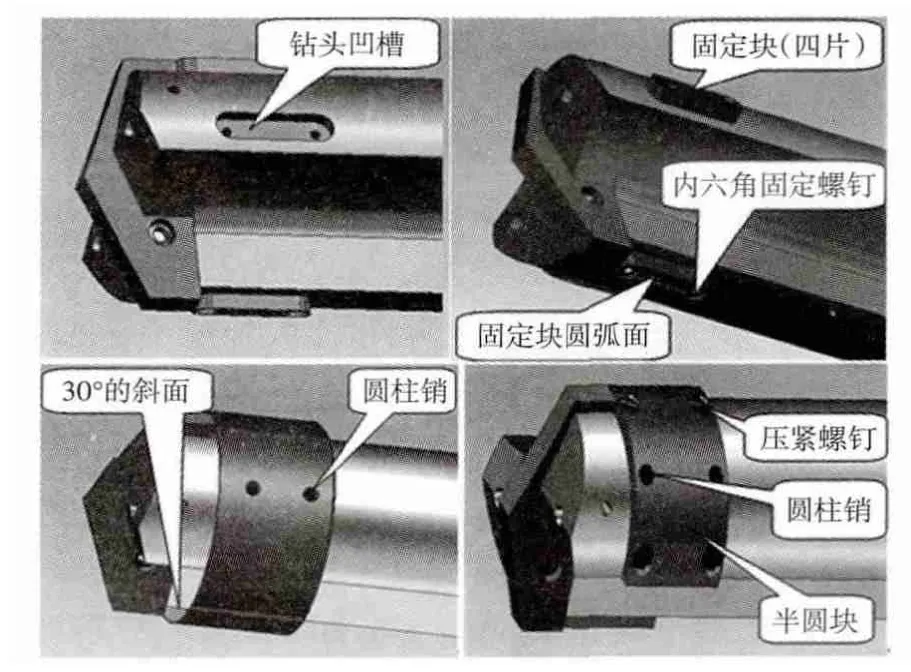

2.2 定位方案调整

为了解决第一次试验中出现的问题,刀具定位由孔口加定位套改为在刀具前端增加定位装置,具体方案有以下3种,如图5所示。第一种方案为在刀具前端增加定位键;第二种方案为在刀具前端增加半圆型定位块;第三种方案为在刀具前端加上定位圈。3种方案对比,方案一优点是不影响排屑,缺点是由于刀具自重下垂,在刀具转动时会交替摆动;方案二优点是不影响排屑,缺点是相对方案一摆动得到较好改善,但依然存在较大风险;方案三由于采用定位圈在刀具转动时任意角度都能起到定位作用,但对刀具排屑有一定影响。

图5 刀具方案调整

综合考虑,定位圈在冷却液出口位置,此处冷却液压力较大,因此定位圈对排屑影响大为减弱,为了更有利于排屑,在定位圈前端磨出30°斜面。最终确按方案三进行整改。

2.3 第二次试验

刀具重新改造后按第一次试验的过程再次进行了加工试验。加工过程中排屑顺畅。孔加工完毕后剖开试件(见图6)可见加工表面光滑,无拉伤情况,粗糙度可达Ra6.3以上。两端对接后在1750 mm范围水平方向最大偏移量为0.8 mm,垂直方向最大偏移量0.65 mm。

2.4 实验结论

1)通过工艺试验,采用直径φ100 mm,有效长度1780 mm的铲钻能够满足三菱机体主油道的加工。

2)表面光滑,无拉伤情况,粗糙度可达Ra6.3μm,优于图纸设计要求。

3)在1.75 m范围上水平最大偏移为0.8 mm,垂直方向最大偏移0.68 mm,计算最大偏移量为±1.05 mm。如果12 V三菱机体主油道对接加工,在长度1700 mm处与孔的理想中心偏移±1 mm左右,如两端方向相反会形成2 mm左右的台阶,方向相同台阶越小。机体内控要求主油道对接后形成的台阶在3 mm以内,试验数据满足内控质量要求。

图6

3 相关试验参数计算

为了防止压力过大安全开关跳闸,此时流量开关保持在总流量的70%最佳(水泵功率为4 kW,扬程为178 m,流量为4 m3/h)。

水泵压力 P=ρgh=1000×9.8×178=1744400 Pa=1.7444 MPa,1.7444×0.7=1.221>1 MPa(水泵压力符合要求)。

水泵流量 Q=V/T=4000/60=66.67 L/min,66.67×0.7=46.67<80 L/min(流量小于钻头加工需要的流量)。

参考切削参数:切削速度Vc=30~40 m/min,进给速度f=0.3~0.4 mm/r。

试验时实际转速为123 r/min(设定130r/min)实际进给为54 mm/min(设定60 mm/min)最佳,运动最平稳,切削稳定,此时机床功率显示为总功率的20%~26%。

切削速度 Vc=πDN/1000=123×100×3.14/1000=38.622<40切削速度符合要求。

进给量f=54/123=0.43。

另由专用软件计算出所需钻削功率11.97 kW,转矩841 Nm机床主轴功率75 kW,转矩8000 N·m,最大钻速600 r/min均在机床参数范围内。

图7 12V三菱机体主油道加工照片

4 结论

通过前期工艺试验确定的最优参数及刀具方案,我们成功地在12V三菱机体上实现了主油道加工,对接钻通总共用时约3h。整个加工过程及最终结果都好于预期,孔内表面粗糙度在Ra6.3~12.5μm之间,中间接刀出台阶小于2mm,如图7。

(编辑 启 迪)

TK429

B

1002-2333(2015)10-0263-03

温云刚(1983—),男,工程师,主要从事中速发动机零部件加工工艺工作。

2015-03-26