高锰钢超声振动车削用量优化研究

徐洪林

(盐城生物工程高等职业技术学校,江苏 盐城 224051)

高锰钢超声振动车削用量优化研究

徐洪林

(盐城生物工程高等职业技术学校,江苏 盐城 224051)

介绍了超声振动切削原理,研究了振幅对刀具寿命的影响。采用MATLAB语言编程,对高锰钢超声振动车削用量进行优化,通过实例对高锰钢超声振动车削用量优化进行了验证。

高锰钢;超声振动车削;振幅;测试研究

0 引言

高锰钢超声振动车削中,我们如果对其车削用量进改善优化,可以得出更好的理论依据,从而指导高锰钢的超声振动车削。此外,对高锰钢生产加工水平的提高,也可提高经济效益。

1 超声振动切削原理的阐述

普通的切削过程中,在刀具上会产生超声波的脉冲,使其有一种振动变化,且这种变化很有规律性,此时切削量也在变化,而且也是有规律的,这就是超声振动切削的原理。超声振动切削自身有很多的优点,即:低温度,削力小,较容易掌握加工的精度。因此较普通的切削,是一种新的切削的方法。在目前大多数的生产加工中,都被广泛运用。在实质上,超声振动切削就是一种脉冲切削。

1.1 超声振动切削的加工原理

1)减少切削摩擦的原理。超声波被加载在刀具上后,反复的振动对夹紧的车削工件不停地切削,脱离时,切削力变化着,切屑与刀具的摩擦从内部转向外部,降低了摩擦因数,这一因数只是原先的1/10,也就是所谓的滑动摩擦因数。因此,大大降低了切割摩擦表面,这样,材料被加工的质量提升是显而易见的。

2)切削液发挥作用原理。因为有规则的振动,空气就作用于切削液,造成了油和水这个本不会融合的物质产生了融合,同时形成了较大能量,切削区域的深处由此注入了切削液,让切削液的作用得到了充分的发挥,切削效率大幅度得到提升。

3)应力和能量集中原理。周而复始的振动,受其作用的刀具,根据该加工件的冲击力,只是在局部受到影响,最易出现问题的刀刃受到其作用力的影响只是在一个小范围内,这样,原先容易发生变化的材料晶格结构,其变化极小,出现加工硬化的可能性大幅降低。材料的可切削性得到了保证。

4)切削时间短原理。超声波是周期性的,在振动周期内属于切削作用力切削的只是1/3,与普通切削时间相比,超声波切削时间更短,切削力比普通切削小得多。

1.2 超声振动切削的特点

和普通切削相比较,超声振动切削的特点是:切削力只有普通切削的1/3~1/10;切削温度低,表面粗糙度值低,加工精度高,提高了切削液的润滑、冷却效果;刀具的使用寿命长,振动切削铸成了切削时比较高的刚性,采用振动切削后,可以在工件表面见到非常明显的七彩状,其耐磨损性和耐腐蚀得到了明显的提高。

1.3 超声振动切削的运用

在实际的工作生活中,和普通的切削进行比较,超声振动切削自身有很多的优势,因而被较多地运用在制造业和通讯业等领域内。有些材料非常难加工,是机械、通讯加工业的难题。但是,这些难加工的材料使用超声切削的方法,问题就会得到解决。通常,超声振动切削主要加工以下材料:冷硬铸铁、不锈钢、高锰钢属于比较难加工的材料,此外,还有工程陶瓷、钛合金、耐热钢、高温合金等;使用超声振动切削加工硬度极高的工件,可使加工精度更高,表面质量更好,如加工高速钢等。

2 优化高锰钢超声振动车削用量

2.1 超声振动车削高锰钢用量的优化

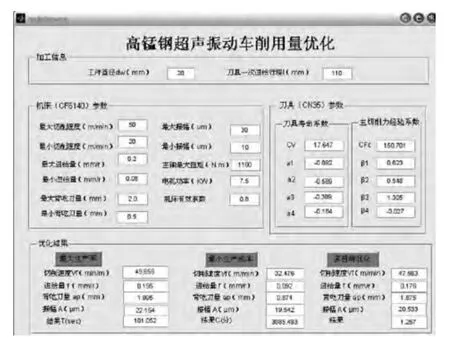

高速铁路中的铁轨材料使用的就是高锰钢。因此高锰钢越来越广泛的被应用。MATLAB语言编程,可以将超声振动车削高锰钢用量程序直观地显示出来,图1就是运用这一语言编程。

图1 超声振动车削高锰钢用量MATLAB语言优化程序界面

2.2 优化高锰钢超声振动车削用量的例证

本文以CF6140机床为例,对优化高锰钢超声振动车削用量的结果进行阐述。

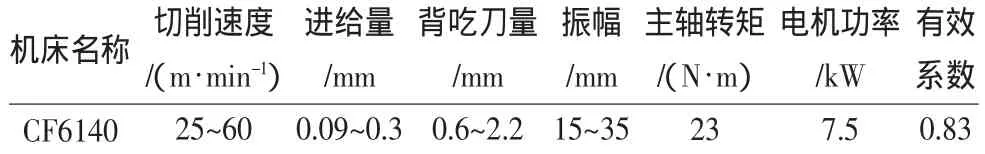

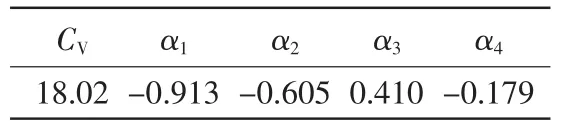

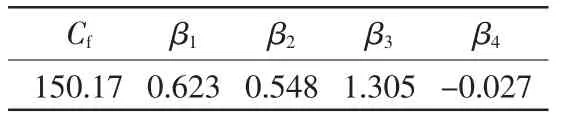

CF6140机床基础参数如表1所示。刀具寿命公式系数如表2所示。主切削力经验公式系数如表3所示。

表1 基础参数

表2 刀具寿命经验公式系数

表3 主切削力经验公式系数

将表1~表3中的控制参数进行设置,将数据代到程序中,将高锰钢超声振动车削用量进行具体的运算。因为输入不同的目标函数,由此也得出不同的优化结果。本文选定设置了几个优化对象,即最大生产率、最小生产成本、多目标函数等,在优化程序的友好界面将具体数据输入,就会出现不同的优化结果。

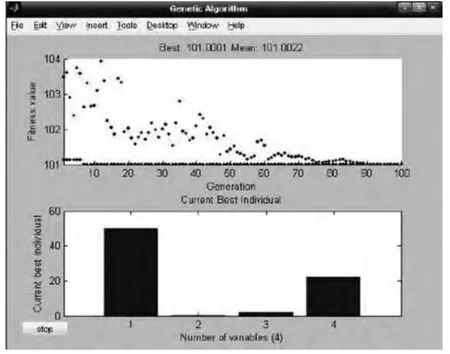

1)最大生产率。将目标函数选择设置为最大生产率,设定超声振动车削高锰钢用量的具体数据,并代入到目标函数和约束条件里面,剩余因素均不考虑,可以选择遗传运算法,交叉、变异运算,最终将优化结果得出,如图2所示。

图2 最大生产率优化结果

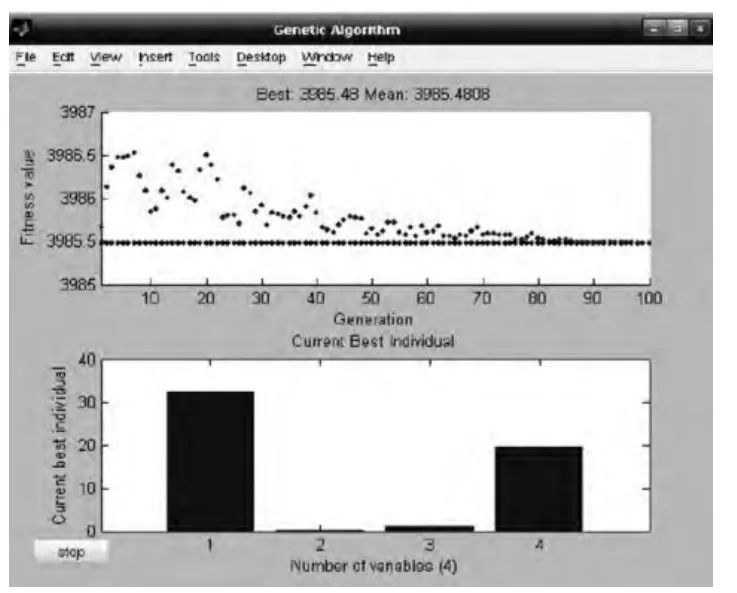

2)最小生产成本。将目标函数选择设置为最小生产成本,设定超声振动车削高锰钢用量的具体数据,并代入目标函数和约束条件里面,剩余因素均不考虑,可以选择遗传运算法,交叉、变异运算,最终将优化结果得出。如果目标函数是以最小生产成本对应高锰钢超声振动车削用量,此结果就是我们最终获得的优化参数,如图3所示。

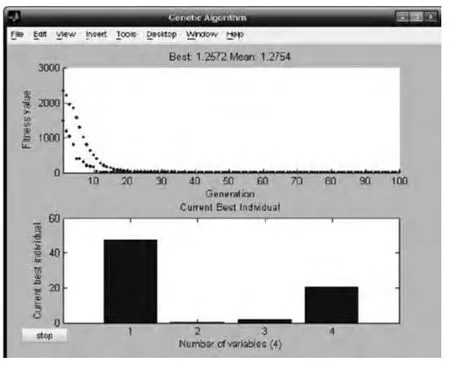

3)多目标函数。与单目标函数的优化过程进行比较,多目标函数的优化过程也是一样。如果目标函数是多目标函数,对应高锰钢超声振动车削用量,此结果就是我们最终获得的优化参数,如图4所示。

2.3 高锰钢超声振动车削用量优化结果分析

如上所述,根据上面得出的优化数据,可见在优化模型基础下,高锰钢超声振动车削用量,在加工效率及经济效益方面,都可以得到很好的结果。这个结论安全可靠,而且具有很强的操作性,非常合理。我国超声振动切削技术发展相对缓慢,根据不同的目标函数,我们得出了优化结果值,并对其以后的进一步研究提供了理论依据。如果车加工表面与工件变化时,只需重新输入具体的参数到优化流程的友好界面,自然得出相应的高锰钢超声振动切削量,操作方便,实用性强。

图3 最小生产成本优化结果

图4 多目标优化结果

3 结语

综上所述,高锰钢超声振动车削,是一项新颖的技术。本文就高锰钢超声振动车削用量优化,建立了数学模型,对其求解中运用了遗传算法。论文将目标函数设定为最高的生产率、参数的最小组合以及兼顾生产成本的多目标功能,通过MATLAB编程语言,以达到最佳的超声波振动车削高锰钢的切削用量。

[1]聂立新,李保定,赵明利.振动切削特点及形成机理分析[J].机械研究与应用,2006(4):20-21.

[2]杨尧.机械加工中“切削用量的优化”方法探析[J].机械研究与应用,2006(4):71,81.

[3]马春翔,潘铭跃,王海丽.弱刚度零件的超声波椭圆振动切削加工[J].南京航空航天大学学报,2005(增刊 1):121-124.

[4]沈浩,谢黎明,韩莹.数控车削中切削用量的多目标优化[J].兰州理工大学学报,2005(5):47-49.

[5]牛国玲,赵黎杰,顾立志,等.振动切削机理的研究状况[J].佳木斯大学学报(自然科学版),2005(3):479-482.

(编辑 明 涛)

TG 51;T P 391.7

A

1002-2333(2015)12-0254-02

徐洪林(1973—),男,讲师,高级技师,主要研究方向为车削工艺和数控机床故障诊断。

2015-08-03