超临界CO2磨料射流流场影响因素的模拟分析*

贺振国,李根生,王海柱,沈忠厚,田守嶒

(中国石油大学油气资源与探测国家重点实验室,北京 102249)

超临界CO2磨料射流流场影响因素的模拟分析*

贺振国,李根生,王海柱,沈忠厚,田守嶒

(中国石油大学油气资源与探测国家重点实验室,北京 102249)

为了揭示超临界CO2磨料射流流场特性,利用计算流体动力学模拟软件,对超临界CO2磨料射流结构及不同因素对射流流场的影响规律进行了研究。结果表明:超临界CO2磨料射流轴向速度和冲击力随着喷距的增大,先增大后减小,即存在最优喷距,喷射压差为10~30 MPa时最优喷距为3~6倍喷嘴直径;喷射压差一定时,围压由10 MPa增至30 MPa对射流速度场及液相冲击力会造成较小的负面影响。通过超临界CO2射流破岩实验对上述2因素进行了辅助对比验证;流体温度由333 K增至413 K,固液两相轴向速度增大,而流体密度降低,导致液相冲击力减弱;磨料浓度由3.0%连续增至11.0%,射流固液两相轴向速度逐渐降低,降幅逐渐减小。

流体力学;超临界CO2;计算流体动力学模拟软件;磨料射流;轴向速度

自20世纪60年代以来,高压水射流技术的研究与应用不断发展,基于该技术的磨料射流切割和射孔工艺已在石油、煤炭、冶金、军工等多个领域得到应用[1-3]。随着应用领域的迅速拓宽,问题和局限逐渐显现,如:造成水资源的浪费、洗井废液难以处理而污染环境以及对硬脆材料进行精密微细加工时的应用局限等。微磨料气射流切割技术是利用气体携带微细颗粒撞击靶件进行切割的技术,其广泛应用使低黏流体携带磨料颗粒进行实际作业成为可能[4-5]。超临界二氧化碳(超临界CO2)流体因具有近似于液体和气体的良好性质而已得到广泛研究与应用。因此,基于磨料射流优良的清洗和切割破碎性能、微磨料气射流的应用可行性以及超临界CO2流体的性质优势,形成超临界CO2磨料射流有望进一步提高射流清洗与切割破碎效果,解除常规磨料水射流在石油工业等领域的应用瓶颈。

超临界CO2是一种特殊的流体,其密度与液体接近且可控,黏度近似于气体,表面张力极低,目前已成熟应用于医药、化工、食品等多个领域[6-7]。理论研究与室内实验证明,利用超临界CO2射流进行破岩可降低门限压力、提高破碎速度[8-10],流体对储层无污染,且可与原油互溶从而增强其流动能力并增大油流通道,尤其对页岩气、煤层气等低孔低渗的非常规油气资源,将更有助于提高其油气单井产量与采收率[11-18],已成为石油勘探开发又一新的研究方向。在超临界CO2射流中加入磨料颗粒形成超临界CO2磨料射流,有望同时发挥超临界CO2流体与磨料射流在射孔与切割作业中各自的优势,而通过模拟或实验手段研究超临界CO2磨料射流结构与流场特性、确定其应用效果成为现阶段研究的关键,为深入系统研究与现场应用乃至非常规油气藏的高效开发奠定理论基础。为此,本文中,利用计算流体动力学计算方法,对超临界CO2磨料射流进行模拟研究,分析其流场特性,对比磨料水射流流场,并揭示射流、环境等因素的影响,证实超临界CO2磨料射流应用于清洗与切割破碎作业的优势。

1 模型的建立

1.1 几何模型与网格划分

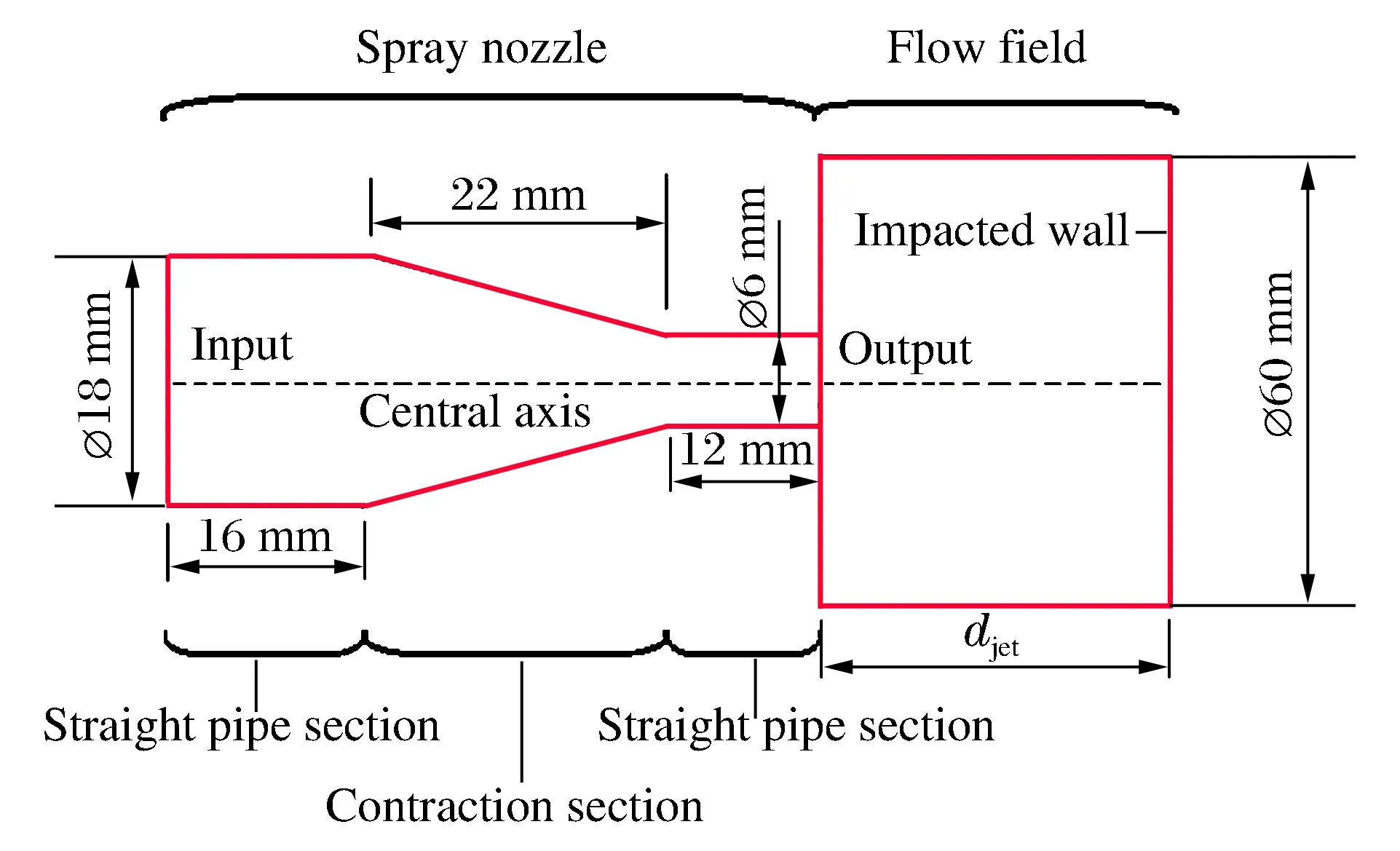

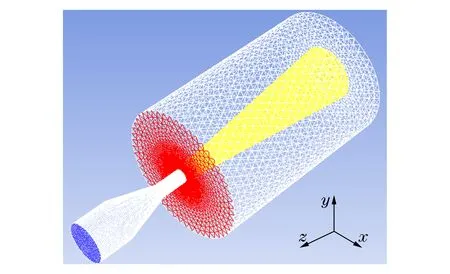

本文几何模型包含喷嘴及喷嘴外一段喷距的流场,喷嘴采用锥形喷嘴模型,由直管段、收缩段和直管段3部分组成,几何模型截面如图1所示。根据室内实验设备尺寸、磨料水射流现场应用以及磨料水射流最佳结构参数[19-22],模拟喷嘴直径为6 mm,直管段长与喷嘴直径之比为2∶1,收缩段的收缩夹角为30.5°。由于从喷嘴收缩段到射流壁面间流体与颗粒的轴向速度较大,且喷射过程中超临界流体的物理性质将发生变化,因此对喷嘴收缩段、直管段以及喷嘴外扩散角为15°的锥形区域进行了网格加密,提高该区域的计算精度。数值模拟区域的三维几何模型,即网格划分效果,如图2所示。

图1 数值模拟区域截面示意图Fig.1 Plane sketch of the geometric model

图2 数值模拟区域的三维几何模型Fig.2 The physical model of the flow field

1.2 控制方程与求解算法

超临界CO2流体对温度、压力较敏感[6],密度、黏度等物理性质易随之发生变化,并影响作业效果。R.Span等[23]通过实验测量,将原有状态方程的形式和参数进行改进,提出了适用于不同流体的状态方程,本文中采用精度较高的Span-Wagner算法[23-24]来计算CO2的热物理性质,其计算精度相对于以VDW方程为基础的立方形状态方程、Peng-Robinson方程以及维里系列状态方程都有较明显提高[16]。该方法采用亥姆霍兹自由能计算其状态参数,其量纲一表达式为:

Φ(δ,τ)=Φo(δ,τ)+Φr(δ,τ)

(1)

式中:δ标况与临界点密度比值,τ为标况下与临界点温度比值,Φo为量纲亥姆霍兹自由能的理想部分一,Φr为量纲一亥姆霍兹自由能的剩余部分。

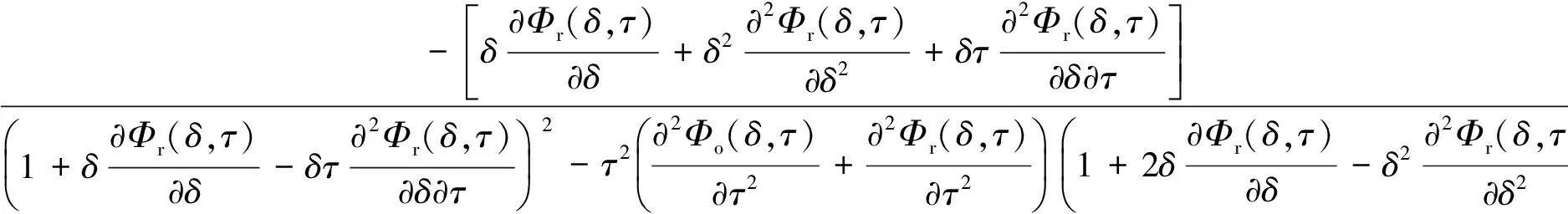

并进而推导出压缩因子Z、定压热容cp、焦汤系数CJ等的表达式分别为:

(2)

(3)

CJ(δ,τ)=Rρ×

(4)

式中:R为比气体常数,本文取值0.189 J/(g·K);ρ为流体密度。

本文中采用Fenghour方法[25]与Vesovic方法[26]分别计算超临界CO2的黏度和导热系数的变化:

μ(ρ,T)=μo(T)+Δμ(ρ,T)+Δcμ(ρ,T)

(5)

λ(ρ,T)=λo(T)+Δλ(ρ,T)+Δcλ(ρ,T)

(6)

式中:T为温度,μo为零密度条件下极限流体黏度,Δμ为密度增大引起的黏度附加值,Δcμ为二氧化碳临界点附近引起的黏度增量,λo为零密度条件下极限导热系数,Δλ为密度增大引起的导热系数附加值,Δcλ为二氧化碳临界点附近引起的导热系数增量。

超临界CO2为可压缩流体,考虑温度和密度在空间的变化,求解方程组包含稳态三维可压缩流体的质量守恒方程、动量守恒方程和能量守恒方程[27]:

(7)

(8)

(9)

式中:u、v和w分别为流体速度u在x、y和z方向上的分量;p为流体微元体上的压力;τxx、τxy和τxz分别为分子黏性作用而产生的作用在微元体表面上的黏性应力τ的分量;Fx、Fy和Fz分别为微元体上的体力,本计算模型中不考虑包括重力在内的诸多体力;K为流体的传热系数,ST为黏性耗散项。

本文研究对象为直射流流场,不存在剧烈的涡旋流动,因此选用Standardk-ε两方程湍流模型[27],对黏性方程进行封闭求解。其中湍动能k方程和湍流耗散率ε方程分别为:

(10)

(11)

式中:ui为时均速度,μ为动力黏度,μt为湍流黏度,Gk为平均速度梯度引起的湍动能k的产生项;C1ε、C2ε、σk和σε为模型常数。

本文中假设磨料颗粒仅受固液相之间拖曳力的作用,因此忽略高压射流中重力等其他作用较小的力的影响。流体流动对颗粒表面的总曳力为摩擦曳力与形体曳力之和:

(12)

式中:CD为拖曳力系数,Ap为颗粒表面积。

1.3 边界条件

喷嘴入口为模型入口,如图2所示蓝色区域;喷嘴出口外侧环面为模型出口,如图2所示红色区域;模型入口与出口均采用压力边界(pressure inlet与pressure outlet)条件;喷嘴出口处与加密网格边界锥面为内部流域(interior)条件,如图2所示黄色锥形区域;其余各面均为无滑移绝热壁面条件。

1.4 离散相

本文中对磨料颗粒采用离散相模型(discrete phase model,DPM)。结合室内实验与现场作业数据[28-29],设置了离散相即磨料属性。模拟颗粒为圆球形,其材质选择与工程用石英砂密度接近的白云石,颗粒粒径设置为0.6 mm(约30目),以垂直入口方向进入模型,为面引射源,初始速度为10 m/s,质量流量约为1.3 kg/s,即体积分数约为7.5%。

2 结果分析

结合微磨料气射流与磨料水射流研究方法[5,29],设计了交叉研究方案,研究每个因素对射流流场的影响规律。喷射距离、围压、流体温度以及磨料体积分数,是对超临界CO2磨料射流流场特性的影响最重要的几个参数,因此逐一进行模拟分析及部分影响因素的实验验证。

2.1 喷射距离

本组模拟中,喷嘴到冲击壁面的距离,即喷射距离djet分别为1.0、2.0、4.0、6.0、10.0和12.5倍喷嘴直径Dn,入口压力pin为40 MPa,出口压力pc即环境围压为20 MPa,射流温度与环境温度(即入口边界温度Tin)均为353 K。如图3所示,分别选取距冲击壁面距离dsw为6和3 mm的2个横断面,分析流体径向分布与轴向变化,并选取磨料水射流速度变化曲线与之对比。图3中曲线显示,径向上,流体速度vf,r由中心向两侧减小,在射流边界出现速度曲线拐点。通过喷距同为24 mm流场中的2种磨料射流对比可见,磨料水射流速度曲线整体变化平缓,而超临界CO2磨料射流在射流边界处变化剧烈,即边界所受摩擦力较小、对射流轴向速度va与射流形态影响较弱;通过2图对比可知,轴向上,距离壁面由6 mm变化至3 mm,射流中心速度vf,a出现衰减,曲线顶端出现明显凹陷,说明射流受到强大返回流冲击而形成中心低速区,射流速度转化为滞止压力,是动能转化为静压能的过程。

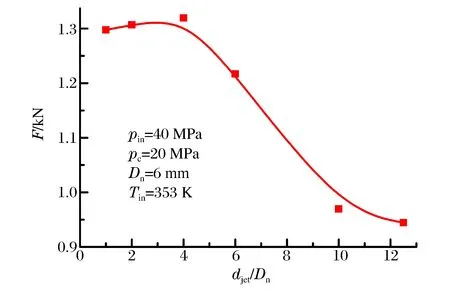

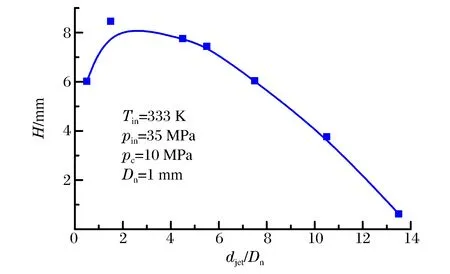

图4 液相对壁面冲击力随喷距变化曲线Fig.4 Jet impact pressure varied with standoff distance

图5 超临界CO2射流破岩实验射孔深度随喷距的变化Fig.5 Perforation depth varied with standoff distance in the sc-CO2 jet rock-breaking experiment

图6 不同喷距流场中颗粒轴向速度随轴向位置的变化Fig.6 Axial velocity of particles at different positions in geometric models with different standoff distances

图4所示为磨料射流中液相对壁面冲击力F的变化曲线,冲击力随喷距增大而先增后减,最大值出现在喷距约为4倍喷嘴直径Dn处,但喷距较小时冲击力未出现明显衰减。这是由于喷距较小时,超临界CO2磨料射流至冲击面后返回流没有充分空间扩散,对射流产生摩擦阻力;但超临界CO2流体黏度较小,产生的摩擦阻力与水相比较小,因此其冲击力与最优喷距处相比变化较小;喷距大于等速核长度后,由于射流能量消耗,冲击力逐渐减小。

对此,开展了测试超临界CO2射流破岩喷射距离影响的对比实验。选取的射流喷距分别为0.5至13.5倍喷嘴直径,得到了如图5所示超临界CO2射流破岩实验射孔深度H随喷距变化曲线。结果发现,超临界CO2射流破岩同样存在最优喷距,但与水显著不同的是:当喷距很小时,破岩效果并无明显下降;最优喷距两侧一定范围内的破岩效果与最优喷距处差别较小。上述规律与超临界CO2磨料射流液相壁面冲击力数值模拟规律吻合。

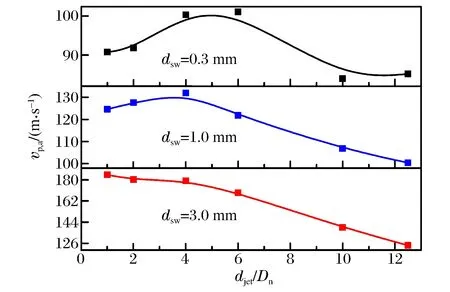

磨料射流切割破碎效果主要与磨料颗粒撞击靶件速度相关,为此,对不同喷距流场中距壁面相同距离处的颗粒轴向速度vp,a进行了模拟。在6种不同喷距流场模型中,采集了距离冲击壁面3.0、1.0和0.3 mm等3处位置的颗粒轴向速度,形成如图6所示曲线。从图中红色曲线可以看出,距离壁面3.0 mm处,流场喷距越大,颗粒轴向速度越小。这是因为,此处液相虽受到返回流冲击而出现速度衰减,但颗粒与流体的速度差使之受到曳力作用而继续保持较高轴向速度;图中蓝色曲线显示,更靠近冲击壁面的1.0 mm处颗粒轴向速度最大值出现在喷距为4倍喷嘴直径的流场中,这是由于颗粒在距离壁面较近时开始受到返回流的阻力作用所导致;图中黑色曲线显示,最靠近冲击壁面的0.3 mm处颗粒轴向速度最大值出现在喷距约为5倍喷嘴直径的流场中,此时颗粒恰好与壁面接触(颗粒粒径D为0.6 mm),故该轴向速度可认为是颗粒撞击壁面速度。综上可知,对颗粒撞击壁面速度而言,喷距同样存在最优值,且比流体对壁面冲击力最优喷距稍大。进一步模拟发现,喷射压差Δp=10~30 MPa时,颗粒撞击壁面最优喷距为3~6倍喷嘴直径。因此,实际应用中应根据作业参数优选喷距,提高作业效果。

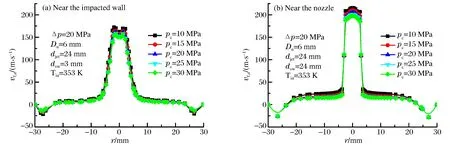

2.2 围压

图7所示为距冲击壁面3 mm(近壁面处)与24 mm(喷嘴附近)的横断面上,流体轴向速度随围压的变化规律。模拟围压为10、15、20、25和30 MPa,喷射压力固定为20 MPa,喷距均为4倍喷嘴直径,射流温度与其他边界温度均为353 K。图中可以看出,速度分布曲线分布差异较小,流场中射流始终保持良好形态,说明压差不变时,随着射流压力与围压同步增加,中心区流体轴向速度减小约9.0%,颗粒最大轴向速度减小约为7.2%,变化较小。

图7 不同围压下流体轴向速度的径向分布Fig.7 Distribution of axial velocity at different confining pressure

图8 超临界CO2射流破岩实验射孔深度随围压的变化Fig.8 Perforation depth varied with confining pressure in the sc-CO2 jet rock-breaking experiment

模拟发现,不考虑围压对壁面滞止压力的影响,射流的壁面冲击力随围压增大逐渐增加但增幅较小。分析认为,壁面冲击力增大是由于超临界CO2流体为可压缩流体,喷射压力增加使流体密度增大、积聚了更多的内能,同时压力增加造成流体黏度增大,在获得相同动能条件下获得的轴向速度降低;但流体性质变化程度有限,因此能量输入保持不变时,没有造成较大速度场变化;在喷嘴下游,围压增大使射流流体密度增加、液相壁面冲击力未减小,考虑到围压增大会增强岩石的抗压强度,因此液相破岩效果会降低,但对磨料颗粒的切割效果无显著影响。

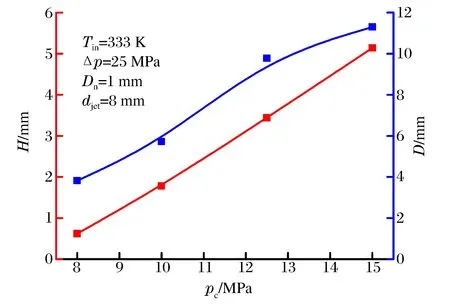

对此,开展了测试超临界CO2射流破岩围压影响的对比实验。实验中喷射压差固定为25 MPa,围压由8 MPa增至15 MPa,得到了图8所示的射孔深度随围压的变化曲线。结果发现,相同喷射压差下,随围压的增大,超临界CO2射流射孔深度有所增大,分析原因为随围压增大,壁面静压增大,因为超临界CO2流体的低黏度与良好的扩散性,流体静压向深层孔隙传递并造成了岩石拉伸破坏,基本符合超临界CO2磨料射流液相冲击力的模拟结果。

因此,在石油工业的实际应用中,随着井深增加,若保持喷射压差不变且不考虑管串磨阻,射流冲蚀破岩或切割套管作业效果不会明显降低。

2.3 流体温度

超临界态CO2流体密度、黏度易随温度变化而变化,并影响其磨料携带能力。为此,通过数值模拟考察流体温度对超临界CO2磨料射流流场特性的影响。模拟过程中,入口流体温度设置为333、353、373、393和413 K,其他温度边界为373 K,喷射压差与环境围压均为20 MPa,喷距为4倍喷嘴直径。

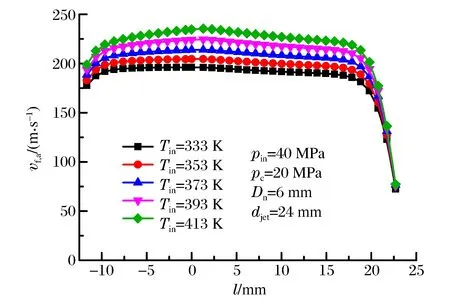

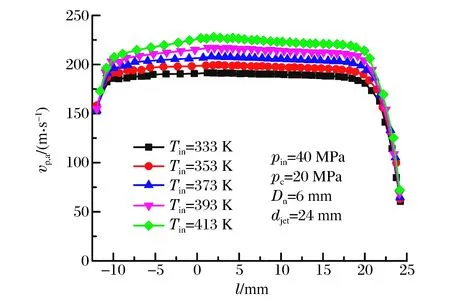

如图9、10所示,随着温度的升高,射流中轴线上固液两相轴向速度均增大。超临界CO2流体温度由333 K增大到413 K,其最大轴向速度由196.1 m/s增大到235.5 m/s,增幅为20.1%,颗粒最大轴向速度由191.5 m/s增大到228.0 m/s,增幅为19.1%。该速度差异与变化显示了超临界CO2流体良好的磨料颗粒携带性能,同时也表明,射流温度在一定范围内变化对其影响较小,因此可保证超临界CO2磨料射流较广的作业范围。

图9 入射流体温度对流体轴向速度的影响Fig.9 Distribution of axial velocity of fluid on the central line at different jet inlet temperatures

图10 入射流体温度对颗粒轴向速度的影响Fig.10 Distribution of axial velocity of particles on the central line at different jet inlet temperatures

图11 流体对壁面冲击力随温度变化曲线Fig.11 Jet impact pressure varied with jet inlet temperatures

图12 不同入射流体温度条件下射流中轴线上流体密度分布Fig.12 Distribution of sc-CO2 fluid density on the central line at different jet inlet temperatures

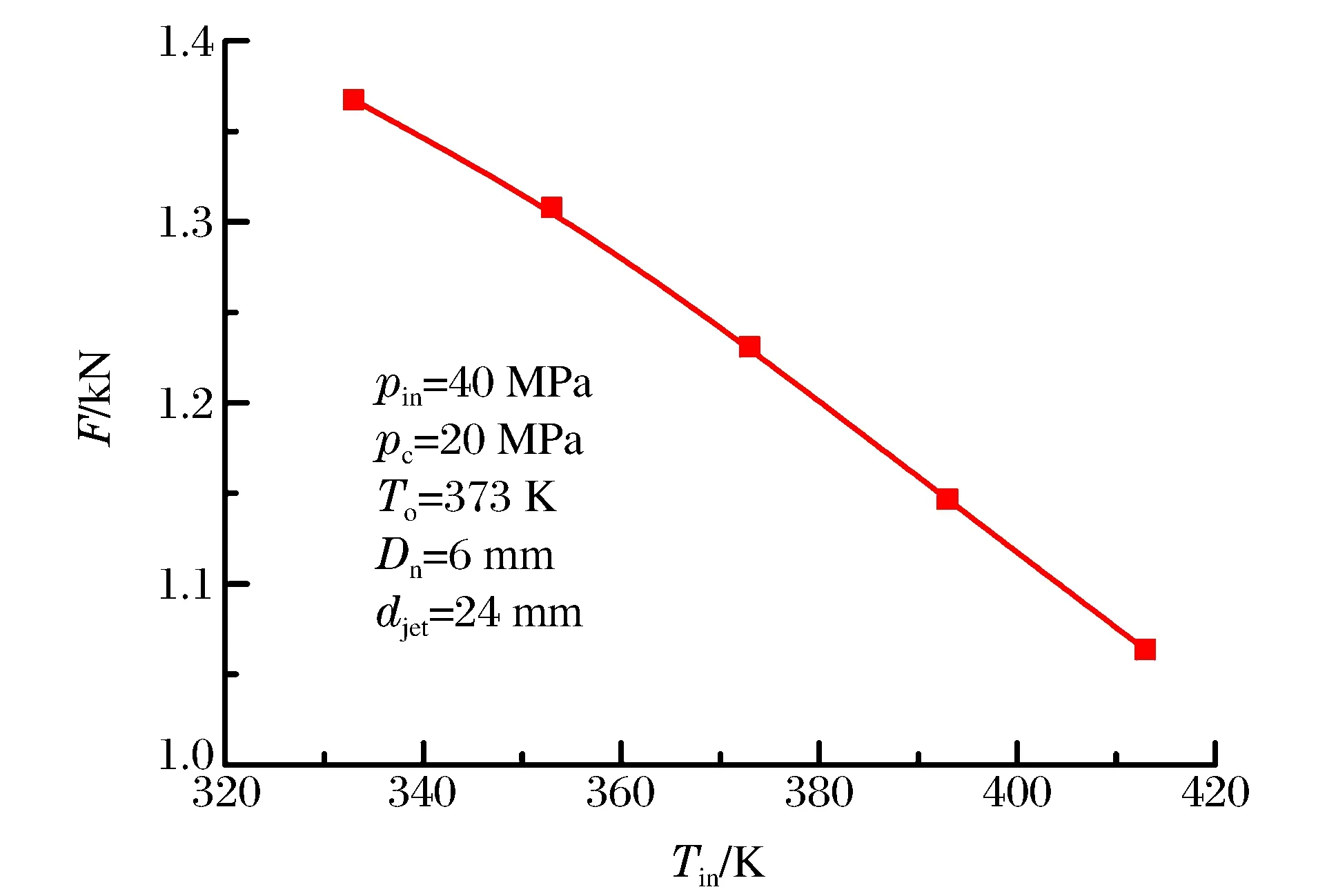

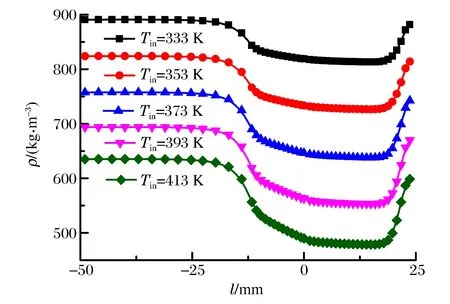

图11所示为不同入射流体温度下,液相对壁面冲击力的变化曲线,图中To为喷嘴外各壁面的温度。可见,随着流体温度升高,射流速度增大,其对壁面冲击力减弱。温度由333 K提高至413 K,壁面冲击力由1 367.3 N减小至1 063.4 N,降低22.2%。那么,对于超临界CO2磨料射流来讲,其液相的传递孔隙流体静压力、增强岩石基质拉伸破坏的能力将受到削弱。

液相对壁面冲击力为单位时间内的动量变化,即与质量和速度相关。模拟发现超临界CO2流体密度和黏度均随温度升高而减小,图12给出了超临界CO2流体密度随温度的变化规律。分析认为,密度和黏度对于射流冲击力是作用相反的一对影响因素,密度减小导致单位时间冲击壁面的流体质量减小,黏度减小使射流轴线速度增大,但密度减小带来的影响大于速度提高带来的影响,导致流体对壁面冲击力减弱,但对于颗粒起主导作用的磨料射流,液相携带颗粒获得更大的轴向速度将有助于提高清洗与切割破碎效果。

2.4 磨料浓度

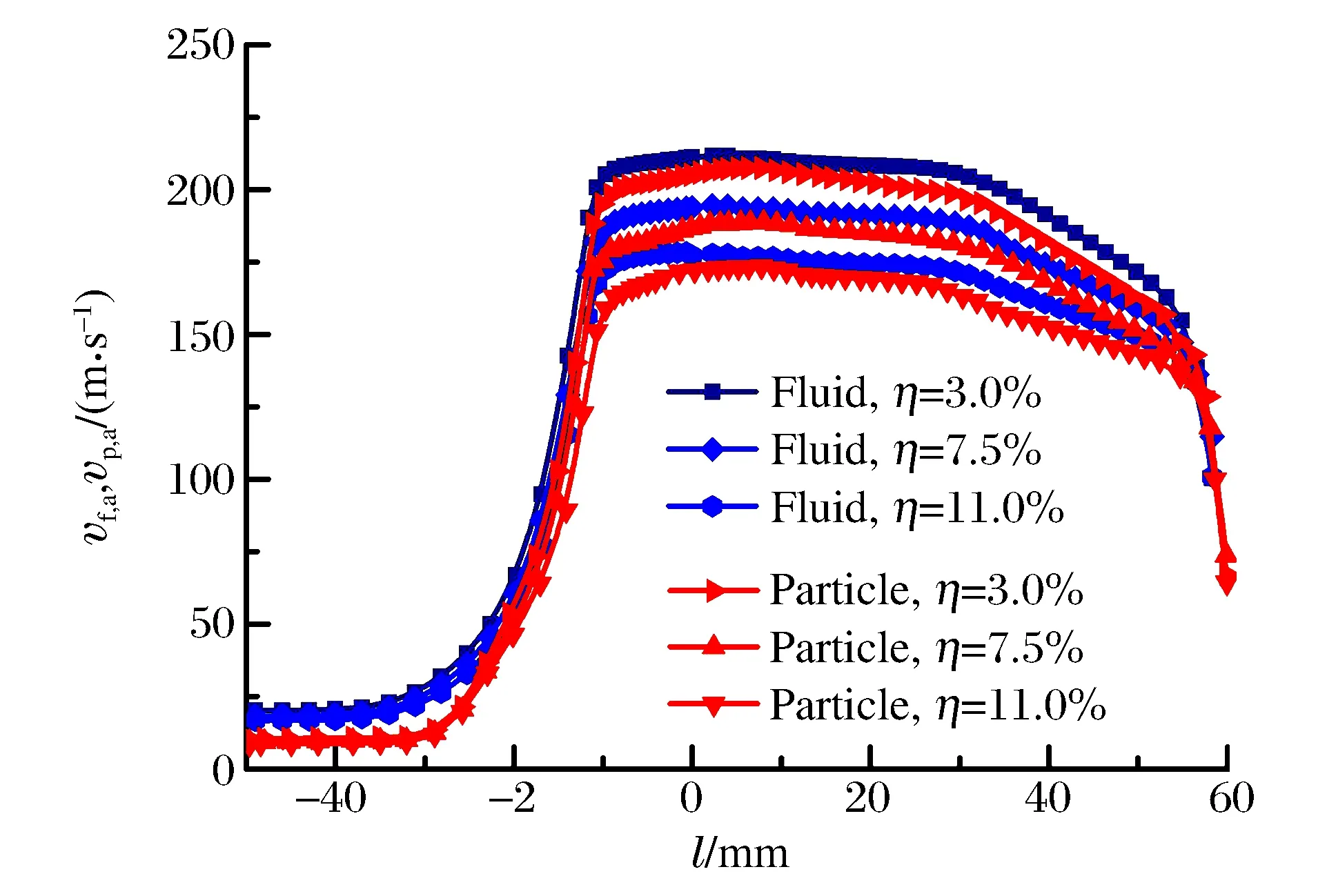

图13 不同磨料浓度下射流固液两相轴向速度分布Fig.13 Distribution of axial velocity of fluid and particles at different concentrations of discrete phase

根据磨料水射流的室内实验与现场应用[20-21],磨料体积分数在5.0%~10.0%可获得最佳切割破碎效果。该组模拟的DPM中,磨料体积分数除7.5%外,另设置3.0%和11.0%,喷射压差与环境围压均恒设定为20 MPa,入射流体与其他边界温度均为353 K,喷距设置为10倍喷嘴直径,使射流速度衰减效果更明显。

图13所示为3种磨料浓度下,中轴线上超临界CO2磨料射流固液两相轴向速度分布。图片显示,射流喷射出喷嘴前固液两相轴向速度曲线均几乎重合,说明磨料浓度对喷嘴内两相初始加速过程影响较小;但射流喷射出喷嘴后,获得的最大喷射速度不同,随着磨料浓度的升高,固液两相轴向速度均降低。当磨料浓度从3.0%增至7.5%以及从7.5%增至11.0%时,流体最大轴向速度分别减小8.2%和8.0%,颗粒最大轴向速度分别减小8.9%与8.3%,降幅逐渐减小。分析可知,提高磨料浓度即提高了单位时间内磨料射流质量,相同的能量输入使液相获得的动能减少,因此液相轴向速度减小,因此其携带颗粒冲击速度同样减小,符合能量守恒定律,并将削弱作业效果。对于磨料水射流而言,磨料浓度在5.0%~10.0%时,具有最佳切割破碎效果,在本文磨料浓度为3.0%~11.0%的模拟条件下,其固液两相轴向速度相对超临界CO2磨料射流较小。由此可知,在相同射流条件下,超临界CO2磨料射流可获得更佳的清洗与切割破碎效果。

3 结 论

(1)随着喷距增大,超临界CO2磨料射流壁面冲击速度与冲击力先增后减,即存在最优喷距,压差为10~30 MPa时,对于磨料冲蚀切割起主要作用的磨料射流最优喷距约为3~6倍喷嘴直径。(2)喷射压差不变时,环境围压对超临界CO2磨料射流速度场的影响较小,围压由10 MPa增大至30 MPa,液相冲击力有所增加,但射流固液两相速度分别降低约9.0%和7.2%,可造成破岩效果下降。(3)随着射流温度的升高,超临界CO2磨料射流速度增大,但流体密度减小,可造成液相冲击力减弱,但磨料颗粒可随液相获得更大轴向速度来提高清洗与切割破碎效果。(4)随着磨料浓度的增大,单位时间内磨料射流质量增加,液相获得的动能减少,因此液相轴向速度减小,所携带颗粒的冲击速度同样减小,符合能量守恒定律,并将削弱作业效果。(5)相同条件下与磨料水射流相比,超临界CO2磨料射流固液两相轴向速度更大、液相冲击力更强,可望在钻井提速、压裂增产等作业中取得更好的效果。

[1] 李根生,沈忠厚.高压水射流理论及其在石油工程中应用研究进展[J].石油勘探与开发,2005,32(1):96-99. Li Gen-sheng, Shen Zhong-hou. Advances in researches and applications of water jet theory in petroleum engineering[J]. Petroleum Exploration and Development, 2005,32(1):96-99.

[2] 李根生,盛茂,田守嶒,等.水平井水力喷射分段酸压技术[J].石油勘探与开发,2012,39(1):100-104. Li Gen-sheng, Sheng Mao, Tian Shou-ceng, et al. Multistage hydraulic jet acid fracturing technique for horizontal wells[J]. Petroleum Exploration and Development, 2012,39(1):100-104.

[3] 杨清文,王晓敏.前混合磨料水射流切割钢板和混凝土的实验研究[J].兵工学报,2005,26(1):133-135. Yang Qing-wen, Wang Xiao-min. Experimental study on the cutting of steel and concrete with the pre-mixed abrasive jet[J]. Acta Armamentarii, 2005,26(1):133-135.

[4] 樊晶明,王成勇,王军.微磨料空气射流加工技术的发展[J].金刚石与磨料磨具工程,2005,145(1):25-30. Fan Jing-ming, Wang Cheng-yong, Wang Jun. Development of micro abrasive jet machining technology[J]. Diamond and Abrasives Technology, 2005,145(1):25-30.

[5] 李全来.微磨料气射流切割单晶硅冲蚀率及切割质量研究[D].济南:山东大学,2009:61-100..

[6] 韩布兴.超临界流体科学与技术[M].北京:中国石化出版社,2005:2-27.

[7] 郭英凯,赵燕禹,王韬.利用超临界流体制备超细粉体的装置和方法:中国,CN 102847488 A[P].2013-01-02.

[8] Kollé J J. Coiled tubing drilling with supercritical carbon dioxide. SPE 65534, 2000.

[9] 杜玉昆,王瑞和,倪红坚,等.超临界二氧化碳射流破岩试验[J].中国石油大学学报:自然科学版,2012,36(4):93-96. Du Yu-kun, Wang Rui-he, Ni Hong-jian, et al. Rock-breaking experiment with supercritical carbon dioxide jet[J]. Journal of China University of Petroleum: Edition of Natural Science, 2012,36(4):93-96.

[10] Wang Hai-zhu, Li Gen-sheng, Shen Zhong-hou, et al. Experimental study on rock-breaking with supercritical CO2jet [C]∥The 10th Pacific Rim International Conference on Water Jet Technology. Jeju, Korea, 2013.

[11] Al-Adwani F, Langlinais J P, Hughes R. Modeling of an Underbalanced Drilling Operation Utilizing Supercritical Carbon Dioxide[R]. SPE 114050, 2008.

[12] 王海柱,沈忠厚,李根生.超临界CO2连续油管钻井可行性分析[J].石油勘探与开发,2010,37(6):743-747. Wang Hai-zhu, Shen Zhong-hou, Li Gen-sheng. Feasibility analysis of coiled tubing drilling with supercritical carbon dioxide[J]. Petroleum Exploration and Development, 2010,37(6):743-747.

[13] 王海柱,沈忠厚,李根生.超临界CO2钻井井筒压力温度耦合计算[J].石油勘探与开发,2011,38(1):97-102. Wang Hai-zhu, Shen Zhong-hou, Li Gen-sheng. Wellbore temperature and pressure coupling calculation of drilling with supercritical carbon dioxide[J]. Petroleum Exploration and Development, 2011,38(1):97-102.

[14] 沈忠厚,王海柱,李根生.超临界CO2钻井水平井段携岩能力数值模拟[J].石油勘探与开发,2011,38(2):233-236. Shen Zhong-hou, Wang Hai-zhu, Li Gen-sheng. Numerical simulation of the cutting-carrying ability of supercritical carbon dioxide drilling at horizontal section[J]. Petroleum Exploration and Development, 2011,38(2):233-236.

[15] 王海柱,沈忠厚,李根生.地层水侵入对超临界CO2钻井井筒温度和压力的影响[J].石油勘探与开发,2011,38(3):362-368. Wang Hai-zhu, Shen Zhong-hou, Li Gen-sheng. Influences of formation water invasion on the well bore temperature and pressure in supercritical CO2drilling[J]. Petroleum Exploration and Development, 2011,38(3):362-368.

[16] 王海柱.超临界CO2钻井井筒多相流流动模型与携岩规律研究[D].北京:中国石油大学(北京),2011:7-50.

[17] Wang Hai-zhu, Shen Zhong-hou, Li Gen-sheng. The development and prospect of supercritical carbon dioxide drilling[J]. Petroleum Science and Technology, 2012,30(16):1670-1676.

[18] Dong Zhao-xia, Li Yi, Lin Mei-qin, et al. A study of the mechanism of enhancing oil recovery using supercritical carbon dioxide microemulsions[J]. Petroleum Science, 2013,10(1):91-96.

[19] Wang Hai-zhu, Li Gen-sheng, Shen Zhong-hou, et al. Experiment on rock breaking with supercritical carbon dioxide jet[J]. Journal of Petroleum Science and Engineering, 2015,127:305-310.

[20] 牛继磊,李根生,宋剑,等.水力喷砂射孔参数实验研究[J].石油钻探技术,2003,31(2):14-16. Niu Ji-lei, Li Geng-sheng, Song Jian, et al. An experimental study on abrasive water jet perforation parameters[J]. Petroleum Drilling Techniques, 2003,31(2):14-16.

[21] 牛继磊,李根生,宋剑,等.磨料射流射孔增产技术研究与应用[J].石油钻探技术,2003,31(5):55-57. Niu Ji-lei, Li Geng-sheng, Song Jian, et al. Investigation and application of abrasive water jet perforation to enhance oil production[J]. Petroleum Drilling Techniques, 2003,31(5):55-57.

[22] 李根生,黄中伟,牛继磊,等.磨料喷射装置及磨料射流射孔、分层压裂方法:中国,CN 200910082408[P].2009.

[23] Span R, Wagner W. A new equation of state for carbon dioxide covering the fluid region from the triple-point temperature to 1 100 K at pressures up to 800 MPa[J]. Journal of Physical and Chemical Reference Data, 1996,25(6):1509-1596.

[24] Span R. Multi-parameter equation of state: An accurate source of thermodynamic property data[M]. Berlin: Springer-Verlag Press, 2000.

[25] Fenghour A, Wakeham W A, Vesovic V. The viscosity of carbon dioxide[J]. Journal of Physical and Chemical Reference Data, 1998,27(1):31-44.

[26] Vesovic V, Wakeham W A, Olchowy G A, et al. The transport properties of carbon dioxide[J]. Journal of Physical and Chemical Reference Data, 1990,19(3):763-808.

[27] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:1-250.

[28] 李根生,牛继磊,刘泽凯,等.水力喷砂射孔机理实验研究[J].石油大学学报:自然科学版,2002,26(2):31-34. Li Gen-sheng, Niu Ji-lei, Liu Ze-kai, et al. Experimental study on mechanisms of hydraulic sand blasting perforation for improvement of oil production[J]. Journal of China University of Petroleum: Edition of Natural Science, 2002,26(2):31-34.

[29] 廖华林,李根生,牛继磊.淹没条件下超高压水射流破岩影响因素与机制分析[J].岩石力学与工程学报,2008,27(6):1243-1250. Liao Hua-lin, Li Gen-sheng, Niu Ji-lei. Influential factors and mechanical analysis of rock breakage by ultra-high pressure water jet under submerged condition[J]. Chinese Journal of Rock Mechanics and Engineering, 2008,27(6):1243-1250.

(责任编辑 张凌云)

A simulation analysis of factors influencing the flow field of the abrasive supercritical CO2jet

He Zhen-guo, Li Gen-sheng, Wang Hai-zhu, Shen Zhong-hou, Tian Shou-ceng

(StateKeyLaboratoryofPetroleumResourcesandProspecting,ChinaUniversityofPetroleum,Beijing102249,China)

To confirm and reveal the characteristics of the flow field of the abrasive supercritical CO2jet, the structure of the jet and the influence of the ambient factors were analyzed through numerical simulation, with the computational fluid dynamics software. Results show that the axial velocities of the fluid and particles on the wall firstly increase and then descend as the standoff distance increases, as well as the impact pressure of the fluid, which means that there is an optimal standoff distance where their peak values exist respectively and it is 3-6 times of the jet nozzle diameter at the differential pressure of 10-30 MPa; given fixed jet differential pressure, increase of the confining pressure from 10 MPa to 30 MPa has a weak negative effect on the axial velocity of the jet fluid. The supercritical CO2jet-breaking-rock experiment was conducted to provide test to the results of the numerical simulation. The velocities of the fluid and particles increase as the temperature goes up from 333 K to 413 K, while the impact pressure of the supercritical CO2fluid becomes weaker because of fluid density decrease as the volume fraction of the abrasive particles is set from 3.0% to 11.0% in a row, the velocity of each phase gradually decreases and the variation gradually gets smaller.

fliud mechanics; supercritical CO2; computational fluid dynamics software; abrasive jet; axial velocity

10.11883/1001-1455(2015)05-0659-09

2014-02-19;

2014-07-14

国家自然科学基金项目(51210006,51304226);国家重点基础研究发展计划(973计划)项目(2014CB239203)

贺振国(1986— ),男,博士研究生; 通讯作者: 李根生,ligs@cup.edu.cn。

O354 国标学科代码: 13025

A