燃煤机组脱硫系统增压风机节能改造

周家材,张开明

(华能铜川照金电厂,陕西 铜川 727100)

燃煤机组脱硫系统增压风机节能改造

周家材,张开明

(华能铜川照金电厂,陕西 铜川 727100)

在设置增压风机的燃煤脱硫机组中,增压风机电耗占整个脱硫系统电耗比重较大。通过对增压风机进行改造,实现降低电耗的目的,对降低脱硫系统及机组电耗有积极意义。某发电厂通过风机叶片改造达到了很好的节能效果。

燃煤机组;脱硫;增压风机;改造;节能

某发电厂一期工程2×600 MW机组配套建设脱硫系统,每套脱硫系统配备 1台增压风机、GGH(气-气换热器),为单炉单塔形式。增压风机选用动叶可调轴流风机,型号为RAF42-20-1。根据运行数据统计,增压风机平均耗电率为0.45%。通过对脱硫系统的实际运行电耗、系统阻力等参数进行统计,初步分析认为,脱硫系统设计阻力高于实际运行值,增压风机的选型偏大,增压风机长期运行在低效区,造成脱硫系统电耗偏高。

1 试验情况

根据运行参数分析,委托专业机构对增压风机进行了性能试验。对1号增压风机分别在600 MW,400 MW和331 MW 3个负荷点进行试验,就流量与风压、阻力曲线与性能曲线、增压风机运行的经济性、增压风机运行的安全性等方面进行试验论证。

1.1 流量与风压

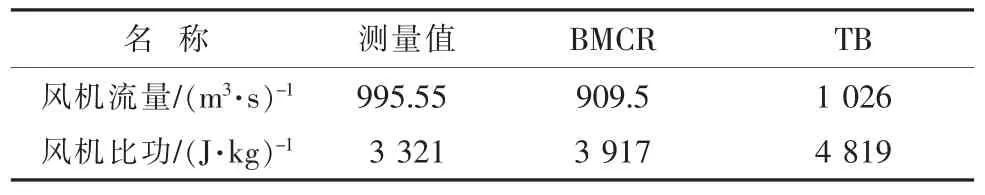

表1给出了600 MW工况时,1号机组增压风机的流量、设计BMCR(锅炉最大连续出力工况)、TB(考核工况)的比较情况。

表1 1号增压风机热态试验实测值与BMCR,TB工况的比较

从表1可以看出:试验600 MW工况下脱硫增压风机的流量值比设计BMCR高8.64%,比设计TB低2.97%。比功比设计BMCR低15.22%,比设计TB低31.09%。设计TB与设计BMCR比较:前者流量比后者高12.81%,前者比功比后者高23.03%。

以上分析说明1号机组增压风机实际运行最大出力与设计BMCR差别较大。

1.2 阻力曲线与性能曲线

将本次热态试验各个工况的风量、风压测量值换算到设计状态下,将其值绘制于制造厂提供的增压风机性能曲线上,其连线即为增压风机阻力曲线。

比较风机阻力曲线及性能曲线发现:

(1)增压风机性能曲线上静叶开度与控制室表盘显示的静叶开度偏差很大,最大达到26%。

(2)1号机组增压风机在600 MW负荷时,静叶开度仅为56.62%(性能曲线上开度),在400 MW和330 MW工况,风机均运行在小流量区,风机性能与系统很不匹配,但风机工作点均位于安全区域内。

1.3 增压风机运行的经济性

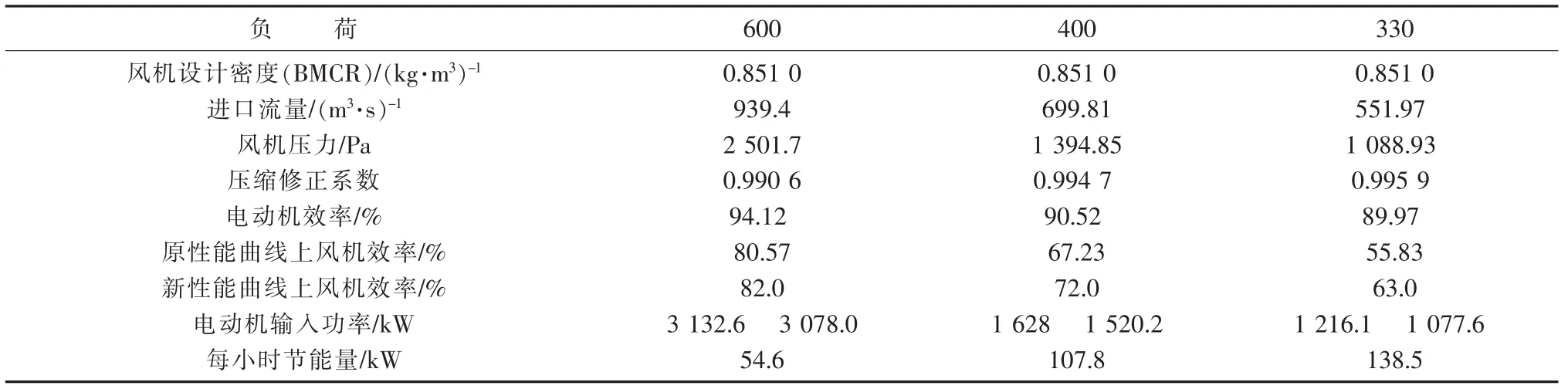

热态试验主要参数见表2。

表2 增压风机热态试验主要结果

表3 风机减少叶片改造后节电量分析

由表2可以看出目前在600 MW,400 MW,330 MW时,1号机组增压风机的运行效率(性能曲线上的效率)仅为80.57%~55.83%,600 MW工况时运行效率(80.57%)比设计BMCR工况效率(86.7%)低6.1%,经济性很差。

综上所述,1号机组脱硫系统阻力特性与现有增压风机性能不匹配,导致增压风机运行效率低,可对其进行改造,提高运行效率,实现节能降耗的目标。

2 改造方案实施及效果

根据以上试验结果及各性能参数的实际值,会同风机厂家、设计单位及相关单位提出增压风机3种改造方案:变频改造、电机高/低速改造、减少叶片数量。经对比,确定实施改造叶片的方案,以达到降低增压风机电耗的目的。

测试发现目前脱硫增压风机运行点并未处在性能曲线的高效区,导致风机电耗较大。引起这一现象的主要原因是目前风机压力裕度选取过大。通过计算,现有风机的压力裕度达40%,这一问题可以通过风机本体改造来有效解决。通过与增压风机原制造厂家进行技术讨论,提出将现有风机叶片数由16片减少为8片。

将各个工况的试验数据(风量、比功)与风机本体改造后新风机的性能曲线进行对比,可以看出:600 MW工况时,新风机性能曲线上,运行效率约81.5%;在400 MW工况时,新风机性能曲线上,风机的运行效率约72%;在330 MW工况时,新风机性能曲线上,风机的效率约63%。各个负荷运行效率的差值就是可能的节电空间,表3给出了具体数值。

脱硫增压风机年运行时间按7 200 h计,高、中、低负荷运行时间若在1年里各占1/3(2 400 h),则每台风机全年节电量为:2 400×(54.6+107.8+ 138.5)=722 160 kWh。

改造前,机组日均发电量为827.6万kWh,增压风机日均耗电3.815万kWh,平均耗电率0.46%;改造后机组日均发电量为842.9万kWh,增压风机日均耗电量为2.937万kWh,平均耗电率为0.345%。增压风机改造节能效果较明显,总体效果好于预期。

3 结语

对脱硫增压风机叶片进行改造,可有效降低脱硫系统耗电率,达到较明显的节能效果。

但改造后增压风机全压下降,应加强对脱硫系统设备的维护,避免因差压增大而影响系统的安全稳定运行。

[1]蔡增机,龙天渝.流体力学泵与风机(第四版)[M].北京:中国建筑出版社,1999.

[2]程永新,胡玲玲.湿法脱硫系统的节能降耗优化措施[J].浙江电力,2014,33(8):35-39.

(本文编辑:徐 晗)

Energy-saving Transformation of Booster Fan of Desulphurization System in Coal-fired Power Unit

ZHOU Jiacai,ZHANG Kaiming

(Huaneng Tongchuan Zhaojin Power Plant,Tongchuan Shaanxi 727100,China)

In coal desulphurization system with booster fans,power consumption of booster fan is the majority of overall power consumption of desulphurization system.By transformation of booster fan,power consumption is reduced,which is of significance to power consumption reduction of desulphurization and units.Through transformation of fan blade,energy saving is well achieved in a power plant.

coal-fired power unit;desulphurization;booster fan;transformation;energy saving

TK223.26

B

1007-1881(2015)02-0050-02

2014-07-02

周家材(1981),男,助理工程师,从事火电厂脱硫设备检修管理工作。