连续油管聚能切割技术在塔河TK511CH井的应用

陈 超,王 珂,金科宇,尹立明

(西北油田分公司采油一厂,新疆 轮台841604)

连续油管聚能切割技术近几年在国内才开始展开研究,并先后在西南、江苏、大庆等油田取得了成功应用。连续油管聚能切割与常规油管切割技术相比,在大斜度井及水平井上作业上具有明显优势,挠性管可将切割装置顺利输送至大斜度或水平井段,同时操作简单、作业效率高。

1 连续油管聚能切割工具串组成

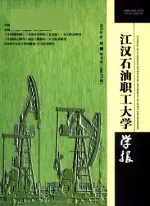

连续油管聚能切割管串(图1)由连续油管接头、马达头总成、聚能割刀组成。

图1 连续油管聚能切割工具串

1.1 连续油管接头

连续油管接头主要用于联结连续油管和井下工具组合,接头用以承受钻井马达所产生的扭矩、振动和加速作用,因此接头的抗拉强度比连续油管大。

1.2 马达头

马达头由双活瓣单流阀及液压丢手两部分组成。1)双活瓣单流阀可防止管内液体回流。

2)液压丢手可在井内工具串发生遇卡事故时打压进行丢手,保证连续油管顺利起出。

1.3 聚能割刀

聚能割刀由液压起爆器、加长枪及聚能切割弹3部分组成。

1)液压起爆器是用来对聚能切割弹进行点火的装置。施工过程中对连续油管内打压至设计起爆压力,起爆器内部剪切销钉被剪断,撞针通过撞击起爆雷管点燃导爆索,实现点火的目的。

2)加长枪起缓冲作用,用来抵消因爆炸造成的轴向推力,避免造成油管变形及工具串脱落。

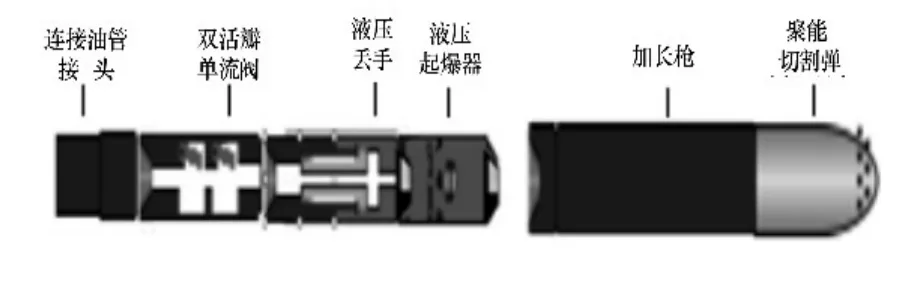

3)聚能切割弹(图2)是聚能切割的核心。聚能切割弹内的火药被导爆索引燃,药型罩在高温高压下形成高能金属粒子沿径向喷出,穿透油管壁,形成切割效果。

图2 聚能切割弹结构示意图

2 连续油管聚能切割原理

通过连续油管注入器将配套连续油管推入油管内预定位置,根据滚筒上计数器进行深度校核,连续油管内打压至起爆器设定起爆压力,点燃导爆索,引爆聚能切割弹上炸药,金属罩在炸药装药爆轰作用下所形成的高速金属射流具有极高的侵彻能力,沿着油管径向向外喷射,将油管切断,建立连续油管与油管间的循环通道,最后通过对管柱施加扭矩,实现连续油管聚能切割解卡的目的。

3 连续油管聚能切割技术的现场应用

3.1 施工井井况

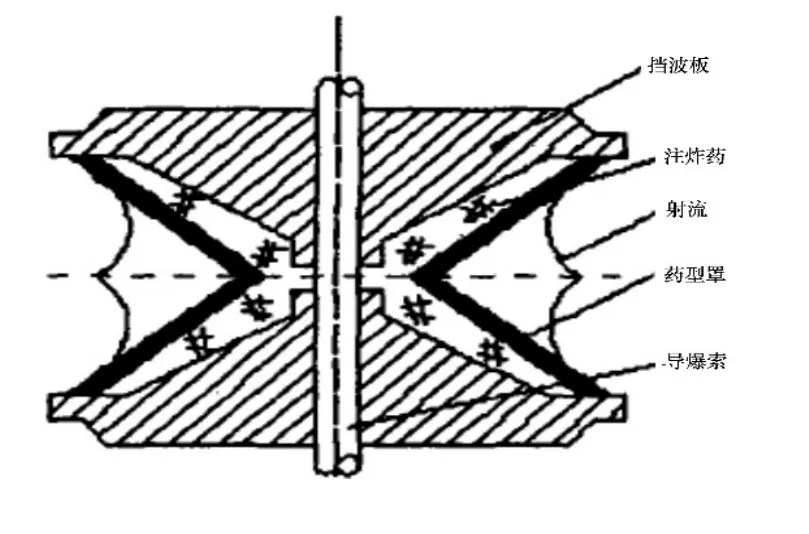

TK511CH井(图3)是阿克库勒凸起轴部所钻的一口开发井。2014年,侧钻完钻,完钻层位奥陶系,尾管为149mm膨胀管,内径为133.9mm。酸压完井后,起酸压管柱过程中分析认为裸眼封隔器胶皮未回缩完全导致管柱遇卡。通过计算,判断遇卡位置为膨胀管管脚位置5 974m,该位置井斜角为75°。为了满足该井后期转抽的生产需要,决定先进行油管切割,再将封隔器处理至井底后机抽完井。由于常规电缆切割的井斜要求不超过60°,在该井井况下,采用电缆切割是不可行的。连续油管聚能切割因其在大斜度井的明显优势,成为本次油管切割方式的首选,也是该技术在塔河油田的第一次应用。

图3 TK511CH井井身结构及井内管柱示意图

3.2 施工设计思路

3.2.1 连续油管选择

在连续油管的选择方面重点从连续油管尺寸及抗拉强度两方面考虑。该井为27/8"油管内切割,作业深度5 483m,考虑13/4"连续油管外径44.45mm,小于油管切割内径62mm,同时计算在作业深度开泵条件下连续油管上提、下放受力在连续油管安全拉力范围(抗拉极限的80% )内,软件模拟连续油管在预计切割位置不会发生锁死现象,满足本井液压切割条件。

3.2.2 聚能切割参数设计

对于聚能切割参数方面的设计,本次作业的深度垂深为5 371m,井筒液密度为1.14g/cm3油田水,根据地温梯度计算该处井温为120℃,选择UQ55型号切割弹(表1)。

表1 UQ55型切割弹参数表

3.2.3 连续油管液垫采用

对于连续油管液垫的液性选择,在考虑连续油管抗外挤强度情况下,尽量选择密度较低的液体。一方面,能降低连续油管起下过程所受拉力;另一方面在起爆器销钉数一定的情况下能增加射孔器材的安全系数,有效避免连续油管不平稳操作可能造成的提前起爆情况发生。本次施工液垫采用密度1.03g/cm3清水,在施工前充填满连续油管。

3.2.4 切割深度校定

在切割深度校定方面,连续油管入深由滚筒上计数器进行计量,但受连续油管在大斜度井段可能发生屈曲现象的影响,连续油管实际入井长度比实际井深位置略长。原井管柱封隔器以下内节流器为管柱缩径处,内径58mm,可作为深度校核的依据。在模拟通井过程中,底带外径59mm模拟切割弹在此处遇阻后,提至下钻过程正常悬重,记录此时连续油管设备的各主要操作参数(包括夹持块夹紧压力、链条张紧压力、滚筒压力和防喷盒压力),在连续油管做标记,再上提6m做标记(切割位置封隔器以上第一根油管下部4m处),作为连续油管聚能切割深度调整的基准深度。

3.3 现场施工

1)现场的连续油管设备试压合格后,连续油管充填清水,进行模拟通井作业,连接通井工具串为:连续油管接头+单流阀0.28m×¢43mm+变扣接头0.1m×¢43mm+穿孔枪1.35m×¢56mm+盲堵0.08m×¢59 mm,总长度1.81m。下至5 480m遇阻1t,试探3次未通过,上提最大的悬重为18.4t,内节流器工程深度5 477.05m。结合滚筒计数器的记数,判断此遇阻位置为内节流器。之后上提油管到正常悬重后在连续油管滚筒处做标记,最后上提6m再做标记(切割位置为封隔器以上4m处),记录此时连续油管设备的主要操作参数。

2)起出模拟通井管柱后,更换切割工具串(连续油管接头+单流阀0.28m×¢43mm+变扣接头0.1m×¢43mm+起爆器0.32m×¢42mm+穿孔枪1.35m×¢56mm+变扣短接0.029m×¢56mm+切割弹长0.078 m×¢55mm),总长度2.157m。然后下至标记位置,调整管柱至设计切割位置5 473.68m。

3)泵车打压,压力最高至14MPa。停泵后,压力突然下降至4MPa,套管环空返液明显的增大。起连续油管出井口,检查切割弹正常起爆,环孔全开,切割弹工作正常。

4)修井机尝试上提下放活动,并配合强扭,未能解卡。经倒扣打捞,验证卡点位置位于水力锚处,膨胀管内径133.9mm,水力锚外径125mm,水力锚未回收完全是本次管柱遇卡的原因。

3.4 应用效果分析

1)连续油管输送聚能切割弹在TK511CH井顺利完成油管切割,但未能解卡,分析原因为依靠经验法计算的卡点位置误差较大,实际卡点位置在本次切割位置以上,造成切割弹顺利起爆但未能解卡。

2)在连续油管校深方面,根据连续油管探得节流器深度较节流器工程深度深,判断连续油管存在一定的屈曲现象,上提连续油管标定切割深度时未考虑这部分影响。一部分上提高度抵消了形变,使得标定的切割位置距离封隔器 <4m,预留偏小,在液压爆破切割过程连续油管存在轴向拉伸,使得切割位置进一步下移。

4 结论及认识

1)连续油管聚能切割是可行的,但在切割前必须确认卡点的准确深度。采用提拉法计算卡点位置,误差较大。在切割前建议采用测卡仪测量卡点位置。

2)大斜度井连续油管聚能切割的关键在于校深,在井内最好有可做参考的缩径位置如节流器、滑套等作为校核参考。同时,在标定切割位置时要考虑连续油管屈曲及液压起爆连续油管轴向拉伸,保留足够的预留量,建议在液压起爆器下安装延时起爆装置,减少打压起爆过程连续油管轴向拉伸。

3)下一步在大斜度井及水平井管柱解卡作业时进行连续油管喷砂切割技术的应用,可实现一趟管柱多次切割,提高切割成功率和作业时效。

[1]陈树杰,赵薇,刘依强,刘业成.国外连续油管技术最新研究进展[J].国外油田工程,2010(11):44-50.

[2]徐永胜,刘家骢.油气井中的切割弹研究综述[J].爆破器材,2003,32(2):26-30.

[3]周崇志,王玲,陈澈.连续油管受力分析方法在水平井作业中的应用[J].天然气工业,2012(4):59-60.

[4]王首强,刘立祥,徐明飞,李达齐.连续管水平井聚能切割技术及应用[J].中国石油和化工标准与质量,2013(11月上).

[5]刘同茹,魏群涛,吴思琼,等.测卡松扣仪及其在卡钻事故检测中的应用[J].石油钻采工艺,2006,28(6):18-20.