基于蓄能利用的节能型协调控制研究

陈小强,罗志浩,李 泉,丁 宁

(国网浙江省电力公司电力科学研究院,杭州 310014)

基于蓄能利用的节能型协调控制研究

陈小强,罗志浩,李 泉,丁 宁

(国网浙江省电力公司电力科学研究院,杭州 310014)

介绍了基于蓄能利用的节能型协调控制的技术要点,研究利用热力系统蓄能技术,开发出基于凝结水节流的节能型协调控制系统,在实现发电机组安全经济运行的同时,满足了电网的调峰调频要求。

凝结水节流;蓄能技术;调峰调频;预测控制;滑压

0 引言

随着电网和电厂之间的关联愈发紧密,电网希望电厂的功率响应能够更加迅速以及机组功率可调范围更大;而电厂则关注机组的安全经济运行,调峰调频会导致机组设备出力的急剧变化,冲击机组热力系统,汽机调门节流增大了蒸汽的压损,增加电厂运营的成本。调峰调频对发电机组产生的不利影响有:机组生产过程控制更加复杂;节流损失增大了发电煤耗,燃烧效率降低;受到热应力的冲击,发电机组金属受热面的寿命降低;满足环保要求的难度增加。

因此迫切需要有新的机组生产过程控制技术,既能保证机组功率的快速响应,又能避免或降低负荷变化引起的机组热能动力损失。基于热力系统蓄能利用的节能型协调控制技术实现了上述目标,该技术通过定阀点滑压设定将汽机调阀控制在节流较小的位置,借助于凝结水节流调负荷与协调控制的结合,保证了机组功率响应在调阀节流较小的位置仍然能满足电网考核要求。

1 定阀点滑压控制

1.1 定阀点的确认

完全从节能的角度看,汽机调阀全开运行是最节能的,但汽机调阀全开运行后,机组失去了对负荷的精确控制,AGC(自动发电控制)和一次调频的考核要求难以满足。图1是某1 000 MW机组在不同阀位下各个负荷段内的发电热耗率,由图1可知,调阀开度在50%左右时,阀门的压损已经显著降低,汽机的热耗率与调阀全开运行时差别不大。综合考虑,如果汽机调阀的目标阀位控制在50%,机组的热耗率较以前有明显改善,同时又能保证机组负荷控制的精确性。

1.2 定阀点滑压修正

1.2.1 定阀点滑压试验

在定阀点滑压运行总策略的指导下,将机组运行方式置为BI(锅炉输入)方式,通过汽机调阀阀限设置,汽机调阀固定为50%。手动调整锅炉燃烧指令,机组负荷达到各个典型负荷点,记录各负荷点下的实际主蒸汽压力,作为定阀位滑压控制的主汽压力设定。

图1 调阀不同开度下的汽机热耗率

通过试验获取的定阀点滑压曲线受到诸多因素影响,如冬季、夏季环境温度变化导致凝汽器真空变化,通过试验获得的定阀点滑压控制曲线往往与实际工况偏离较多;过热汽温、再热汽温偏离设计工况也会使实际汽机调阀的阀位偏离设定。因此,需要对定阀点滑压控制曲线进行修正,将凝汽器真空、过热汽温、再热汽温的变化纳入修正。

1.2.2 定阀点滑压修正计算

针对一台具体的汽轮发电机组,在机组运行参数和热力系统运行状态都变化不大的情况下,机组负荷与主蒸汽流量成一一对应的变化关系,而主蒸汽流量又与汽机调阀开度、主蒸汽压力成正比例变化关系,所以可以采用下面的关系式来表述机组负荷、主蒸汽压力以及汽机调阀开度之间相互关联、相互制约的关系:

式中:Ng为机组负荷;P0为主蒸汽压力;Cv为汽机调阀开度指令,它可以看作一个线性化的、反映几个汽机调阀开度的综合参数。

通过定阀点滑压试验确定了汽轮机滑压运行优化控制曲线之后,在机组滑压控制曲线实际应用过程中,如何应对机组运行参数调整、热力系统运行状态改变等因素对滑压运行性能的影响,是大型汽轮机滑压优化策略研究需要解决的一个实际问题。为此,提出了滑压优化修正策略——采用滑压修正因子对机组滑压运行控制曲线进行修正,使汽轮机在实际滑压方式下能一直保持最佳滑压阀位[1]。

按照滑压偏差修正法对机组滑压控制曲线进行修正后,式(1)所表述的机组负荷、主蒸汽压力以及汽机调阀开度的关联关系式可以转变为:

式中:Cn为机组运行参数变化对机组负荷的总修正系数,Cn=Cn1×Cn2×…×Cnk,其值为各项运行参数偏差对机组负荷修正系数的乘积;CP为机组热力系统运行状态变化对主蒸汽压力的总修正系数,CP=CP1×CP2×…×CPk,其值为各项热力系统偏差对主蒸汽压力修正系数的乘积。

引入运行参数对滑压控制曲线的负荷进行修正的计算方法,就是根据汽轮机实际运行时的凝汽器压力、主汽温度、再热温度等与设计值的偏差情况,计算得出各项运行参数变化引起机组负荷相应变化的修正系数Cn1,Cn2,…,Cnk,将这些修正系数的乘积与机组实际运行负荷相乘(Cn×Ng),就可以计算得到修正后的机组负荷,并以此作为机组滑压控制曲线中的横坐标。

同样地,引入热力系统运行状态变化对滑压控制曲线的主蒸汽压力进行修正的计算方法,就是根据实际机组对外供热流量以及加热器投运与否等各项运行状态改变引起主蒸汽流量的变化幅度,求得对主蒸汽压力(在调阀开度不变时,主蒸汽压力与主蒸汽流量成正比例变化关系)的各分项修正系数CP1,CP2,…,CPk,以这些修正系数乘以从机组滑压控制曲线中查到的主蒸汽压力(纵坐标参数)P0,就可以计算得到修正后的机组主蒸汽压力(CP×P0),并以此作为机组滑压控制的目标值。

实际机组运行中,主蒸汽温度、再热蒸汽温度一般都以额定值作为控制目标,变化幅度不大,只有凝汽器压力随着冬季、夏季的环境温度改变而有较大的变化,所以可以取凝汽器压力作为主要的变化影响因素,对机组负荷进行修正。又如机组热力系统的加热器、给水泵等设备一般都处于正常的运行状态,而相对于其它运行热力系统变化因素而言,机组对外供热与否对汽轮机主蒸汽压力(以调阀开度不变为控制条件)的影响较大,所以可以将供热流量变化作为主要的影响因素对主蒸汽压力进行修正。

为了有效排除凝汽器压力变化对机组滑压控制曲线应用的不利影响,在机组滑压控制中引入“凝汽器压力修正因子”的概念,并以Cn1表示凝汽器压力修正因子,Cn1可由下式计算得到:

式中:ΔPc为凝汽器基准压力与运行压力之差,通常取凝汽器设计压力作为基准压力;C0为凝汽器压力每变化1 kPa对机组出力的修正系数,可根据制造厂提供的设计资料选取,也可通过现场试验获得[2]。

1.2.3 定阀点滑压闭环修正

利用定阀点滑压试验确定机组的基本滑压曲线,再根据定阀点滑压修正对基本滑压曲线进行修正,确保汽机调阀工作在固定阀位。

因为修正系数的计算误差和机组运行过程中不可测干扰因素的存在,生产过程中实际阀位与设定阀位会有偏差,因此根据设定阀位、实际阀位设计了压力设定的闭环修正。

闭环修正的要点包括实际阀位的计算、闭环修正输出幅度的限制、变工况与稳态工况采取不同的调节参数等。

机组运行中,汽机调阀的开度总是在不断地变化,因此修正时要取一定时间内的调阀阀位反馈均值。另外,汽机调阀超过65%后的反馈值需要做弱化处理。

当机组处于较大幅度的变工况时,闭环修正的调节参数要弱化处理。由于滑压闭环修正输出改变后,锅炉主控调整燃烧直至实际主汽压力响应,其过程时间较长,为了避免滑压闭环过度修正,需要对闭环修正输出的幅值做限制,不同负荷下的限值有所不同。

2 凝结水调负荷

调峰调频要求机组功率快速改变,而依靠锅炉热负荷的变化来实现机组功率的改变过程过于缓慢,因此需要利用机组的蓄能。利用发电机组热力系统内的蓄能,可以最大限度地降低汽机调阀的节流,帮助燃煤发电机组快速改变功率输出。

利用热力系统内蓄能主要有以下方法:改变给水流量(直流炉增加,汽包炉减少);增加减温水量;高压、中压调阀节流;中压缸排气旁路;过热器、再热器旁路;高压加热器(高加)旁路、低压加热器(低加)旁路;高加抽气节流;除氧器抽气节流;低加抽气节流;凝结水节流[3]。

上述方法中,有些方法降低了发电机组的效率,如高压、中压调阀节流;有的则增加了热力系统内金属受热面的热应力冲击,如改变给水流量和增加减温水量;有的则需要增加昂贵的设备(泵、阀门),并且使系统运行更加复杂。因此,国外的机组普遍采用低加抽气节流和凝结水节流的方法。

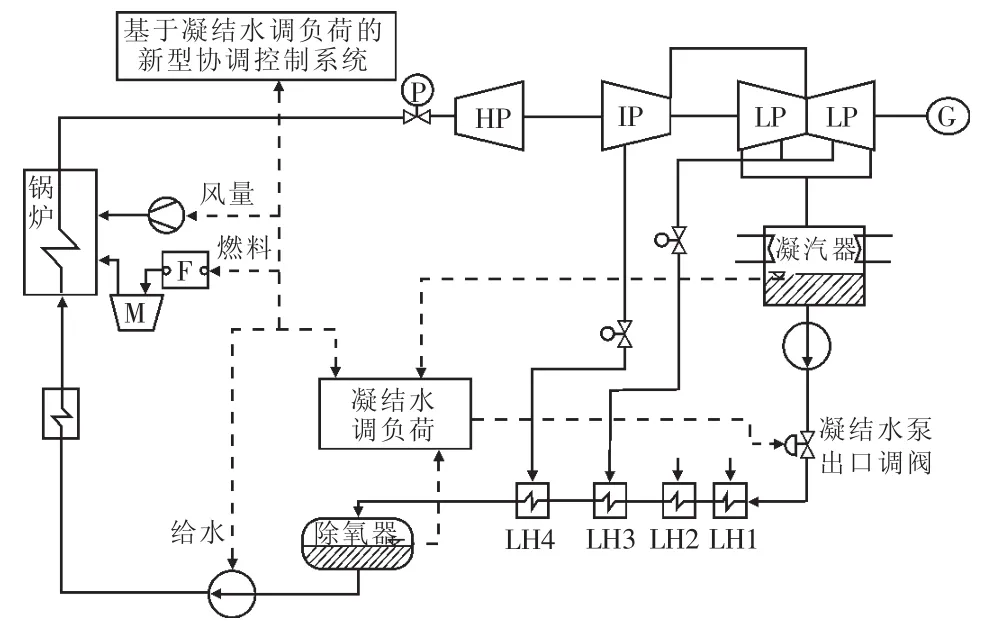

2.1 凝结水调负荷的原理

凝结水节流调频的原理如图2所示,凝结水流量调节阀和到各级低压加热器的抽汽控制阀(如果有)迅速节流或者全部关闭,这样抽汽就一直到汽轮机最末级做功。短时间内机组功率会迅速增加,理论上最多可增加机组出力的7%,所需时间约为30 s。这样的动态响应可以满足电网调峰调频的要求,提高机组整体效率约0.5%。

图2 凝结水调负荷

凝结水节流控制可以直接融入协调控制系统,根据瞬间的功率指令和当前凝结水节流所能提供的蓄能,判断出机组功率迅速增加的来源,是通过锅炉燃烧的超调或是持续激活凝结水节流来释放蓄能。

2.2 凝结水节流试验

理论上凝结水节流的功率响应快速且幅度满足调峰调频要求,但实际凝结水节流会引起加热器、热井等水位波动。在确保系统安全运行的前提下,对某1 000 MW机组进行了凝结水节流试验,以验证凝结水节流的做功能力,从而获得凝结水流量与机组功率之间的特性关系。

分别在900 MW,800 MW,600 MW稳态工况下(锅炉保持燃烧率不变,汽机调阀全开)进行了凝结水节流试验。

900 MW负荷段下进行了2次凝结水节流试验,一次凝结水流量从1 768 t/h下降至925 t/h,功率从922 MW上升至941 MW;另一次凝结水流量从1 821 t/h下降至1 168 t/h,功率从 914 MW升至938 MW,上升迟延较小,上升后能维持约3 min。

800 MW负荷段下进行了2次凝结水节流试验,一次凝结水流量从1 602 t/h下降至1 021 t/h,功率从815 MW上升至836 MW;另一次凝结水流量从1 613 t/h下降至862 t/h,功率从815 MW上升至830 MW,迟延较小,上升后维持时间超过3 min。

600 MW负荷段下进行了1次凝结水节流试验,凝结水流量从1 200 t/h下降至865 t/h,功率从608 MW上升至616 MW,功率上升迟延较小,上升后维持时间超过4 min。由于600 MW工况下凝结水流量在1 200 t/h,为了避免凝结水泵再循环阀门的开启,没有进行更大流量的凝结水节流试验。

由上述试验得出凝结水流量与机组功率关系曲线如图3所示。

图3 各个负荷点下凝结水流量减少与机组功率增加关系曲线

根据试验情况可以看出:

(1)凝结水节流后机组功率上升迅速,几乎无迟延。

(2)凝结水流量减少引起的功率增加可以达到30 MW。

(3)凝结水节流与机组功率增加并非线性的关系,从900 MW和800 MW的2次试验来看,当凝结水流量下降650 t/h左右时,功率上升达到最高点,更大幅度的凝结水流量减少所引起的功率增加反而减少。

(4)凝结水节流后引发的功率增加能维持较长时间,可以达到3~5 min,甚至更长;3~5 min的凝结水节流对除氧器水位、热井水位、5号和6号低压加热器水位有一定程度的影响,但加热器液位的变化均在安全线内,距离保护动作值还有较大裕度。

(5)凝结水节流会对给水泵密封水的回水温度造成一定影响(给水泵密封水来自杂用水的机组),5次凝结水节流试验中,只有1次给水泵密封水回水温度高,联锁启动了给水泵密封水的管道加压泵。

(6)凝结水节流恢复后,随着凝结水流量快速增加,机组负荷会快速下降。

(7)试验期间,电厂人员在就地对凝结水管路、凝结水泵本体进行了振动测试,发现凝结水瞬间节流800~900 t/h,对机务系统的影响完全在可承受范围。

2.3 凝结水节流控制策略的实施

凝结水调负荷在某1 000 MW机组得到具体应用,根据目前1 000 MW机组升负荷难、减负荷易的特点,对凝结水节流调负荷模块进行了简化,即凝结水节流调负荷只做节流,不做增流。

该1 000 MW机组稳态运行下汽机调阀的目标阀位是50%,在变负荷过程中,如果是减负荷,只要锅炉燃烧前馈基本得当,汽机调阀从50%往下关,其控制负荷的精度和空间都是有保证的。而在升负荷过程中,如果汽机调阀从50%开始往上开启,一般到65%后,虽然汽机调阀持续开大,但机组负荷增加的趋势立即变缓,如果实际主汽压力下降,很有可能出现汽机调阀开大,而实际机组负荷降低的情况。因此凝结水调负荷只做节流增负荷,没有做增流降负荷。

该机组凝结水泵变频改造后,除氧器上水主调阀保持全开,上水靠凝结水泵变频来控制。传统的除氧器液位控制采用三冲量调节,主调负责除氧器液位控制,副调负责凝结水母管流量控制,稳态工况下,主调输出大致与各级高压加热器至除氧器的疏水流量相等。

一旦凝结水节流信号触发,凝结水节流模块根据协调控制系统送来的负荷调节指令,转换成对应的凝结水流量减少量,将原先的除氧器水位控制主调输出保持,两者叠加后形成凝结水流量控制的设定值。

为了加快凝结水节流调负荷的响应速度,对凝结水流量变化与凝结水泵转速输出进行折算,得出凝结水泵变频器控制凝结水流量的前馈分量。当凝结水节流指令撤出后,凝结水节流的前馈分量按一定速率缓慢衰减至零,这是为了避免发生凝结水节流前馈分量快速恢复,凝结水母管实际流量快速增加,机组负荷立即减小,影响机组协调控制的情况。

2.4 凝结水节流的安全控制

凝结水节流动作后,凝结水流量快速降低,除氧器水位会快速下降。另外,随着凝结水流量的减小,低压加热器因为低温工质的减少,水位会下降。除了需要考虑加热器水位外,还要考虑热井水位,凝结水流量降低后,热井水位会上升。此外,凝结水精处理系统对凝结水入口压力有要求,不得低于1.2 MPa,否则凝结水精处理系统会撤出。

为避免凝结水节流期间出现凝结水母管压力过低、加热器水位超标导致加热器退出等故障,在凝结水节流的设定值生成回路上,如果凝结水母管压力、除氧器水位、热井水位的变化超过一定范围,则部分抑制凝结水节流的幅度。

从凝结水节流试验的结果看,凝结水节流对除氧器液位的影响最大,其他如加热器、热井液位的控制,可以通过增加前馈、微分环节等加以改善,从而确保上述系统的液位控制在安全范围内。

为了确保除氧器液位的安全,需要计算出凝结水节流对除氧器液位的影响,或者除氧器从不同的液位下降所能提供的节流空间,这就需要根据除氧器的物理尺寸、除氧器内饱和水的密度等进行计算。

除氧器任意高度俯视截面的两边呈半圆、中间为长方形,其中,长方形的长度从结构图上可以直接读出,关键是求出长方形的宽度,即两边半圆的直径。

从侧视图上可以看出,俯视截面中长方形宽度的大小取决于与该俯视截面与除氧器几何中心线的高度(距离)。除氧器侧视呈圆形,该圆的半径可以直接读出,若某俯视截面与除氧器几何中心线的距离已知,则可求出该俯视截面的宽度。至此,除氧器任一截面的表面积即可以根据其与除氧器几何中心线的距离为变量求出。

当除氧器液位在一定范围内变化,如果液位变化没有超过除氧器几何中心线,即液位在几何中心线上部或下部变化,则按照上述方法进行积分求解。如果液位变化超过除氧器几何中心线,则以除氧器几何中心线为界限,分成两部分求解后相加。这样就可以求出除氧器液位在任何范围内波动所产生的蓄水量体积变化,再根据实时的除氧器压力、温度,求出实时的密度,最终确定凝结水节流后,凝结水流量变化量、持续时间与除氧器液位波动范围。

3 系统投用效果

图4为凝结水节流投用效果图,可以看出,凝结水节流模块投用后,有效改善了机组升负荷的调节品质。随着AGC指令的摆动,锅炉燃烧难免会出现能量不平衡,当主汽压力低于设定或处于下行过程,一旦AGC指令增负荷,机组实际负荷在短时间内往往难以快速上升。凝结水节流模块投用后,多次触发凝结水节流,机组实际负荷有明显的上升,但除氧器液位、热井、5号和6号低加的液位都控制在安全范围内。

图4 凝结水节流投用效果

图5 和表1所示为定阀点滑压优化前后比较,可以看出,定阀点滑压优化控制模块投入后,汽机调阀的开度明显提升,有效降低了调阀的压损,降低了机组煤耗。

图5 定阀点滑压优化前后比较

表1 定阀点滑压优化前后参数比较

[1]WELFONDER.Least cost dynamic interaction of power plants and power systems[C].13th IFAC World Congress, San Francisco.USA.

[2]包劲松.1 000 MW汽轮机滑压优化试验研究及应用[J].中国电力,2012,12(3)∶1-6.

[3]GERHARD K,LAUSTERER.Improved maneuverability of power plants for better grid stability[J].Control Engineering Practice,1998(6)∶1549-1557.

(本文编辑:徐 晗)

Research of Energy-saving Coordination Control System Based on Energy Storage Technique

CHEN Xiaoqiang,LUO Zhihao,LI Quan,DING Ning

(State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China)

The paper introduces main points of energy-saving coordination control based on stored energy and explores to use thermal energy storage technology to develop an energy-saving coordination control system based on condensate throttling,by which operation safety and economical efficiency are guaranteed,and requirements on peak shaving and frequency regulation of power grid are met.

condensate throttling;energy storage technique;peak-shaving and frequency regulation;predictive control;sliding pressure

TK39

B

1007-1881(2015)08-0028-06

2015-05-19

陈小强(1977),男,高级工程师,从事发电厂热控调试研究。