消除铝青铜保持架加工硬化技术研究

葛泉江,刘 明,安 敏

(1.中国人民解放军驻哈尔滨轴承集团公司军事代表室,黑龙江 哈尔滨150025;2. 中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨150025;3.中航工业哈尔滨轴承有限公司 工程技术部,黑龙江 哈尔滨 150025)

消除铝青铜保持架加工硬化技术研究

葛泉江1,刘 明2,安 敏3

(1.中国人民解放军驻哈尔滨轴承集团公司军事代表室,黑龙江 哈尔滨150025;2. 中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨150025;3.中航工业哈尔滨轴承有限公司 工程技术部,黑龙江 哈尔滨 150025)

分析了某型号轴承铝青铜保持架兜孔加工裂纹的产生原因,从消除材料加工硬化、表面残余应力着手,对保持架的材料、成分、相变曲线进行分析,并以保持架加工工艺为基础,通过滚口工序前的退火处理,有效消除了该保持架兜孔加工裂纹。

保持架;铝青铜;加工硬化;退火

1 前言

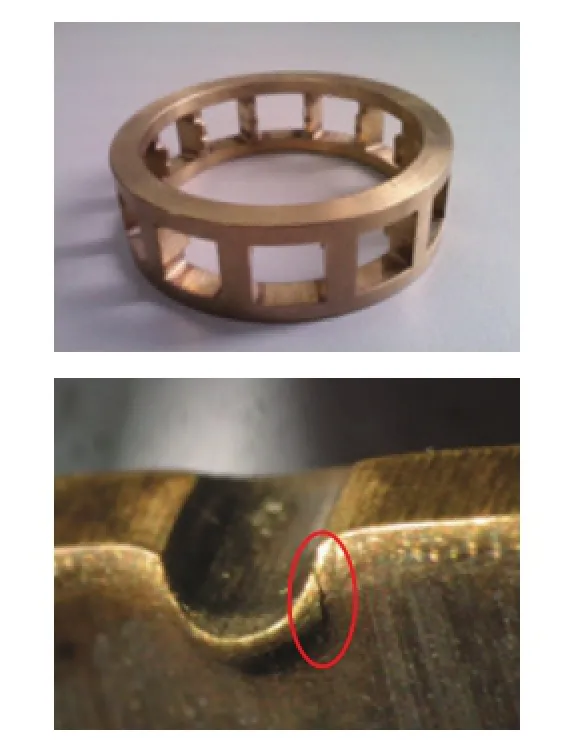

轴承保持架的加工需要多道切削工序连续作业,以某型号轴承铝青铜保持架为例,采用φ60棒料投料,经“细车内圆及第一平面、倒角→细车外圆及第二平面、倒角→钻铰孔→拉方孔→终磨外圆→终车内圆倒角→车内台阶→均车两平面、倒角→去毛刺→光饰→滚口→荧光渗透→修外观→酸洗→终检”多道工序制成。该保持架兜孔加工经常出现裂纹缺陷,裂纹形貌如图1所示。下文对铝青铜保持架兜孔加工裂纹的原因进行分析,通过退火试验给出了消除加工硬化的退火工艺。

图1 铝青铜保持架裂纹缺陷

2 保持架兜孔裂纹产生的原因

保持架兜孔加工工序前经过太多的切削工序,切削量超过坯料的75%以上,机械加工时,工件表面层金属受到切削力的作用产生强烈的塑性变形,使晶格扭曲,晶粒间产生剪切滑移,晶粒被拉长、纤维化甚至碎化,从而使表面层的强度和硬度增加,即产生了加工硬化。

材料表面产生加工硬化,表面硬度升高,且存在残余应力,此外,零件的表面硬化增加了材料表面的脆性,使抗冲击性能下降。因此,加工硬化的存在使保持架兜孔在加工过程中极易出现裂纹缺陷。

3 消除材料加工硬化、残余应力的方法

材料经过连续机械加工,发生加工硬化,产生残余应力,材料性能发生变化,严重影响后续机械加工质量。为避免材料机械加工性能改变而影响加工质量稳定性,一般采用去应力退火、再结晶退火等方法。

去应力退火,是将工件加热到Ac1以下某一温度,保温一段时间,然后冷却,从而消除工件内部残余内应力,提高产品的尺寸稳定性,防止变形和开裂。

再结晶退火,是将冷变形后的金属加热到再结晶温度以上,保温适当时间后,使变形晶粒重新转变为新的等轴晶粒,同时消除加工硬化和残余内应力的工艺。

4 消除铝青铜保持架加工硬化、残余应力工艺试验

4.1 试验方案

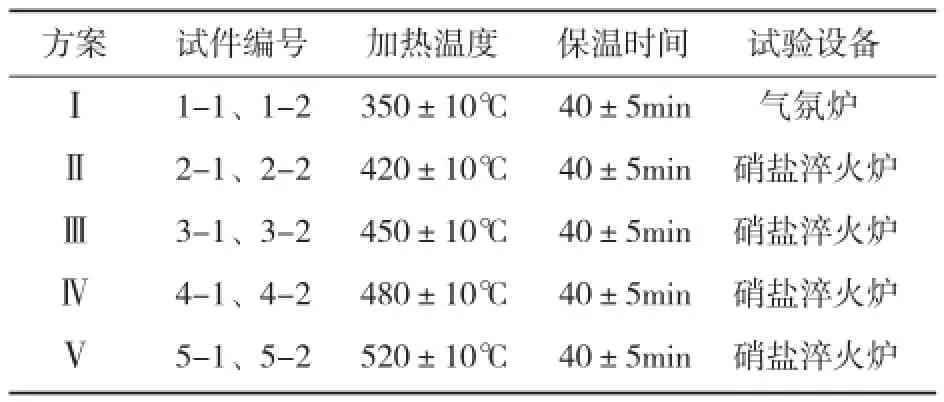

对保持架在 “光饰”后,“滚口”前进行退火处理,设定不同的保温温度、保温时间进行退火,具体工艺方案见表1。

表 1 铝青铜保持架退火试验方案

4.2 试验结果分析

4.2.1 硬度对比分析

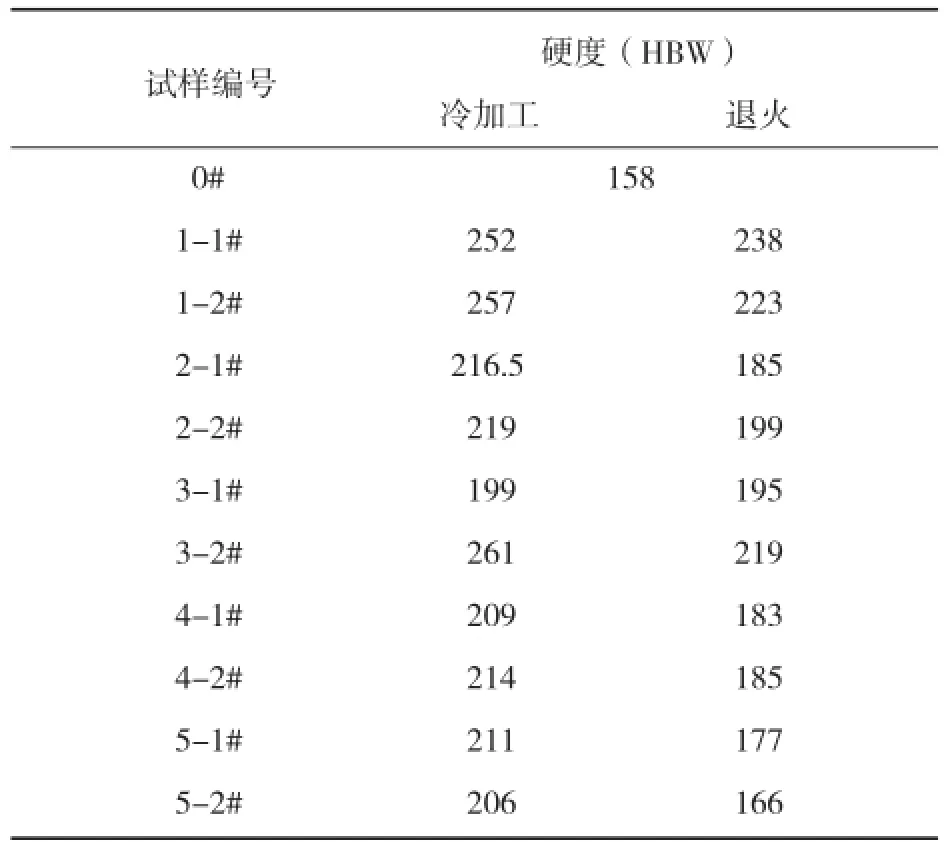

对不同处理条件下的铝青铜保持架进行硬度测试,测试结果见表2。

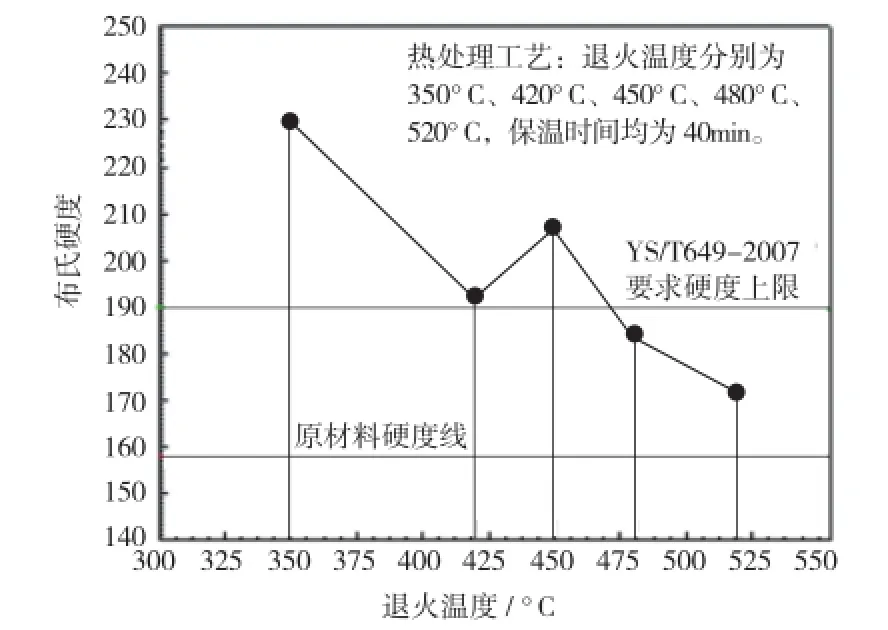

将不同处理条件下材料表面硬度进行对比分析,可以看出随着去应力退火温度的变化,材料的硬度也随之变化,且均低于处理前的硬度,其中,350℃时,硬度最高,超过原材料标准硬度范围;520℃时,硬度最低,略高于原材料硬度。退火温度与材料硬度分布曲线见图2。

表 2 不同状态下保持架硬度值

图2 退火温度与材料硬度分布曲线

4.2.2 材料组织分析

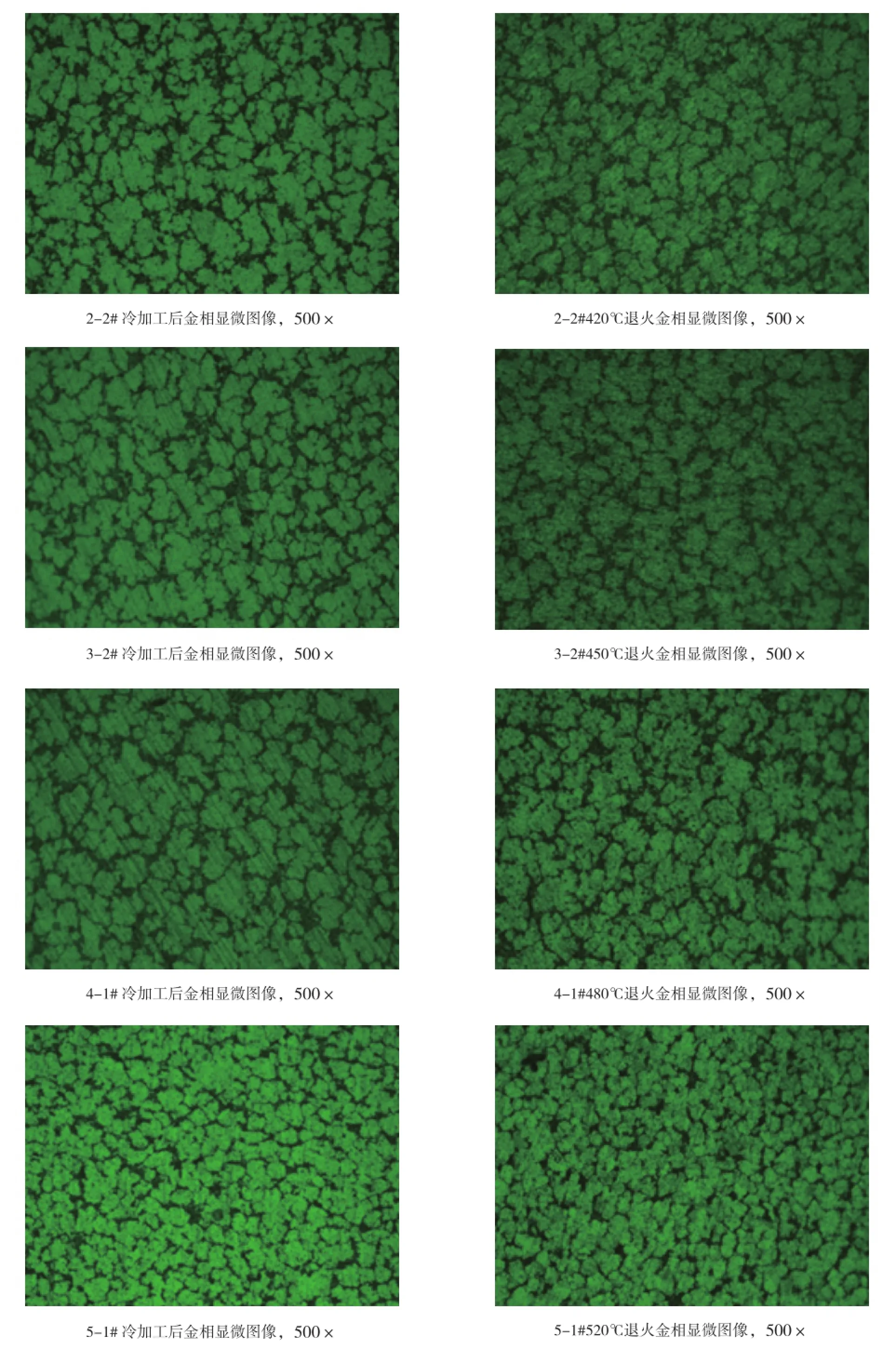

对硬度结果较为适宜的方案Ⅱ、Ⅲ、Ⅳ、Ⅴ样件进行组织分析,详见图3。从图中可以看出,铝青铜保持架原材料晶粒最为细小、均匀。经过420℃、450℃退火的试样晶粒大小变化不大,而经过480℃、520℃退火的试样可以看出晶粒趋于等轴化。

0#原材料金相显微图像,500×

图3 金相对比分析图

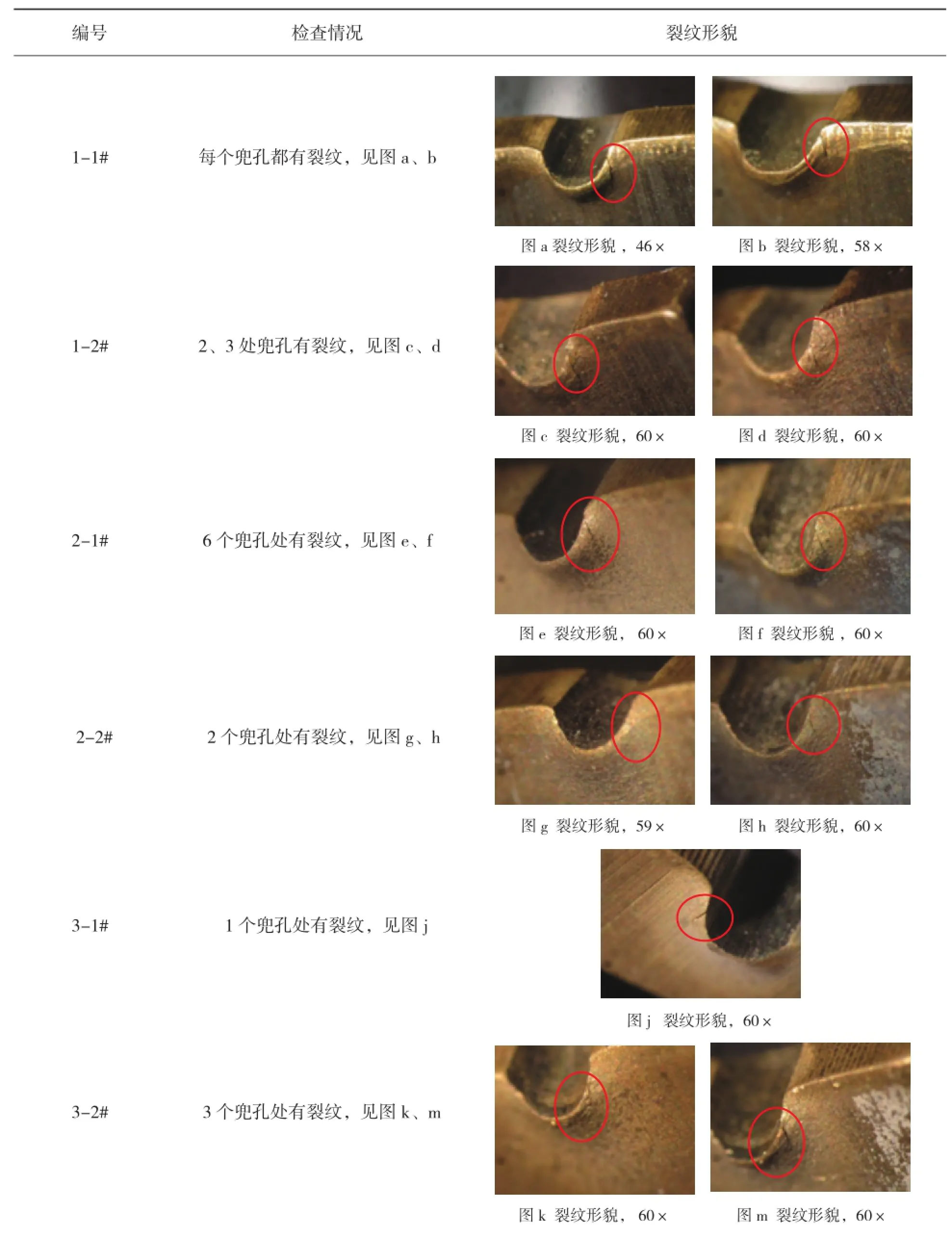

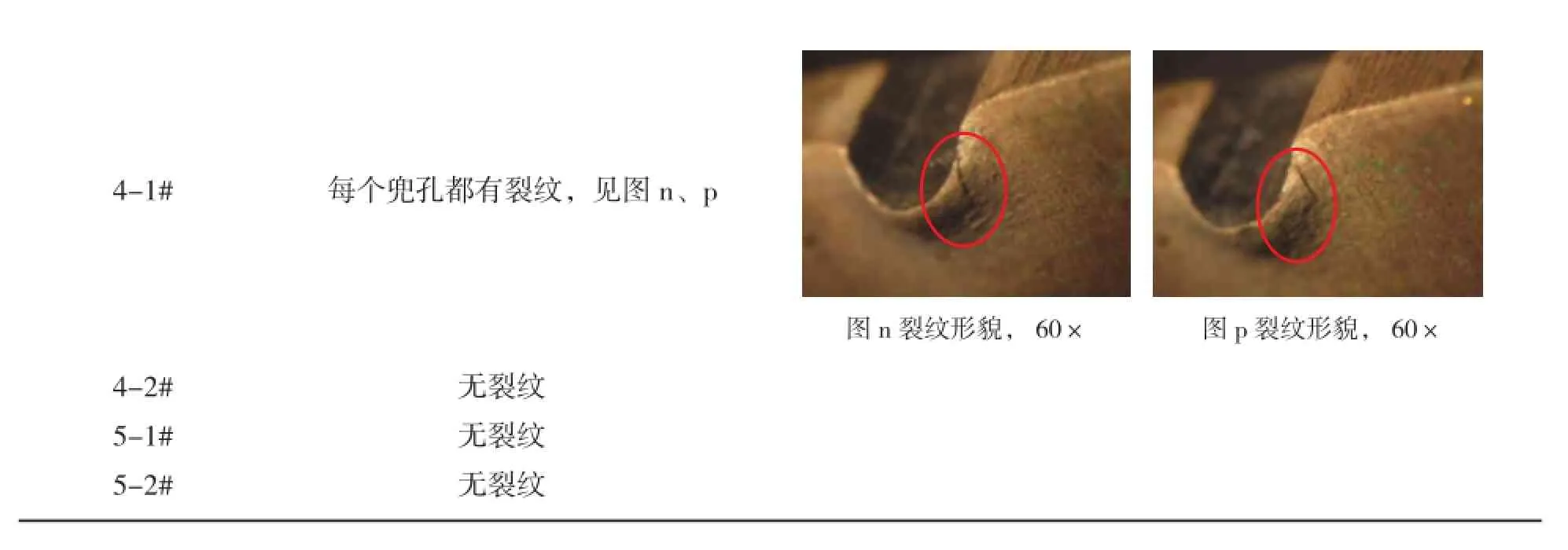

4.2.3 挤制兜孔试验裂纹分析

冷加工及冷加工+退火处理的试样进行滚口试验,对滚口后的试样兜孔使用体式显微镜进行宏观观察,观察结果如下,见表3。

表 3 挤制兜孔裂纹情况

5 结论

(1)通过硬度测试,挤制兜孔试验分析,可以看出经过退火工艺可以降低材料硬度,改善材料塑性,提高材料机械加工性能。

(2)经过480℃及520℃退火,晶粒趋于向原材料的等轴晶粒回复,硬度大幅降低,几乎降至原材料硬度,消除了表面加工硬化,材料塑性改善,尤其在 “滚口”前保持架经过520℃退火后,“滚口”工序几乎无裂纹出现。

(3)随着退火工艺温度的提高,工件塑性提高,硬度降低,机械加工性能优化,可以达到挤制兜孔工艺要求。

(编辑:钟 媛)

Technology research on eliminating processing hardening of aluminum bronze cage

Ge Quanjiang1,Liu Ming2,An Min3

(1.Military Delegrate Office of PLA Residing Harbin Bearing Group Corporation,Harbin 150025,China;2.Bearing R&D Center,AVIC Harbin Bearing Co.,Ltd.,Harbin 150025,China;3.Engineering Technology Department, AVIC Harbin Bearing Co.,Ltd.,Harbin 150025,China)

After cause of work crack on pockets of a certain type bearing aluminum bronze cage was analyzed, starting from the elimination of material work hardening and surface residual stress, the material, composition and phase change curve of the cage were analyzed, and based on the processing technology of cage, the work cracks of the cage pocket were eliminated effectively by the annealing treatment before the rolling pockets process.

cage; aluminum bronze; processing hardening; annealing

4-1# 每个兜孔都有裂纹,见图n、p图n 裂纹形貌, 60×图p 裂纹形貌, 60× 4-2# 无裂纹5-1# 无裂纹5-2# 无裂纹

TH133.33+2

B

1672-4852(2015)04-0007-05

2015-10-07.

葛泉江(1967-),男,高级工程师.