电液加载系统中溢流阀调压脉动的吸收方法研究

, , , ,

(1.兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2.兰州理工大学 甘肃省流体机械及系统重点实验室, 甘肃 兰州 730050)

引言

电液加载系统一般是要求精度比较高的力控制系统,通过动态调节伺服阀阀口以控制进入执行机构的油液压力,实现模拟加载,高的加载精度需要一个由溢流阀调定的稳定恒压源,溢流阀调压是否迅捷、准确将直接决定系统性能和工作效率[1-2]。电液加载系统的加载精度对动力源的压力脉动十分敏感,通常三类主要液压泵输出的调压脉动为正弦周期脉动[3],而溢流阀的动态调压偏差造成的调压脉动多集中在低频部分,幅值波动较大,随机性强[4]。这种调压脉动将会缩短溢流阀自身或其他液压元件的使用寿命,直接影响电液加载系统的加载精度,甚至危及系统的稳定性。通常的做法是采用蓄能器吸收这种低频随机调压脉动,然而不合理的蓄能器参数不但不能有效的吸收该脉动,反而会引起系统刚度严重降低、加载精度下降,甚至导致系统出现不稳定的持续震荡。本研究针对不同频率的低频随机调压脉动,给定不同的蓄能器容积和充气压力值,验证蓄能器吸收该调压脉动的有效程度,并通过参数组合仿真,获得了最佳调压脉动吸收率,为电液加载系统恒压源的设计提供依据。

1 电液加载系统中溢流阀的调压脉动

当电液加载系统加载力变化时,理论上只要溢流阀处于溢流状态,则其压力调定值为一个恒值,但由于溢流阀存在调压偏差,不同的溢流量对应不同的压力调定值,所以其压力调定值在理想调定值附近波动,即在这种系统中存在溢流阀调压偏差造成的脉动。溢流阀产生的调压脉动会直接影响整个电液加载系统的工作性能和效率。

以压力为21 MPa、最大加载力为200 N、加载精度为1%的电液加载系统为例,使用AMESim软件进行仿真,如图1所示。当加载力发生变化时,溢流阀的动态调压偏差引起了频率为0.38 Hz,幅值为16~22 MPa 的不规律调压脉动,如图2所示。由于溢流阀调压脉动的影响,加载系统的输出力在接近200 N时出现突然的短暂跃变和尖点,导致加载精度瞬时变为8.5%,影响了加载系统的稳定加载过程,如图3所示。

图1 加载系统AMESim仿真模型

图2 溢流阀产生的调压脉动曲线

图3 调压脉动对电液加载系统的影响

2 蓄能器吸收调压脉动的数学模型

以工程中常用的皮囊式蓄能器为研究对象,在建立数学模型时忽略进油阀和管道效应,将蓄能器本体简化为气腔和油腔两部分,简化模型如图4所示[5,6]。

图4 蓄能器简化模型

首先,对气腔进行受力分析有:

(1)

其次,对油腔进行受力分析:

(2)

式中,Mo为油液等效质量;Bo为油液阻尼系数,Bo=8πμL,μ为油液动力黏度。

最后,根据气腔和油腔两部分的压力-流量关系,通过两部分的力平衡方程和流体的连续性方程得到了蓄能器本体的数学模型:

(3)

经过计算得到以蓄能器进口压力p3(s)为输入信号,油腔体积V(s)为输出信号的传递函数如下:

(4)

式中,pg0,Vg0为气腔中某一确定工作点的压力和体积状态。

化为标准形式:

(5)

通过分析可知,蓄能器本体模型是二阶系统。

3 蓄能器吸收调压脉动的仿真分析

3.1 蓄能器参数设计

通过分析电液加载系统中蓄能器二阶数学模型,得出了蓄能器的三类参数。模型参数:气体刚度系数Kg、气体阻尼系数Cg、油腔油液等效质量Mo和油液阻尼系数Bo;工作参数:充气压力p0,总容积V;结构参数:蓄能器横截面积A。

本研究建立的电液加载系统压力为21 MPa,气腔气体60 ℃时的气体黏度系数μg为2.034×10-2Pa·s,油液选取L-HM46抗磨液压油,工作温度为40 ℃,则油液的动力黏度为:

μ=νρeαp=61.8×10-2Pa·s

式中,α为液压黏度系数,取0.02 MPa-1;ν为油液的运动黏度,取值为45.4 mm2/s;ρ为密度,取值为 896 kg/m3。

通过编写MATLAB程序计算蓄能器的四个模型参数Kg、Cg、Mo和Bo,将溢流阀产生的调压脉动引入蓄能器数学模型,如图5所示,考察蓄能器二阶数学模型对调压脉动信号的响应能力,从而得出蓄能器吸收调压脉动的最佳吸收率。

图5 吸收调压脉动的蓄能器模型

3.2 容积对蓄能器吸收调压脉动的影响

分别在充气压力为5 MPa、7.5 MPa、12.5 MPa、17.5 MPa和20 MPa时对1.6 L、2.5 L、4 L、6.3 L和10 L的蓄能器进行仿真。

如图6所示,当充气压力为5 MPa时,10 L的蓄能器对调压脉动的吸收效果最好,吸收率为87.46%,1.6 L的蓄能器次之,吸收率为83.96%;当充气压力为7.5 MPa时,6.3 L的蓄能器对调压脉动的吸收效果最好,吸收率为75.97%,2.5 L的蓄能器次之,吸收率为67.74%;当充气压力为12.5 MPa时,1.6 L的蓄能器对调压脉动的吸收效果最好,吸收率为76.90%,10 L的蓄能器次之,吸收率为76.44%;当充气压力为17.5 MPa时, 1.6 L的蓄能器对调压脉动的吸收效果

最好,吸收率为72.08%,6.3 L的蓄能器次之,吸收率为65.06%;当充气压力为20 MPa时,10 L和1.6 L的蓄能器对调压脉动的吸收效果最好,吸收率为83.14%。

图6 蓄能器容积与调压脉动吸收率的关系

从以上数据分析可知,对于幅值为1~6 MPa、频率为0.38 Hz的调压脉动来说,不同容积的蓄能器对于调压脉动的吸收能力不同,其中容积为4 L的蓄能器在任意充气压力下的调压脉动吸收效率均最差。综上,选取容积为1.6 L、6.3 L和10 L的蓄能器,对其在不同充气压力下的调压脉动吸收效果进行仿真分析。

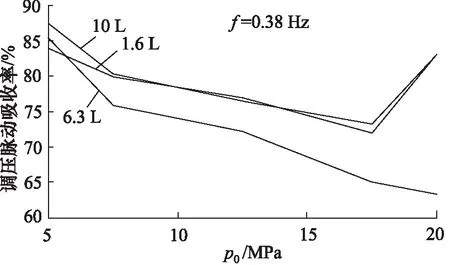

3.3 充气压力对蓄能器吸收调压脉动的影响

分别对1.6 L、6.3 L和10 L的蓄能器在充气压力为5 MPa、7.5 MPa、12.5 MPa、17.5 MPa和20 MPa下进行仿真。

如图7、图8所示,对于1.6 L的蓄能器,当充气压力为5 MPa时蓄能器调压脉动吸收效果最好,吸收率83.96%,系统刚度下降19.1%,当充气压力为20 MPa时,调压脉动吸收率次之,为83.14%,系统刚度下降20.27%;对于6.3 L的蓄能器,当充气压力为5 MPa时蓄能器调压脉动吸收效果最好,吸收率为85.28%,系统刚度下降17.26%,当充气压力为7.5 MPa时,调压脉动吸收率次之,为75.97%,系统刚度下降32.67%;对于10 L的蓄能器,当充气压力为5 MPa时蓄能器调压脉动吸收效果最好,吸收率为87.46%,系统刚度下降14.3%,当充气压力为20 MPa时,调压脉动吸收率次之,为83.14%,系统刚度下降20.28%。

图7 充气压力对蓄能器吸收调压脉动的影响

图8 加载系统刚度与蓄能器容积和充气压力的关系曲线

3.4 调压脉动频率对蓄能器吸收调压脉动影响

当蓄能器充气压力为5 MPa,调压脉动频率分别为0.19 Hz,0.38 Hz,0.76 Hz和1.14 Hz时,不同蓄能器容积对于调压脉动的吸收率如图9所示。对于所研究的四种频率的调压脉动,6.3 L的蓄能器均表现出最好的调压脉动吸收率,为85%,而4 L的蓄能器对于调压脉动的吸收效果最差;对于同容积大小的蓄能器,随着调压脉动频率的增大,吸收效果变差;对于同频率的调压脉动,并非蓄能器容积越大,调压脉动的吸收效果越强,而是在容积为6.3 L处出现调压脉动吸收率的最大值。

图9 调压脉动频率对蓄能器吸收调压脉动的影响

4 结论

本研究针对一个系统压力为21 MPa、加载精度为1%的电液加载系统实例,分析了加载力变化引起溢流阀动态调压偏差发生变化,从而产生的调压脉动对加载精度的影响,建立了可用于吸收该调压脉动的蓄能器数学模型,仿真得到了合理的蓄能器容积和充气压力参数组合,获得了最佳的调压脉动吸收率,结论如下:

(1) 电液加载系统的加载力变化会引起溢流阀产

生不规律调压脉动,使得系统油源实际上不再是一个恒压源,导致系统加载精度下降;

(2) 对于同容积大小的蓄能器,随着调压脉动频率的增大,吸收效果变差;

(3) 对于同频率的调压脉动,存在一个最佳的蓄能器容积和充气压力组合,使得调压脉动吸收率最大;同时存在一个最差的蓄能器容积和充气压力的组合,该组合下调压脉动吸收率最小。

参考文献:

[1]许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005.

[2]吴根茂,邱敏秀,王庆丰.新编实用电液比例技术[M].杭州:浙江大学出版社,2006.

[3]祁仁俊.液压系统压力脉动的机理[J].同济大学学报,2001,29(9):1017-1022.

[4]陈轶辉,赵树忠,孟宪举,李军. 比例溢流阀特性测试与分析系统的设计[J].机床与液压,2012,40(5):59-62.

[5]权凌霄.基于管路效应的皮囊式蓄能器数学模型与实验研究[D]. 秦皇岛:燕山大学,2005.

[6]孔祥东,权凌霄,姚静,阚超,康双琦,宋孝臣.基于力学分析的蓄能器数学模型建立及实验研究[J].液压与气动,2006,(7):31-34.