航空液压泵加速寿命试验现状

, , , , , , (. 北京航空航天大学, 北京 009; .金城南京机电液压工程研究中心, 江苏 南京 40;.北京机械工业自动化研究所, 北京 000)

引言

现代飞机要求具备超高可靠度和超长寿命。液压泵作为飞机液压系统的核心部件,与普通液压系统液压泵相比,要求更加严格。尤其是发动机驱动泵(Engine Drive Pump, EDP),承担着为整个飞机液压系统提供能源的任务,要求具有极高的可靠度和较长的无故障工作周期。

当前,我国航空用液压泵寿命通常要求2000 h以上,部分民用飞机系统液压泵的寿命要求已达上万小时,有的甚至要求与飞机同寿。对于如此寿命要求高、功率大、价格高的产品,上万小时的常规试验耗费的时间、人力和物力占用了研制单位的大量资源,试验成本过于高昂。并且,常规试验耗费周期过长,同飞机的快速研制需求不匹配。

航空液压泵的超长寿命要求给我国液压泵研制厂家提出了非常高的要求: ① 在设计阶段,需要通过提高设计优化水平,在性能指标和寿命要求之间进行综合权衡,在保证性能前提下,尽可能提高液压泵的寿命; ② 在工程样机研制阶段,需要突破强化加速寿命试验技术,开展可靠性增长试验,提前暴露影响液压泵使用寿命的薄弱环节; ③ 在产品定型阶段,有待突破等效加速寿命试验技术,开展寿命鉴定试验,以鉴定液压泵产品在常规使用工况下的可靠寿命; ④ 在使用维护阶段,需要收集、对比加速寿命试验数据和常规使用环境下的使用数据,研究液压泵使用环境、工况及介质参数与使用寿命之间的定量关系,以更好地开展加速寿命试验。

综上,液压泵的加速寿命试验具有迫切的现实需求。本文以液压柱塞泵为案例,主要介绍国内外液压柱塞泵的加速寿命试验现状,航空领域常用的液压柱塞泵加速寿命试验标准体系,以及国内液压柱塞泵研制厂家开展的加速寿命试验的情况,为业内人士提供借鉴和参考。

1 液压柱塞泵加速寿命试验方法概述

目前,针对简单机械产品的加速寿命试验方法已经取得了诸多研究成果[1]。通常情况下,加速寿命试验方案分以下几个步骤实施。首先,明确被试产品的故障模型。常见的故障模型有反应论模型(阿伦尼斯模型、幂律模型、艾林模型)、损伤累积模型、变应力混合威布尔模型等。然后,根据产品寿命模型特征及试验时间的约束,采取不同的应力施加方法。根据试验应力施加方法的不同,可将加速寿命试验分为四种类型:恒定应力加速寿命试验、步进应力加速寿命试验、序进应力加速寿命试验和变应力加速寿命试验。加速寿命试验过程中,需要明确试验样本数量、产品失效判据、试验终止条件等。试验结束之后,还要根据产品的故障模型、应力施加方法和水平、试验时间,采用合适的结果统计和寿命评价方法(图估法、极大似然法、优化估计方法、参数估计方法)估算产品在正常使用工况下的寿命。

上述成熟的加速寿命试验方法已经在电子产品及相对较为简单的机械类产品中得到了广泛应用[2]。但是需要被试产品满足以下条件: ① 试件故障机理不变。符合威布尔分布模型的产品,要求其形状参数应保持不变。对数正态分布产品,其标准偏差应保持不变; ② 存在有规律的加速过程。保持故障机理不变是实施加速寿命试验的必要条件,但不是充分条件。因为元部件的寿命和故障率往往随试验条件不同而变化,只有存在有规律的加速过程,才可以进行加速寿命试验; ③ 寿命分布模型具有统一性和规律性。在观察加速寿命试验分布模型的律性时,可以着眼研究元部件的故障模型,这些模型反映应力与性能退化间的关系,及采取该模型是否具有加速性。

液压柱塞泵是一种典型的中等复杂度的机械产品,其加速试验存在的难点有: ① 液压柱塞泵的故障机理复杂,故障模式多样,涉及部件较多,不同故障模式之间也存在一定的耦合关系,没有统一可用的故障模型; ② 液压柱塞泵的加速过程复杂多样。可以通过提高压力、转速、流量、介质温度实现加速,也可以通过增加介质污染水平实现。液压柱塞泵的寿命期限虽然最终可以用容积效率下降幅度来判别,但导致容积效率下降的原因千差万别,不存在统一并有规律的加速过程; ③ 由于液压柱塞泵存在多种故障模式,涉及到多个关键部件。这些部件的寿命模型与整机的寿命分布并不能完全匹配,加速寿命试验的实施只能重点关注导致失效的关键部件。综上所述,传统成熟方法在液压柱塞泵的加速寿命试验过程中,具有一定的局限性。

2 国内外液压柱塞泵寿命试验标准

目前,国内外常用的液压柱塞泵加速寿命试验通常采用两种方式进行加速: ① 提高作用载荷,如出口压力、转速、流量(排量)等。这种方法效率较高,但是必须要开展许多预研工作,掌握液压柱塞泵寿命(或MTBF)与载荷(压力、转速、流量)之间的定量关系。确定这些关系是比较困难的,对于大多数液压产品来说,寿命是多个参数的组合函数,这种函数关系很难确定甚至并不存在; ② 劣化液压柱塞泵使用环境(介质温度、污染度、振动)来加速试验过程。这种加速方式的前提是要获得各因素影响的规律性,而且这些方法使工作能力丧失过程的激化程度,大大超过了提高载荷的作用,液压柱塞泵的故障现象的畸变也更为严重。

目前,欧美发达国家对液压柱塞泵的加速寿命试验,通常综合以上两种手段进行加速,在国内并无可以参照的标准体系。本文分别介绍俄罗斯(原苏联)和美国的液压柱塞泵试验规范和标准,并和我国目前使用的液压柱塞泵常规试验标准进行对比。

2.1 俄罗斯体系[3-7]

俄罗斯(前苏联)是针对液压系统的关键部件实施加速寿命试验较早的国家。在上个世纪80年代,就先后发布了一系列实施加速寿命试验的方法指南,包括: ① OCT 1 00228-77(液压系统方向控制元件等效加速试验状态的确定方法); ② OCT 1 00389-80(飞机(直升机)液压柱塞泵确定加速寿命试验状态的方法); ③ OCT 1 00149-82 (飞行器操纵系统液压传动系统装置加速试验状态的计算方法); ④ M4-73 (液压系统中控制元件的附件等效加速试验状态的确定方法); ⑤ M35-84 (飞机燃油系统柱塞泵的加速试验方法)。

在OCT 1 00389-80中,可选择的液压柱塞泵加速寿命试验的应力施加方式有多种,综合了提高载荷(压力、流量、转速、流量切换频次)和劣化使用环境(介质温度)两种方式。在导致液压柱塞泵到寿的多种失效模式中,主要考虑了液压柱塞泵的磨损、疲劳、老化三种失效机理,以及和这些机理相关的主要摩擦副磨损、运动部件疲劳、橡胶密封件老化等故障模式。主要采用的强化手段包括提高转速、提高工作压力、提高排量(斜盘倾角)、提高介质温度等。

为了对比加速寿命试验和常规试验是否等效,方法中建议在常规试验和加速试验结束后,比较液压柱塞泵的部分技术状态(性能)参数、物理状态参数和介质状态参数。技术状态参数包括:额定压力、最大流量压力、额定流量、容积效率、总效率;物理状态参数包括:摩擦副表面状态(配油盘、滑靴、斜盘、缸体柱塞孔等)、密封件残余变形量、疲劳损伤累积程度(轴、斜盘耳轴、斜盘、滑靴、轴承)、运动副间隙;介质状态参数为油液污染度。

我国曾引进俄罗斯某型航空液压柱塞泵,并配套引进了此泵的常规使用载荷谱和加速试验载荷谱。下面以此型液压柱塞泵为案例,对比在一个飞行任务剖面内的常规试验载荷谱和加速试验载荷谱。

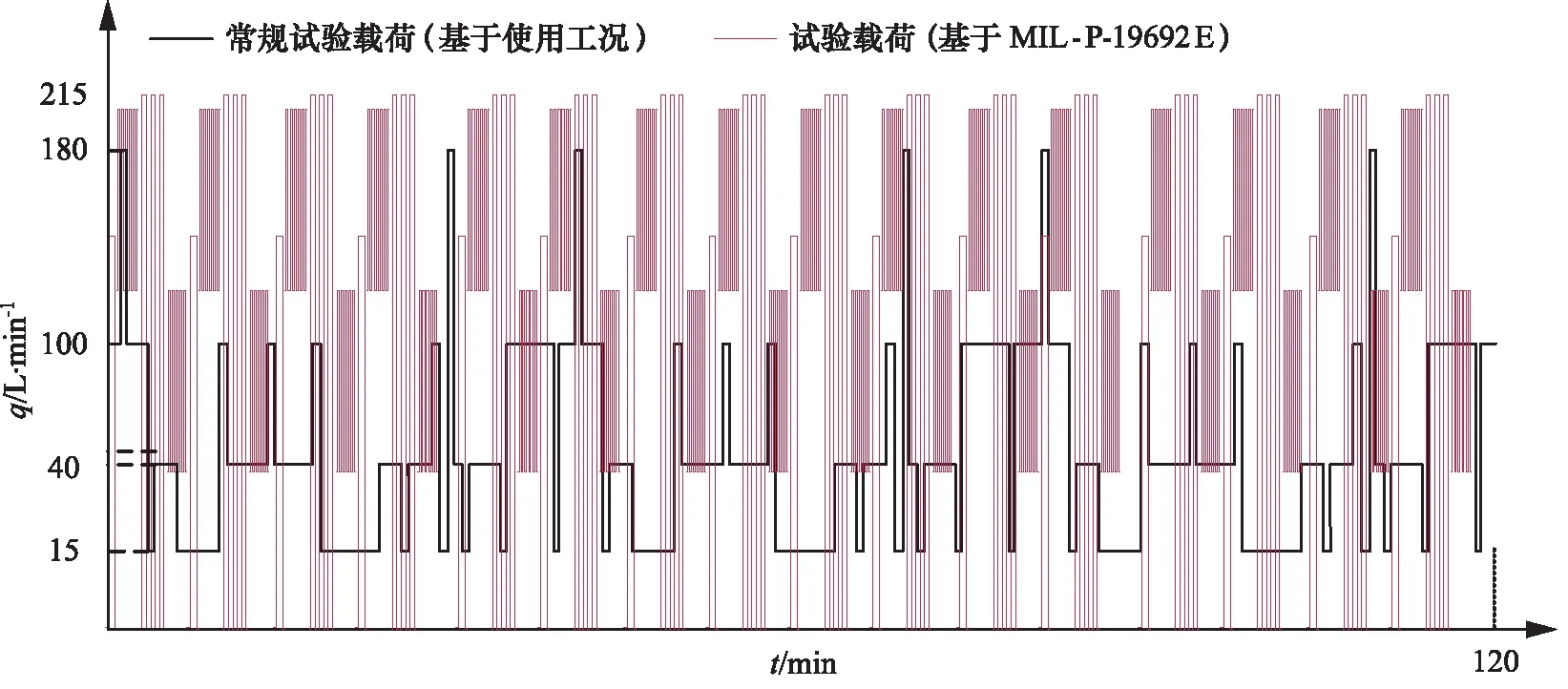

图1所示为俄罗斯泵的原始试验载荷谱和加速试验载荷谱对比。此加速试验载荷谱是基于OCT 100389-80中所阐述的方法,并通过系列计算分析得到。对比图1中的载荷谱可以看出,基于OCT1标准体系实施加速,主要是基于以下方式:

图1 俄罗斯某型泵的原始试验载荷谱

(1) 通过提高流量和温度进行加速,加速比为120 min ∶20 min(6 ∶1);

(2) 提高流量加速了磨损和疲劳过程,提高温度加速了密封件老化过程,所以在俄罗斯方法体系中主要考虑了磨损、疲劳和老化三种失效模式;

(3) 常规试验谱和加速试验谱的形状保持不变,可以得出加速寿命试验载荷谱的基准是常规试验载荷;

(4) 加速试验提高了液压柱塞泵的中间流量状态,同时也升高了介质温度,但是并没有提高液压柱塞泵的最大载荷状态(最高温度和最大流量状态)。

2.2 美国体系[8]

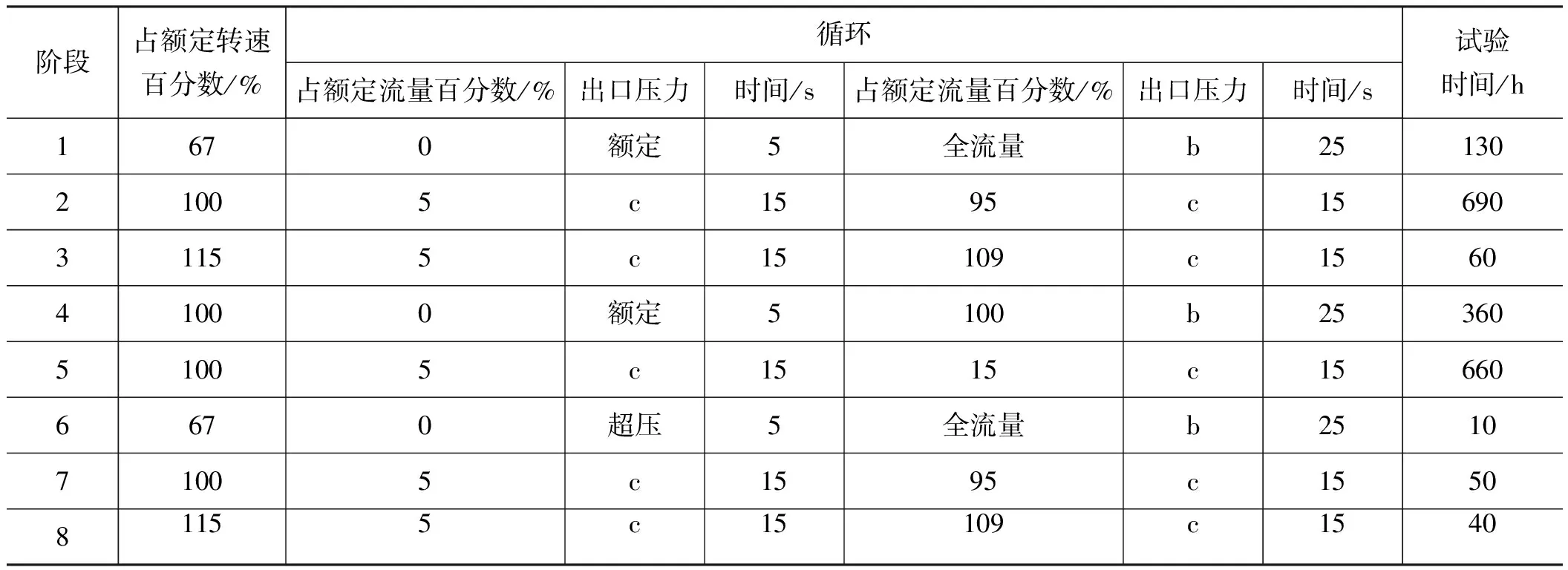

在美国的标准体系中,军用飞机液压柱塞泵的试验主要是参照MIL-P-19692E(Pumps, Hydraulic, Variable flow, General specification for)实施。它是适用于军用攻击型战斗机的变量液压泵设计和试验规范,其中在关于耐久性试验(Endurance test)的部分,其典型的试验谱见表1。

从表1可以看出,在美军标中有超速(115%)、超压试验环节。规定的耐久试验时间总时间是2000 h。需要说明的是,MIL-P-19692E是适用于攻击型战斗机(如F-15)的耐久试验载荷谱,通过试验意味着液压柱塞泵能够满足飞机在任何恶劣工况下飞行的寿命指标(2000 h)。2000 h的耐久试验与液压柱塞泵的使用寿命之间的关系,在标准中也并未进行说明。同时,在具体针对液压柱塞泵开展寿命试验时,表1所列举的试验工况可以根据飞机用途的不同进行删减。

2.3 美国与俄罗斯寿命试验标准体系区别

为了对比美国与俄罗斯寿命试验标准体系之间的区别,针对2.1节中的采用的案例(针对从俄罗斯引进泵),基于美军标MIL-P-19692E编制耐久试验谱,与2.1节中介绍的此型泵原始试验载荷谱进行对比,见图2。

从图2的对比结果可以看出,两种不同标准体系下,得到的试验载荷谱(最小和最大流量等级、流量切换频次)差别巨大。但也表明基于美军标MIL-P-19692E得到的试验载荷谱,具有一定的加速寿命试验特性。但这里需要说明的是,MIL-P-19692E标准中,并没有对泵的介质温度有特别的说明,只是要求介质温度保持在80 ℃即可。

2.4 我国航空液压柱塞泵寿命试验标准[9]

我国的 GJB2188A-2002是参考MIL-P-19692E 编制的。与MIL-P-19692E不同的是,我国并未针对所有航空用液压柱塞泵确定统一的试验时间(MIL-P-19692E中液压柱塞泵耐久试验统一为2000 h)。这也与我国液压柱塞泵整体寿命水平较低的状况相关。另外,我国目前针对所有用途的飞机都采用GJB2188A-2002开展寿命鉴定试验,这也与美国标准的主旨不符。因为美国在使用标准进行寿命鉴定时,是要根据具体的用途进行删减的。

表1 液压柱塞泵典型耐久试验载荷谱

注:超压比例大致为20%,针对不同压力等级液压柱塞泵超压幅度不同; b.表示为95%全流量最大压力; c. 出口压力调定为输出规定流量时的压力,与液压柱塞泵特性相关。

图2 美俄规范得到的试验载荷谱对比

3 国内液压柱塞泵加速寿命试验

3.1 开展加速寿命试验情况

在军用航空领域,针对某型飞机液压系统主泵ZB-34M开展了加速寿命试验。试验采用小子样(n=4)估参、变幅载荷(更符合实际载荷谱)加速原理、双应力(压力和转速)加速方案,并假设泵符合逆幂律加速模型。ZB-34M寿命较短,只有425 h[10]。我国部分研制单位也正在按照GJB2188A-2002标准开展试验,并将试验后的技术和物理状态参数与正常使用后进行对比,以分析研究基于这种标准开展的试验是否具有加速寿命试验的特质。

同时,国内的部分液压柱塞泵研制单位也正在探索基于液压柱塞泵的实际工况开展加速寿命试验的可能性。在引进、消化、吸收俄罗斯和美国标准的基础上,基于不同用途飞机的飞行剖面,研究开展以评价寿命为目标的加速寿命试验。

3.2 有待解决的关键问题

1) 产品质量一致性不高,寿命不稳定

对于以寿命评价为目标的寿命试验来说,开展试验的前提是液压柱塞泵已经具备了较高水平的质量一致性和寿命稳定性。在不同使用工况下,导致到寿的故障机理和模式应一致。液压柱塞泵容积效率是评价其是否到寿的关键性能指标,而容积效率下降主要是由于柱塞-缸体副的磨损导致。然而,目前我国液压柱塞泵产品的设计、加工工艺以及材料水平都导致产品的一致性不高,这就导致开展寿命试验的可行性降低,很多情况下,寿命评价试验就转变成为了可靠性增长试验(以发现质量缺陷为目的的试验)。

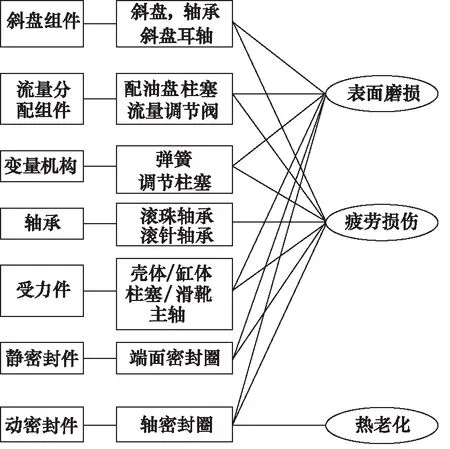

2) 耦合关系复杂,施加应力方式多样

对于液压柱塞泵来说,主要有磨损、疲劳、老化三种失效模式。磨损主要涉及柱塞-缸体副,斜盘-滑靴副,缸体-配油盘副及其它运动副,疲劳则涉及到几乎所有的运动部件和壳体(壳体部位承担交变应力),老化与橡胶密封件相关,见图3。

图3 柱塞泵故障模式与相关部件的耦合关系图

3) 工况参数与寿命之间的定量关系难以确定

液压柱塞泵的磨损、疲劳和老化过程受输出压力、转速、流量(排量)、介质温度等工作和环境参数相关。所有这些可变的外部载荷,都可以用以实施加速寿命试验。但是在开展加速寿命试验之前,需要明确这些外部载荷、工况参数与泵相关部件的磨损、疲劳、老化时间的定量关系,这是开展加速寿命试验的前提。虽然国内已有针对某种特定参数与失效时间的关系分析与研究[11],但这个方面还有诸多有待研究解决的问题。

3.3 加速寿命试验的实施方案

开展液压泵加速寿命试验方案总体流程见图4。

首先,根据柱塞泵的技术规范,寿命要求以及常规耐久试验中出现的影响寿命的主要失效部件和关键失效模式,制定如图4所示的总体工作方案。然后,确定加速应力。对于液压柱塞泵来说,主要加速载荷包括:转速、流量、输出口压力、介质温度4项。

图4 实施加速寿命试验的一般方案

确定关键部件和关键失效模式。由图3所示,对于柱塞泵来说,关键零件涉及斜盘组件、流量调节机构、柱塞组件、缸体、分油盘、轴、轴承、密封件。关键失效模式主要是由于磨损、疲劳和老化导致的效率下降、泄漏、疲劳损坏等。这一步骤需要考虑泵的具体工况,与工况不符的加速项目应不予考虑,比如,泵的壳体极少发生疲劳损伤,在加速方案中就不应对壳体的疲劳损伤进行加速。

然后针对关键零部件,分别计算加速后的试验时间,并根据泵的设计载荷极限,确定关键零部件加速项目和加速时间。综合考虑各个零部件,并考虑总体试验时间限制和期望加速比,确定泵总体加速时间。最后进行总体加速时间和部件加速时间的一致性校核,如果一致,则根据计算结果制定试验大纲。

加速试验完成之后,对比加速试验和常规试验(或现场使用)后的技术状态参数、物理状态参数、介质参数,对加速试验的效果进行评估。

4 结论

(1) 针对航空液压泵开展以鉴定寿命为目标的加速寿命试验需求迫切。随着武器装备技术的发展,飞机可靠性及寿命要求大幅提高。液压柱塞泵作为飞机液压系统的关键部件,功率大价值高,长期寿命试验所需费用巨大,也会严重影响产品的研制和定型周期,开展航空液压泵加速寿命试验具有非常紧迫的工程应用需求;

(2) 我国开展的液压泵加速寿命试验,都是基于美国或俄罗斯方法标准实施,虽然国内液压泵加速寿命试验有了成功的应用案例,但方法手段还不成熟,对于国外标准方法需深入研究并理解其内涵;

(3) 开展液压泵的加速寿命试验应以产品具有较高的质量稳定性和寿命一致性为前提。以评价液压泵寿命为目标的(加速)寿命试验,需要保证产品的质量一致性水平,不能将寿命试验与可靠性增长试验混淆;

(4) 开展液压泵的加速寿命试验应以不改变产品的失效模式为基本准则。综合俄罗斯和美国的加速试验方法和标准体系,开展泵的加速试验载荷谱的编制,要以常规试验(或现场使用)载荷谱为基准,通过提高流量、转速、温度等方式实现加速。

参考文献:

[1] 王少萍.机械产品加速寿命试验[J].液压气动与密封,2005,(4):32-36.

[2] 张详坡,等.三参数Weibull分布竞争失效场合变应力加速寿命试验统计分析[J].机械工程学报,2014,50(14):42-49.

[3] OCT 1 00228-77,液压系统方向控制元件等效加速试验状态的确定方法[S].

[4] OCT 1 00389-80,飞机(直升机)液压柱塞泵确定加速寿命试验状态的方法[S].

[5] OCT 1 00149-82,飞行器操纵系统液压传动系统装置加速试验状态的计算方法[S].

[6] M4-73,液压系统中控制元件的附件等效加速试验状态的确定方法[S].

[7] M35-84,飞机燃油系统柱塞泵的加速试验方法[S].

[8] MIL-P-19692E, Pumps, Hydraulic, Variable flow, General specification for[S].

[9] GJB2188A-2002,飞机变量液压柱塞泵通用规范[S].

[10] 张苹苹.航空产品加速寿命试验研究及应用[J].北京航空航天大学学报,1995,21(4):124-129.

[11] 马纪明,等.轴向柱塞泵/滑靴副润滑磨损的影响因素分析[J].北京航空航天大学学报,2015,41(3):405-410.