胶磷矿碎磨系统提能降耗研究

周政,敖思远

云南磷化集团海口磷业有限公司,云南 昆明 650113

胶磷矿碎磨系统提能降耗研究

周政,敖思远

云南磷化集团海口磷业有限公司,云南 昆明 650113

针对海口磷业有限公司选矿厂碎矿和磨矿作业综合电耗高、磨矿作业台时处理量低等问题,提出了可行的技术改造方案.根据选矿厂“多碎少磨”的技术原则,优化破碎作业工艺流程,调整各段作业破碎比和筛网规格,降低破碎粉矿产品粒度,从而提高磨机单位生产能力,提高了选矿厂的产能.通过技术改造,实现了在保持磨矿最终产品细度-0.074 mm粒级含量达到88%以上的前提下,磨矿台时处理能力由137 t/h提高到168 t/h,并将碎矿、磨矿作业综合电耗由18.89 kW·h/t降低到15.95 kW·h/t.

胶磷矿;多碎少磨;提能降耗

0 引言

在目前的选矿工程中,碎矿磨矿是矿石加工必不可少的工艺过程,碎矿磨矿的目的是将矿石粉碎到合理的粒度,使矿石中有用矿物与脉石矿物单体解离,为选别的除杂提纯创造条件.在工业上主要是利用机械力来碎矿磨矿,其最大的缺点就是能耗高,材料消耗高,产品特性不好等.据统计[1],用于矿石碎矿、磨矿工艺的电耗约占全国发电量的4%,且利用效率极低.同时,机械设备碎矿磨矿过程中,每年消耗上百万吨钢材.为了降低碎矿磨矿的能耗钢耗,提高能源利用效率,促使人们不断研究新的矿石粉碎方法.经过50多年的实践和总结[2],通过碎矿与磨矿的能源利用与消耗、不同入磨粒度的磨矿成本与效益等不同方面和不同层次进行的碎矿与磨矿研究分析比较,发展碎矿磨矿新理论、粉碎设备及工艺来降低能耗、投资和生产费用,同时解决矿石强度软化和从连生体中选择性解离矿物的难题.选矿工程领域正大力提倡“多碎少磨”的新工艺流程,即降低破碎产品最终粒度,提高细粒级在碎矿产品中的含量,进而增加磨机的处理能力,达到降低破碎、磨矿工序电耗钢耗、减少成本、增加经济效益,提高企业市场竞争力的目的[3].

云南磷化集团海口磷业有限公司选矿厂座落在滇池西南岸,是云天化集团磷复肥产业重要的原料基地,设计生产规模年处理原矿200万吨,该选矿厂自投料试车以来,已累计生产、销售合格磷精矿610多万吨,在生产工艺趋于稳定,产能逐年接近设计能力的过程中,由于破碎产品粒度较粗,导致磨机生产能力难以提高,制约着选矿厂产能进一步提升,同时该选矿厂碎矿、磨矿作业综合电耗较高.为了解决此问题,通过现场实践,合理配置碎矿、磨矿作业工艺流程,改进现有破碎、筛分设备结构及进行生产参数优化,提高设备性能,简化和改革破碎工艺流程,确定了最佳入磨粒度[2],使碎磨总成本降低.

1 碎矿磨矿作业生产工艺流程简介

1.1 碎矿作业

碎矿作业采用两段一闭路碎矿工艺流程,来自采场的原矿由汽车运到原矿堆场,用装载机装入原矿仓,由重型板式给矿机给入振动筛进行预先筛分,筛上物料进入反击式破碎机粗碎,筛下物料和粗碎产品由胶带运输机转运到缓冲矿仓,再经中型板式给矿机给入高频振动筛进行预先检查筛分,筛上物料进入高效圆锥破碎机破碎后经胶带运输机返回缓冲矿仓再筛分,筛下物料由胶带运输机传送至露天粉矿堆场.碎矿作业工艺流程见图1.

1.2 磨矿作业

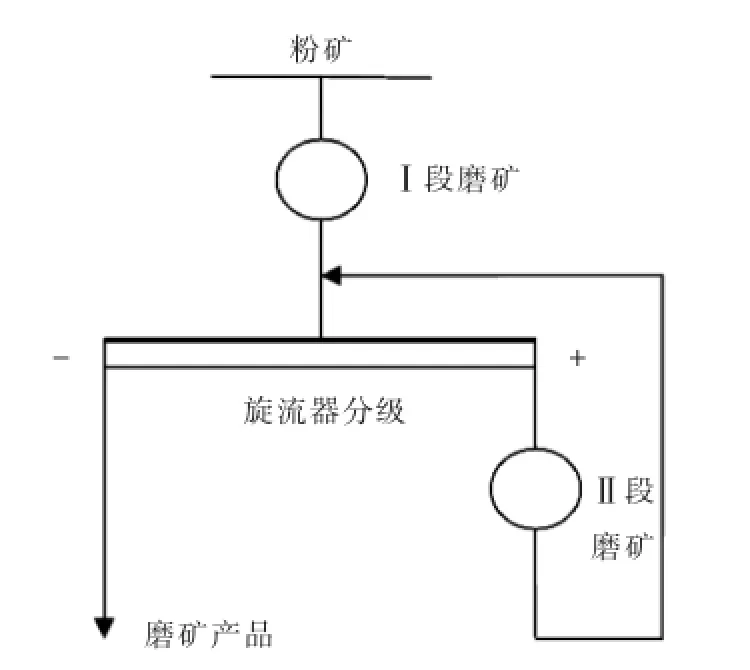

磨矿作业采用两段一闭路磨矿工艺流程,破碎粉矿产品由装载机装入粉矿给料斗,由圆盘给矿机给入胶带运输机传送至磨矿机.第一段为MBS3245湿式溢流型棒磨机开路磨矿,第二段为MQY4067湿式溢流型球磨机闭路磨矿,采用φ500×8水力旋流器组进行分级,分级沉砂进入二段球磨机再磨矿,分级溢流自流至浮选搅拌槽,经加药搅拌后进入后续浮选作业.磨矿作业工艺流程见图2.

图1 碎矿作业工艺流程图Fig.1 Flowchart of crushing operation

图2 磨矿作业工艺流程图Fig.2 Flowchartof grinding operation

2 生产中存在的问题

该选矿厂原设计处理入选原矿P2O5品位为23%左右,杂质MgO质量分数为4%~5%.随着矿山开采向深部延伸,矿石原生程度不断增加,矿石品位逐步降低,杂质含量逐渐升高,矿石质量日益贫化,目前入选原矿P2O5品位已降至18%~21%,杂质以碳酸盐为主,适合采用单一反浮选流程[4-5],由于矿石性质的变化,可磨性变差,该选矿厂目前集中暴露出以下两个问题.

a.磨矿生产能力难以提高,碎矿、磨矿综合电耗高.原设计破碎工序为两段一闭路工艺流程,要求破碎产品粒度为-15mm的矿石含量大于80%,因原矿物料含泥含水量大,造成破碎、筛分设备及下料漏斗等多个工艺点卡堵,产能达不到设计要求.为缓解破碎工序与磨矿、浮选产能不匹配的问题,实际生产过程中采取放大破碎产品粒度,以提高破碎生产能力的办法,破碎最终产品粒度由设计的15mm提高到25mm,导致入磨粒度增大.

入磨原矿粒度增大,经常堵塞棒磨机进料口,造成磨矿台时处理量降低且波动较大,成为制约磨机处理能力提高的因素之一.由于碎矿、磨矿作业电耗占选矿厂总耗电量的60%~70%,而其中磨矿电耗占碎矿、磨矿总电耗的80%~90%.对比碎矿作业和磨矿作业,将相同粒度的矿石碎、磨到同样粒级的产品,磨矿作业所需的电耗为碎矿作业的4.75倍,破碎机的电耗利用率比磨矿机更高效.该选厂碎(磨)矿比由碎矿作业向磨矿作业转移,而磨矿作业单位电耗远高于碎矿作业,造成碎矿、磨矿作业综合电耗较高,达到18.89 kW·h/t,有悖于“多碎少磨”的选矿技术原则.

b.矿石可磨性变差.随着原矿入选品位逐年降低,杂质含量升高,浮选工序对磨矿单体解离度的要求大大提高,已由设计的-0.074 mm百分含量80%提高到-0.074mm百分含量88%以上,浮选作业才能实现有用矿物与脉石矿物有效分离.然而随着开采逐渐深入,原矿物料性质发生变化,矿石硬度和韧性增加,矿石可磨性变差,在同样的磨矿条件下,有用矿物和脉石矿物不能充分单体解离,成为制约提高磨矿台时处理量的瓶颈,并且大幅增加的入选杂质难以完全脱出,造成精矿指标波动,磷精矿质量难以满足下游客户要求.

3 提能降耗的技术方法和效果

在生产过程中发现,破碎粉矿产品粒度粗是造成一段磨矿棒磨机进料口堵塞、磨矿台时负荷量难以提高的主要原因,同时导致磨矿作业给矿和产品粒度按新生成(-0.074mm)级别计算的相对生产能力较低.降低破碎粉矿产品粒度,既可解决一段磨矿进料堵塞问题,又能提高磨矿作业相对生产能力,提高磨矿台时负荷量.

为了解决上述问题,优化破碎生产组织方式和碎矿作业工艺流程,在粗碎作业前增加移动破碎锤,对进入粗碎作业的大块矿石进行破碎,降低粗碎反击式破碎机入料粒度,并将粗碎作业预先筛分棒条筛筛网规格由设计120mm调整到80mm,将二段破碎前预先检查筛分的高频振动筛筛孔规格由30mm×30mm更换为18mm×22mm,优化改造后的破碎工艺流程见图3,破碎最终粉矿产品粒度控制在15mm左右(该选厂所处地区每年有2~3个月的雨季,雨季为保证粉矿供应量,继续使用30mm×30mm筛网).在旱季生产组织过程中,尽量将含水含泥量较重的原矿物料堆放在原矿堆场晒干后再集中破碎.筛孔规格减小后,破碎最终粉矿产品中-15mm粒级含量增加了41.33%,-3mm粒级含量增加了17.99%,-0.074mm粒级含量增加了2.65%.

图3 优化改造后碎矿作业工艺流程图Fig.3 Flowchartof optimized crushing operation

优化改造破碎生产组织方式和破碎作业流程后,在生产过程中发现,降低破碎粉矿产品粒度至15mm后,在相同的磨矿条件下,提高磨矿台时处理量至168 t/h,一段磨矿排矿中-3 mm粒级的含量增加了1.39%;二段磨矿排矿中-0.074mm粒级的含量达到37.15%,提高了1.79%;返砂比由343.66%降至306.55%,降低了37.11%;旋流器溢流中-0.074 mm粒级的平均含量达到了88%~93%,且溢流浓度均在30%以上,达到了下一道工序浮选作业工艺的要求[6].对比优化改造前后,破碎粉矿产品粒度由25mm降低到15mm,磨矿台时处理量由137 t/h提高到168 t/h,增幅22.63%,超出该选矿厂设计目标138.9 t/h.

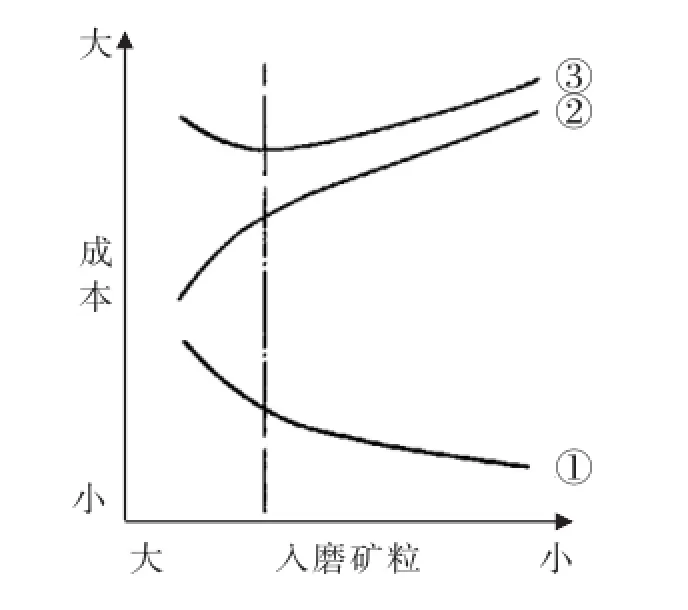

在一定碎矿磨矿条件下,存在一个最佳入磨粒度,此时破碎、磨矿成本最低.图4碎磨成本与入磨粒度关系[2],表明入磨粒度如果大于最佳入磨粒度时,降低入磨粒度,破碎作业增加的成本小于磨矿作业降低的成本,碎磨总成本降低;如果把入磨粒度降得比最佳入磨粒度更小,则破碎作业增加的成本大于磨矿作业降低的成本,破碎、磨矿总成本增加.统计对比优化改造前后6个月破碎作业和磨矿作业电耗情况发现,入磨粒度由25mm降低到15mm,碎矿单位电耗由1.54 kW·h/t增加到1.72 kW·h/t,增幅11.69%;磨矿单位电耗由17.35 kW·h/t降低到14.23 kW·h/t,降幅达17.98%,磨矿降低的成本大于破碎作业增加的成本,致使碎矿、磨矿作业综合电耗由原来的18.89 kW·h/t降低到15.95 kW·h/t,降幅达15.56%.因此可以初步确定在海口磷业有限公司选矿厂工况条件下,合理的入磨粒度为15mm.

图4 碎磨成本与入磨粒度关系①一磨矿成本;②一破碎成本;③一破碎+磨矿成本Fig.4 Relationsbetween crushing-grinding costandmill feed size①grinding cost;②crushing cost;③crushing-grinding cost

4 结语

优化改造破碎生产组织方式和破碎作业流程后,碎矿产品粒度、磨矿台时处理量和碎矿磨矿作业综合电耗都得到了较大改善.破碎作业粉矿产品粒度由25mm降至15mm,解决了一段磨矿进料堵塞问题,提高了磨矿作业给矿和产品粒度按新生成(-0.074mm)级别计算的相对生产能力,磨矿台时处理能力提高了22.63%,同时,虽然碎矿作业电耗增加,但磨矿作业电耗降幅较大,碎矿、磨矿作业综合电耗降低15.56%.

致谢

本论文得到海口磷业有限公司各级领导的支持和选矿厂工程技术人员帮助,对此表示感谢!

[1]魏延涛,刘亮.微波在碎矿磨矿中的应用[J].矿业快报,2008(10):69-71.

[2]夏晓鸥,孙锡波,唐威,等.料层粉碎、多碎少磨与惯性圆锥破碎机[J].金属矿山,2009(7):79-89.

X IA Xiao-o u,S UN Xi-bo,T ANG Wei,et al.Interparticle comminution,more crushing&less grindingand inertia cone crusher[J]MetalMine,2009(7):79-89.(in Chinese)

[3]刘全军,姜美光.碎矿与磨矿技术发展及现状[J].云南冶金,2012,41(5):21-28.

LIU Quan-jun,JIANG Mei-guang.Technological development of ore crushing and grinding and their current situation[J].Yunnan Metallurgy,2012,41(5):21-28.(in Chinese)

[4]沈静,邓伟,余媛元,等.钙硅质胶磷矿浮选工艺研究[J].武汉工程大学学报,2007,29(4):38-41.

SHEN Jing,DENGWei,YU Yuan-yuan,etal.Flotation process of phosphate rock that contains calcia and silica[J].JWuhan Inst Tech,2007,29(4):38-41.(in Chinese)

[5]罗惠华,柏中能,钟康年,等.云南海口中低品位胶磷矿选矿工艺研究[J].武汉工程大学学报,2008,30(2):12-14.

LUO Hui-hua,BAIZhong-neng,ZHONG Kang-nian,et al.Discussion on beneficiation for amid-low grade collophanite ore of Yunnan Haikou[J].JWuhan Inst Tech,2008,30(2):12-14.(in Chinese)

[6]李松清,魏明安,任爱军.磨矿细度对某硅钙质胶磷矿浮选的影响[J].化工矿物与加工,2010(3):4-5,11.

LISong-qing,WEIMing-an,REN Ai-jun.Effect of grinding fineness on some silicious and calcareous collophanite in flotation[J].Industrial Minerals&Processing,2010(3):4-5,11.(in Chinese)

Productivity im provement and energy-consum ing reduction in system of crushing and grinding collophanite

ZHOU Z heng,AO Si-yuan

Yunnan Phosphate Haikou Co.,Ltd,Kunming 650113,China

Aimed at the low grinding productivity and high electrical input in particle size reduction operation(including crushing and grinding)at Haikou phosphate plant,we proposed feasible technical modification methods.Based on the technical principle ofmore crushing and less grinding to save energy consumption,the particle size of crushed productwas decreased by optimizing crushing operation process,and the performance of grinding was improved by controlling the crushing ratio and screen size at every operation step.After technicalmodification,the productivity of grinding processing increases from 137 t/h to 168 t/h,while themean power consumption of crushing and grinding collophanite reduces from 18.89 kW·h/t to 15.95 kW·h/twhen the content of particle size-0.074mm in the final product ismore than 88%.

collophanite;more crushing and less grinding;productivity improvement and energy-consuming reduction

TD971

A

10.3969/j.issn.1674-2869.2015.12.009

1674-2869(2015)12-0041-04

本文编辑:龚晓宁

2015-10-21

周政(1988-),男,湖北黄冈人,助理工程师.研究方向:磷矿选矿.