某汽油发动机活塞拉缸优化分析

胡志胜,李 波,杨 冰,杨洪震

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

Hu Zhisheng,Li Bo,Yang Bing,Yang Hongzhen

某汽油发动机活塞拉缸优化分析

胡志胜,李波,杨冰,杨洪震

(安徽江淮汽车股份有限公司技术中心,安徽合肥230601)

Hu Zhisheng,Li Bo,Yang Bing,Yang Hongzhen

摘要:某汽油发动机在交变试验过程中第4缸发生活塞头部拉缸故障,为了能够定量分析活塞与缸套之间的作用力,评价优化方案的改善程度,建立了活塞-活塞销-连杆-缸体的动力学分析模型,获得活塞与缸套之间的动态作用力。分析结果表明,采用优化方案后,活塞与缸套之间的作用力在720~1440°CA曲轴转角范围内,降低了88%,并且优化后方案顺利通过交变试验验证,完成质量整改。

关键词:汽油发动机;活塞头部拉缸;动力学分析

0 引言

发动机拉缸是发动机较为常见的一种故障,一般会出现功率下降、漏气量增加、机油消耗增加、异响等现象,严重时会出现活塞破裂、缸体击穿等严重事故[1]。

发动机活塞拉缸的本质在于活塞与缸套之间的接触,二者之间发生干摩擦接触,接触力是产生拉缸的根本原因,因此定量分析活塞与缸套之间的作用力对于拉缸问题的解决起到关键作用。

建立活塞-活塞销-连杆-缸体的动力学分析模型,获得活塞与缸套之间的动态作用力,即活塞与缸套之间的作用力随曲轴转角的变化关系。通过分析发现,在720~1440°CA曲轴转角范围内,活塞与缸套之间的作用力降低88%,大大降低了活塞拉缸的可能性。

在完成活塞拉缸的定量分析后,对优化方案进行交变试验,试验顺利完成。

1 故障诊断

某汽油机活塞在交变试验过程中发生拉缸故障,拉缸故障发生在第4缸(减振器为前端,飞轮端为后端),活塞头部为重点损伤部位,裙部也有一定损伤,如图1所示。

2 原因分析

活塞头部出现拉缸故障,根本原因为活塞头部与缸套之间产生干摩擦接触,产生干摩擦接触的原因包括:

1)活塞头部与缸套之间配合间隙小;

2)燃烧室异常燃烧,导致活塞头部热变形增加;

3)缸体第4缸变形异常;

4)活塞型线设计不合理。

除了活塞顶部异常燃烧,其余3个影响因素都体现在动力学分析中。建立活塞-活塞销-连杆-缸体的动力学模型,可以分析得到不同配缸间隙、缸孔型线、活塞型线对活塞与缸套之间作用力的影响。

3 动力学分析

活塞拉缸动力学分析模型[2]主要包括:缸体、活塞、活塞销、缸套导向、连杆、连杆大头轴承、曲轴、主轴承、止推轴承等,动力学分析模型如图2所示。

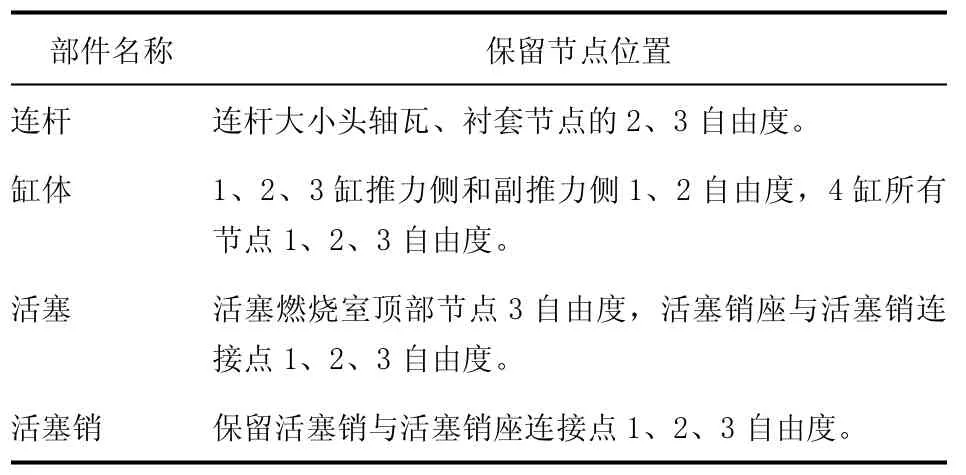

本次拉缸出现在第4缸,建立第4缸的活塞、活塞销、连杆有限元分析模型(如图3),进行力学缩减,保留节点自由度,见表1。

表1 动力学缩减保留节点自由度

活塞温度场分布是影响活塞头部变形的关键因素。拉缸故障后,对4个缸的活塞均进行温度场检测,图4为第4缸活塞温度测量结果,从测试结果看,该活塞头部温度分布正常,不存在异常燃烧。

缸孔变形[3],特别是热态缸孔变形也是影响活塞与缸套之间接触的关键因素。目前无法通过试验方法直接获得缸孔的热态变形,因此采用缸体缸盖耦合分析中缸孔热态变形的分析结果,即在缸体缸盖上施加螺栓预紧力、温度场基础上得到的缸孔热变形,具体缸孔变形结果如图5所示。

活塞头部原设计方案如图6(a),优化设计方案如图6(b),活塞裙部型线如图7所示。优化方案与原方案相比,活塞头部增加了0.1的椭圆度。

4 结果分析

针对活塞头部原设计方案及优化设计方案,完成动力学对比分析,获得活塞与缸套之间作用力随曲轴转角变化的关系。

计算中涉及到的坐标系为:x轴为从减振器端指向飞轮端;z轴为缸孔轴线方向,从发动机下端指向缸孔顶部,根据右手定则确定y轴。从上述坐标系定义来看,y轴方向为活塞与缸套之间作用力的主要方向。

图8为原设计方案活塞头部与缸套之间的作用力;图9为优化设计方案活塞头部与缸套之间的作用力。动力学计算共完成2个周期,由于第1个周期内,整个系统的运动处于不稳定状态,因此有参考价值的为第2个周期,即720~1440°CA曲轴转角。

在720~1440°CA曲轴转角范围内,原方案中,活塞头部与缸套之间作用力在y方向达到350N;优化方案中,活塞头部与缸套之间的作用力在y方向为40N。对比分析,活塞头部与缸套之间的作用力减少了88%,二者之间的接触力明显下降。

活塞在缸套中运动,从理论上来看,活塞头部与缸套之间不应该发生接触。优化方案中活塞头部与缸套之间仍然存在40N的接触力,这个作用力与活塞和缸套之间的配缸间隙有关。由于配缸间隙是一个范围,实际计算过程中只有一个值,因此采用配缸间隙的上限值,这样会完全消除活塞头部与缸套之间的作用力。

原方案活塞头部与缸套之间的干摩擦接触压力为40MPa;优化方案活塞头部与缸套之间的干摩擦接触压力为10MPa。具体如图10、图11所示。

5 结论

1)分析活塞拉缸产生的原因,从配缸间隙、缸孔型线、活塞型线角度查找活塞拉缸原因。

2)建立活塞-活塞销-连杆-缸体动力学分析模型,获得活塞与缸套之间的接触力随曲轴转角变化的关系。

3)优化方案与原方案相比,活塞头部与缸套之间的接触力下降了88%,证明优化方案是有效的。

4)活塞-活塞销-连杆-缸体动力学模型能够定量分析活塞(活塞头部、裙部)与缸套之间的作用力。

参考文献

[1]宫立意,赵良学,董学平,等.用有限元法分析活塞拉缸故障[J].内燃机与动力装置,2011(8):56-58.

[2]EXCITE_Piston_Rings_Lube_Oil_Consumption_2013.奥地利AVL,2013.

[3]EXCITE_Piston_Rings_Ring_Dynamics_2013.奥地利AVL,2013.

收稿日期:2015-06-24

文章编号:1002-4581(2015)05-0041-04

中图分类号:U464.133+1

文献标志码:A

DOI:10.14175/j.issn.1002-4581.2015.05.011