航空螺旋桨桨叶的逆向设计方法研究

吴 江 王 锋 周国庆 项 松

(沈阳航空航天大学辽宁通用航空重点实验室,辽宁 沈阳110136)

0 前言

航空螺旋桨作为使用活塞式发动机的固定翼航空器的主要推力来源,其设计性能和制造精度对航空器的功率利用效率、飞行性能、噪声等有着至关重要的影响。传统的航空螺旋桨设计需要从其气动性能要求出发,选择合适的翼型,确定其不同截面的弦长、厚度、及截面间的扭转关系,并根据动力需求确定螺旋桨直径及桨叶数目等[1];经过此过程产生的螺旋桨是否能达到飞行器的性能要求,还有待通过试验过程才能最终确定,设计周期长,成本高。

目前,工程领域多数逆向工程的研究为实物的逆向建模,适用测量工具对实物进行数据的采集,之后通过几何建模方法得到实物的三维模型,以此模型为基础进行产品的再设计或者是加工制造。[2]

逆向工程可以缩短产品再设计与制造的周期,特别是针对具有复杂型面的产品,其优点更加突出。所以,将其用于航空螺旋桨的设计过程中,利用已有的螺旋桨设计方案为基础,可以节约设计成本和缩短设计周期,而且,以得到的反求方案为基础加以修改,也更容易得到性能优异的新型螺旋桨。

在文献[3-10]中,很多学者对逆向工程的相关技术进行了研究,但是很少见针对航空螺旋桨的逆向设计研究。在此,以某型发动机配套螺旋桨为研究对象,介绍了航空螺旋桨桨叶逆向设计的一般过程及方法。

1 航空螺旋桨桨叶的逆向设计过程

1.1 数字测量

零件原型的数字测量,即点云数据的采集,是将模型曲面以空间点的形式离散化得到点云,以点云数据为基础进行曲面重建和模型评定,因此点云数据的采集精度就成为逆向设计的关键技术之一。[3]

目前,常用的点云数据采集方法有三种。

接触式三坐标测量机测量。其特点是测量精度较高,测量效率较低。由于测量时需接触被测件,易划伤零件表面。适用于进行点、特征线、孔等几何特征的测量。[3]

线状激光束测量。该方法投影周期性光栅至被测件表面,通过对光栅图像数据的处理解算,求出被测件表面的空间信息,其特点是可进行大面积测量、测量速度快,但仅限于较平坦曲面的测量,曲率变化大的曲面测量精度将大大下降。[3]

光栅投影式测量。测量时,投影光栅至被测零件表面,限定一个测量范围,利用光学扫描系统获取零件的表面数据,并用数码相机进行特征标志点的三维坐标位置的获取。该方法为非接触测量,不会被测零件表面产生影响,对结构复杂或尺寸较大的零件可以分块测量,测量速度快,点云密集,精度高。[3]

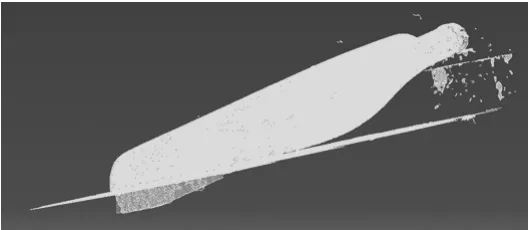

本文采用线状激光束测量方法,利用加拿大Creatform公司生产的MAXscan大范围精密手持式自动定位三维激光扫描仪进行数据采集,该扫描仪的精度可以达到0.05mm,扫描速度约36000点/秒。利用其测量螺旋桨,共得到离散点876228个,点云数据如图1。

1.2 数据处理

数据处理在逆向设计中十分重要,其结果好坏关乎建模精度。点云数据处理一般包括奇异点排除及噪声滤波、多视拼合、数据精简等工作。[4]

图1 螺旋桨桨叶测量点云数据

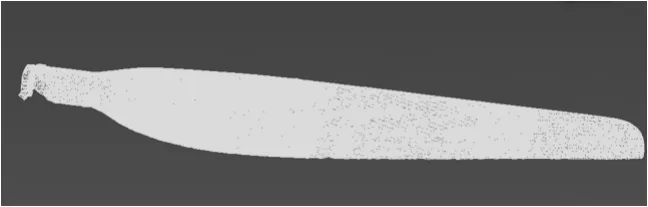

本文利用CATIA软件自带的功能,通过手动的方式排除异常点,通过利用高斯滤波方法对点云数据进行滤波和光顺处理,充分考虑建模精度以及建模效率的影响,对点云数据进行精简,精简后点云数据为408898个。精简后螺旋桨桨叶点云如图2。

图2 处理后点云

1.3 基于CATIA的三维模型重构

三维模型的曲面重建目的就是要恢复实物模型的曲面形状,并要求恢复的曲面形状能够尽可能地反映出原曲面所具有的形状特征。在获取了经过预处理的散乱数据后,三维模型的曲面重建工作是后续处理的关键步骤,大量的研究成果已为曲面造型与重建提供了理论基础。

本文利用CATIA软件作为建模工具,完成了螺旋桨桨叶的模型建立。

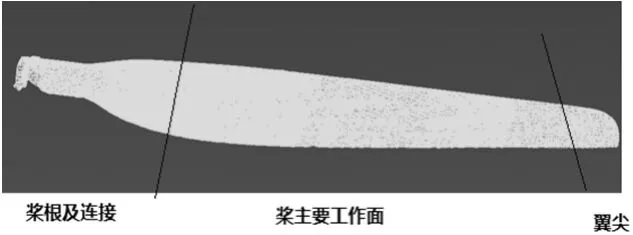

1.3.1 点云分块

根据螺旋桨的设计规律,桨螺旋桨桨叶划分为主要工作面,桨根及连接,桨尖三大部分,其中主要工作平面是螺旋桨的核心工作部分,桨根及连接用于桨叶与桨毂的安装并保证桨根强度,桨尖部分为非主要工作表面维形即可。据此将点云分割如图3:

图3 点云分块示意

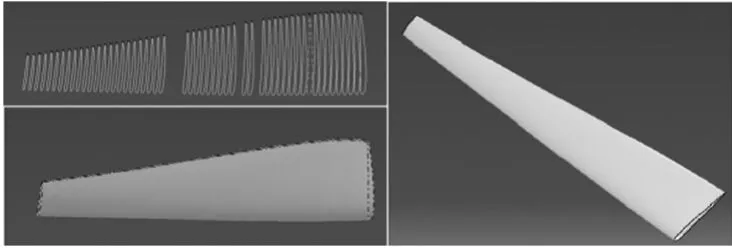

1.3.2 桨主要工作面构建

桨主要工作面的构建采用多截面曲面的方法进行构建,利用CATIA软件的DSE模块和QSR模块进行截面曲线的构建,并利用创成式外形设计模块进行曲面的构建。

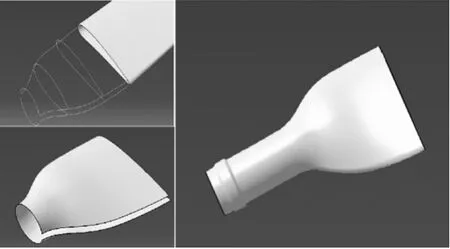

桨主要工作曲面的构建过程如图4所示。

1.3.3 将根曲面构建

桨根部分曲面构建与桨主要工作面的构造类似,但是因为此部分不是主要工作面,因此构建时可减少截面的选取,这很好的保证了曲面的光顺性。

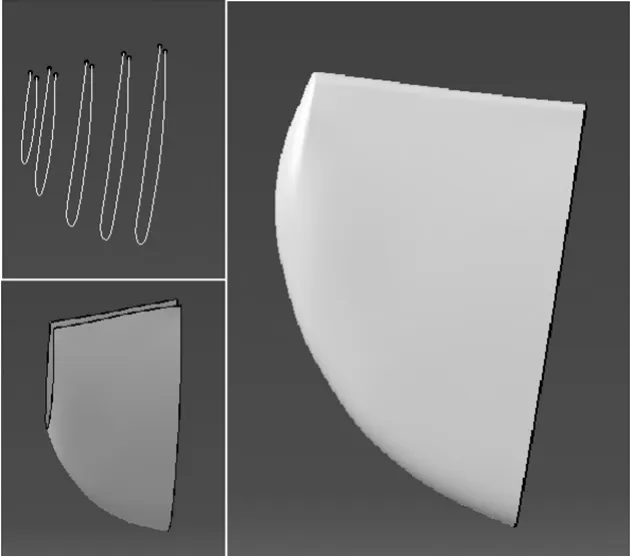

桨根曲面的构建过程如图5所示。

图4 桨叶主要工作面构建过程

图5 桨根构建过程

1.3.4 桨尖构建

桨尖部分主要维持形状,类似主工作面构建过程,适当减少截面,并保证封闭即可。具体构建过程如图6:

图6 桨尖构建过程

1.3.5 曲面拼接及光顺性检验

将分块构建的曲面进行拼接以形成完整的螺旋桨桨叶外形,并保证生成的桨叶外形满足切线连续。

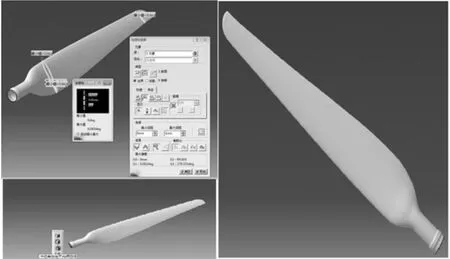

在拼接前检验曲面间的连接性,保证曲面之间没有间隙,并且是切线连续的,检验过程如图7所示。

图7 曲面连续性及光顺性检验

从图中还可以看出,曲面间不仅能满足切线连续,并且生成的桨表面是光顺的。

1.4 建模精度分析

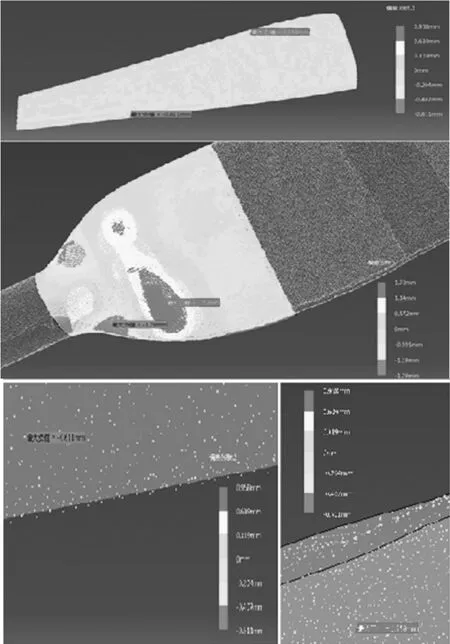

由于点云数据采集、整理及曲线曲面重构时会出现偏差和模型的失真,所以对重构后的模型进行建模精度分析并修改是必不可少的。本文利用CATIA软件自带的偏差分析功能,对重建后的螺旋桨进行了精度分析。

由于对航空螺旋桨桨叶逆向设计的偏差要求及标准并没有明确规定,此处以螺旋桨桨叶重构模型对点云数据的法向偏差值作为评定依据,本文采用螺旋桨尺寸为850mm(桨尖至旋转轴中心距离),设定主要工作面偏差值在-0.5mm至+0.5mm之间为可接受范围,而桨根及桨尖处对精度在原则上没有要求。

对桨的主要工作面的精度分析,以及对桨根处所做的辅助性精度分析如图8所示,从分析图上可以看出,桨的主要工作面仅在前缘和后缘个别点出现超差,放大超差点进行仔细观察,可以认为超差点是噪点,其他位置建模精度符合要求;桨根处精度偏差在-2mm至+2mm之间,可以接受。

图8 建模精度分析

2 结论

对逆向设计进行了全面的分析与介绍,并通过一个实例演示了航空螺旋桨的逆向设计的完整过程。采用逆向设计的方法,在保证性能及使用要求的前提下,大大缩短了螺旋桨的设计开发周期,对航空螺旋桨的设计具有一定的借鉴意义。

[1]张胜利,席德科.飞艇螺旋桨气动优化设计[J].机电一体化.2009,15(11):78-81.艇螺旋桨气动优化设

[2]刑键,付大鹏,郝德成.基于逆向工程的汽轮机叶片型面CAD建模方法的研究[J].机械设计与制造,2011(5):223-224.

[3]胡群,童军.基于CATIA的汽车发动机罩逆向设计[J],汽车技术,2006(9):27-30.

[4]王秀英,刘锡国.逆向设计中点云数据处理技术的研究进展[J].机械设计与制造,2009(9):191-192.

[5]赖喜德,等.涡轮叶片逆向建模与特征参数提取[J].西南交通大学学报,2013(10):915-920.

[6]李志永.基于逆向工程的发动机叶片实体建模关键技术研究[J].机械设计与制造,2005(9):119-121.

[7]罗大兵,等.逆向工程中数字化测量与点云数据处理[J].机械设计与制造,2005(9):56-58.

[8]蒋文科,等.基于光学扫描的点云数据处理系统研究[J].实验室研究与探索,2007,26(11):42-44.

[9]付大鹏,等.船用螺旋桨的逆向造型方法与研究[J].制造业自动化,2011(8):125-127.

[10]何甘林.基于UG的螺旋桨逆向建模[J].企业科技与发展,2011(21):19-21.