GCr15钢行星轮轴的开裂失效分析

■ 牟怀飞,杨瑞,冯凯强

GCr15钢制行星轮轴在使用过程中以及精磨过程中出现周向或环状裂纹,个别零件裂纹贯穿表面。该批零件生产工艺流程为:棒材下料→球化退火→锻造成形→机械加工→淬火、回火→机加精磨外圆→成品→清洗→防锈。热处理要求硬度60~66HRC。淬火加热所用设备为井式淬火炉,型号为RJJ-75-9D,所用工装为自制工装,每炉装载量90件。加热温度850℃,保温时间120min,煤油滴量为20~40滴/min(防止脱碳),淬火冷却介质为L-AN46全损耗系统用油。油淬后以75℃热水清洗并回火,回火所用设备为井式回火炉,型号为RJJ36-6,回火温度为180℃,回火保温时间120min。在装配及精磨外圆过程中,部分行星轮轴出现裂纹,本文就此进行失效原因分析。

1. 讨论与分析

(1)宏观断口形貌 图1为行星轮轴示意,图2为失效零件。观察发现,失效断口平行于工件周向,断面平齐,属于脆性断裂。根据撕裂棱特征判断裂纹走向,发现断口存在多个裂纹源,位于工件表面沿周向分布。

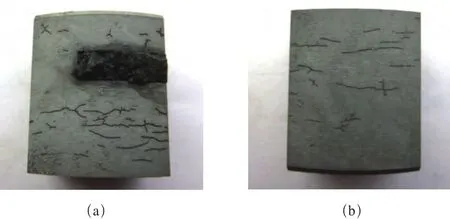

(2)无损检测 对失效的行星轮轴以及成品库房待用零件进行磁粉检测,发现工件表面存在不同程度的裂纹,如图3所示。图3a裂纹呈龟甲状,图3b裂纹方向沿周向平行扩展,且垂直于磨削方向。

图1 行星轮轴示意

图2 失效的行星轮轴宏观断口

(3)硬度分析 对失效零件进行硬度分析,如图4所示,沿箭头方向分别为1、2、3、4、5、6测试点,对零件不同位置进行硬度分析,结果如表1所示。

表1结果说明,经过冷加工磨削后零件表面硬度值均匀且偏上限,符合零件硬度要求。零件横切面硬度最低点为48HRC,说明零件已淬透。

(4)化学成分分析 对行星轮轴的化学成分进行检验,结果见表2,其化学成分符合GB/T18254—2002《高碳铬轴承钢》的要求。

(5)夹杂检测 在裂纹集中处切取一段制成金相试样,按GB/T18254—2002《高碳铬轴承钢》进行非金属夹杂检测。由表3可知,行星轮轴材料所含非金属夹杂物均符合GB/T18254—2002《高碳铬轴承钢》标准的要求。

(6)金相组织观察 表层裂纹及形貌:在对失效零件进行金相分析时,发现了许多由表面向内延伸的表面裂纹,裂纹长度在0.15~0.20mm之间,裂纹垂直于表面向内延伸(见图5)。裂纹末端尖锐,沿晶界扩展,且裂纹两侧无氧化、无脱碳。图5裂纹形貌曲折、间断,而且裂纹体的有些部位出现了分叉现象,说明淬火时存在较大的内应力(包括组织应力和热应力)。

观察表层裂纹附近的金相组织,图6中组织为细针状马氏体、隐针马氏体、未溶解的碳化物颗粒,以及少量的残留奥氏体。正常马氏体应该是隐针状马氏体和少量细针状马氏体,均匀分布的细小碳化物颗粒以及少量的残留奥氏体组织。图6均显示马氏体针较明显粗大,说明在热处理过程中有过热的倾向。

图3 行星轮轴表面的裂纹

图4 零件不同部位硬度分布

图5 失效零件的表层裂纹

表1 零件不同位置的硬度值

表2 GCr15钢化学成分(质量分数) (%)

表3 行星轮轴非金属夹杂物检测结果

对试样使用50%的盐酸溶液进行热酸蚀,使表面裂纹显示的更明显。由酸洗后的表面情况(见图7)可知,行星轮轴表面有多条裂纹,呈现出与磨削方向垂直的平行状分布。

2. 结果分析

(1)裂纹产生的原因 断口的形貌分析及金相观察说明,零件表面的裂纹多起源工件表面,且裂纹两侧无氧化脱碳现象,说明这些表面裂纹产生于淬火冷却时或冷却后。该批行星轮轴均为GCr15高碳合金钢制造的薄壁零件,淬火时已淬透,因马氏体与奥氏体比体积的差异以及奥氏体、马氏体与碳化物热膨胀系数的巨大差异,加之零件存在的过热倾向,淬火时势必产生较大的淬火应力,由于心部的马氏体相变落后于表面,且马氏体比体积大于奥氏体,因此增大了零件表面的拉应力,促使表层的张开型淬火裂纹向里扩展。

(2)磨削裂纹的确定 磨削裂纹是零件在淬火后精磨时,由于磨削表层的局部内应力(由淬火应力和磨削力共同决定)超过了材料的断裂极限而产生的局部裂纹。磨削裂纹一般呈细密的且与磨削方向垂直的直线状分布,或以龟甲形状出现。虽然形态会有所不同,但磨削裂纹一般均存在于磨削表面较浅的范围内。本试验所观察到的表面裂纹大多起源于零件的磨削面,且裂纹较浅,在无损检测以及热腐蚀后,表面裂纹形貌均符合磨削裂纹形貌情况。

在零件磨削过程中,由于磨削应力改变了零件内部高应力的分布状态,使心部靠外区域中原来的压应力变为拉应力,从而促进该处裂纹的萌生和扩展,所以裂纹虽属于磨削裂纹,但不是开裂的根本原因,磨削只是促进了淬火裂纹的扩展,最终导致零件的磨削开裂。

3. 总结

(1)该批GCr15钢制行星轮轴的开裂失效虽然发现于磨削工序,但磨削并不是零件开裂的根本原因,尖锐的机加工刀痕只是加剧了淬火应力的集中,促进了裂纹的扩展。

(2)零件加热时的过热敏感性,增大了淬火裂纹的萌生几率,致使行星轮轴在较大的淬火应力下产生了表面裂纹。同时,淬火后未及时回火以及回火不充分,使零件长时间处于高应力状态,促进了淬火裂纹的扩展。

4. 改进措施

采取以下改进措施,消除GCr15钢行星轮轴的开裂现象:

(1)加强原材料的检验,确保其成分、组织及各种缺陷在标准允许的范围内。控制球化退火及锻造工序,保证淬火前的组织正常。

(2)提高淬火前零件的表面粗糙度,消除尖锐的机加工刀痕;淬火加热时,控制装炉量,避免温度过高或时间过长,以免发生较严重的氧化、脱碳;零件遇不合格返修时,必须经过退火消应力处理。

(3)改变回火工艺,将原回火时间120min延长至180min。

图6 裂纹附近的金相组织

图7 热酸蚀后表面裂纹形貌