300 MW燃煤锅炉一次风自适应调温节能技术的研究与应用

刘拥军,冯仁海

(华电国际十里泉发电厂,山东 枣庄 277103)

0 引言

随着国家对节能减排指标要求的日益严格,各电厂面临着巨大的节能压力。排烟热损失是火电厂锅炉热损失中最大的一项,约占锅炉热损失的60%~70%。影响排烟热损失的主要因素是排烟温度。目前,国内电厂锅炉排烟温度普遍偏高,造成锅炉运行效率降低,机组标准煤耗增加,电除尘效率下降,甚至威胁布袋除尘器的安全性及可靠性,并且增加脱硫塔的工艺耗水量。

造成排烟温度高的原因很多,如实际燃烧煤质与设计燃用煤质存在偏差,省煤器受热面或空气预热器(以下简称空预器)受热面偏小,煤粉细度大导致着火推迟,不同燃烧配风方式导致炉膛火焰中心上移,炉膛漏风导致炉膛辐射传热下降,受热面积灰、结渣,吹灰器布置不合理或作用不明显等。对于燃用高挥发分烟煤锅炉来说,还有很重要的一点是,由于制粉系统的安全需要,磨煤机出口温度往往设有安全上限,当制粉热风温度高于制粉干燥出力所需风温时,制粉系统需要掺入冷风运行。此部分风量常常大于设计值,造成流经空预器的有组织风量下降,进而导致排烟温度上升。中间储仓式乏气送粉系统虽然可以部分采用乏气再循环,但乏气再循环量应为最佳通风量与一次风量的差额,其数量有一定的限制,且目前不少电厂由于担心再循环管积粉自燃而停止使用,仅靠掺入冷风以满足干燥剂温度的需要。例如华电十里泉电厂#6,#7制粉系统磨煤机入口风温全年平均为230℃左右,比热风温度低90℃,掺入冷风量占总制粉风量的30%左右。国内燃用烟煤机组大多存在此问题,掺入冷风量普遍占总制粉风量的20% ~40%。事实上,当煤种及锅炉负荷一定时,进入炉膛的总风量基本不变,因此,制粉系统掺入冷风就等于减少通过空预器的风量,使空预器传热效果减弱。经计算,这会造成排烟温度升高8~16℃。

1 #7锅炉运行情况

华电国际十里泉发电厂#7锅炉的排烟温度偏高的一个重要原因是制粉系统掺冷风。空预器出口热风温度满负荷时约为325℃,实际运行中,磨煤机入口的混合风温只需要230℃左右(由于煤质不同,混合风温在160~250℃变化)。根据运行数据分析,以上状况引起制粉系统掺入总制粉风量25% ~40%的冷风,导致排烟温度升高10~15℃。运行中受粉管最低风速限制,干燥剂再循环门不能再开大(排出口风压维持在3.8~4.2kPa),因此,靠开大再循环门减小进入磨煤机热风量来降低掺冷风率的措施,作用十分有限。根据以上现状,决定采用热一次风冷却技术将制粉系统冷风掺入率减少到接近于0,以此降低排烟损失、提高机组效率。

2 系统概述

2.1 系统工作原理

利用汽轮机的小部分凝结水作为冷却介质,把去制粉系统的热一次风温度从空预器出口温度降低到磨煤机进口混合风温度,从而避免向制粉系统掺入冷风,减小排粉机单独运行时的冷风量,使空预器风量增加、排烟温度降低。在负荷、煤质变化时(如煤中含水率降低),通过调节热一次风冷却装置的传热功率,改变热一次风温的降低幅度,保证磨煤机出口温度在设定范围内。

2.2 系统组成

制粉系统掺冷风治理改造,主要是在原热一次风道加装热一次风冷却装置,引汽轮机侧凝结水作为冷却热一次风的介质。

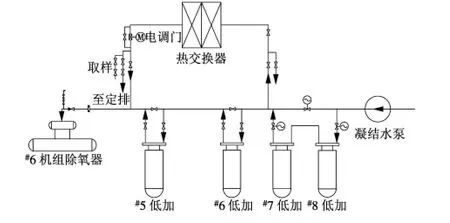

2.2.1 冷却装置冷源取水及回水管道系统

原则性热系统如图1所示。热一次风冷却器(PALD)安装于热风道与热一次风道交接处的水平一次风道上,利用汽轮机回热加热系统的小部分主凝结水冷却热一次风[1],冷却水从#7低压加热器(以下简称低加)出口管道上抽出,进入PALD本体,吸收热风热量后返回#5低加出口管道,排挤抽汽在汽轮机上的做功,使汽轮机热耗降低。利用两级低加的级间压降克服冷风机系统的新增阻力,故系统不必增加升压泵。返回点选在除氧器水位调节阀的上游管段,可以避免对除氧器的水位调节造成影响。

图1 原则性热系统

2.2.2 热一次风冷却装置本体

PALD在热风道的总体布置如图2所示[2-4]。PALD采用立式布置、沿风道前后分成2组,每组管箱数为2个。给水从后向前与空气呈逆向流动,传热元件采用宽节距螺旋翅片管束,翅片垂直地面,以防磨损和积灰。基管材质为20钢(GB 3087),翅片材质为低碳钢,加工工艺为镍基渗层钎焊。风道截面尺寸为2 600 mm×2 720 mm,前后总长度2 900 mm。经现场勘测布置空间合理。

图2 热风道总体布置示意

PALD设计了旁路风道和旁路风调节装置,旁路风系统可以实现以下功能:(1)调节PALD的传热量;(2)调整管间平均风速,降低空气阻力和磨损。系统的水管路设计为ø 194 mm×5 mm,材质为20钢(GB 3087),管路系统由管道、电动调节阀、截止阀、流量计等组成,设计流量为79.5 t/h,系统设计水阻力为35 kPa。

2.2.3 双回路自动调节系统

该系统设计了可编程逻辑控制器(PLC)自动控制系统,实现磨煤机进风温度和掺冷风率的自动控制,自动维持磨煤机进口的冷风零掺入状态。PLC自动控制系统由2个调节通道组成。

(1)传热功率调节通道。通过改变旁路风门的开度来调整传热功率,调节信号为热一次风冷却器后母管风温及磨煤机入口风温,被调量为二者温差Δt。热一次风冷却器投入前,Δt大于0,缓慢关闭冷风门、旁路风门,增加冷却器换热功率;当Δt为0时,冷风门全关;当磨煤机出口温度低于设定值时,开大旁路风门减少传热功率,反之则关小旁路风门,增加传热功率。

(2)回水温度调节通道。功率调整的同时,通过改变PALD的进水流量来维持设定的回水温度,使之不会过低,以保证良好的热经济性和防止给水管道产生汽化水击,调节信号和被调量均为PALD的回水温度,调节机构为升压泵出口的电调阀。

通过以上调节,机组可在煤质、负荷、季节变化时对磨煤机进口干燥剂温度和掺冷风率进行控制。

#7锅炉掺冷风项目设备于2014年9月25日开始调试,9月28日投入试运行。目前A侧设备投入第一组(靠锅炉中心线侧),B侧设备投入第一组(靠锅炉中心线侧)。

3 #7炉掺冷风装置调试步骤[5]

(1)在锅炉冷态启动前,先按常规步骤对进、回水管路进行水清洗,直至水质合格。

(2)检查阀门的初始状态,确保一次风旁路挡板门全开,冷却水管路各排汽门、疏水门全开,#6低加进口手动门全开,本体进、出口关断门全开,水管路系统进、出口关断门全关,回水管道上的电动调节门全关。

(3)当机组负荷带至160 MW时,依次开启进、回水管路系统的进、出口关断门及电动调节门,向热一次风冷风机注水排气。随着机组的启动,逐渐关闭各排汽门、疏水门。此过程要保持较大水流量(不低于50 t/h),防止回水汽化。

(4)在机组负荷升至320 MW前,一次风旁路挡板门及#6低加进口手动调节门始终保持全开。

(5)正式调试在机组负荷达到320 MW时进行。调试前先将旁路风量调节单元和冷却水流量调节单元切除自动,置手动位置。将机组的磨煤机出口温度、一次风压及一次风门控制投入自动。

(6)在320 MW负荷下逐渐关小旁路风挡板,观察一次热风母管风温(混合后)变化情况,当一次热风母管风温在260℃左右时(温度根据运行参数而定,温差为3~4℃)停止调整旁路风挡板,将旁路风量调节单元投入自动控制。

(7)在进行上述调整的同时,观察冷风机的回水温度,调整水流量保持回水温度略高于主凝结水进除氧器的水温(其温差小于10℃)。待旁路风量调节单元投入自动控制,冷风机的回水温度稳定一段时间后,再将冷却水流量调节单元投入自动控制。

(8)在进行第(7)项调节过程中,若出现水流量提不上来,不能满足水温要求时,可手动关小#6低加进口截止门,提升进入冷风机系统的冷却水流量。

(9)在调试过程中密切观察一次风冷却器系统的空气密封情况,一旦发现漏风,要及时处理并进行记录。

4 调试过程中的控制原则和注意事项

4.1 控制原则

(1)控制凝结水回水温度不低于凝结水系统在#5低加出口的凝结水温度,或稍低3~5℃,该参数可根据机组的不同负荷工况,采用回水调节门进行控制。

(2)在满足制粉系统对热风温度需求的条件下(以磨煤机运行时不掺用冷风为原则),尽可能降低该装置出口热风温度,尽量减少或避免磨煤机对冷风的使用量。

因目前A,B侧均投入一组换热器运行,换热能力受限,若需要时可投入另一组运行。

4.2 注意事项

(1)在日常运行中,应加强对掺冷风装置出口风温的监视,发现异常(出口风温快速、大幅度降低等),应立即停运异常侧掺冷风装置。

(2)因A,B侧掺冷风装置备用换热器组的进、出口阀门可能存在漏流现象,水在加热器内会被加热蒸发,时间长会使换热器内部压力升高,甚至存在爆炸危险,因此,在使用备用换热器期间,应使备用换热器的疏水门保留一定开度,不得因存在漏流而全部关闭,防止换热器超压损坏。

5 试验结果

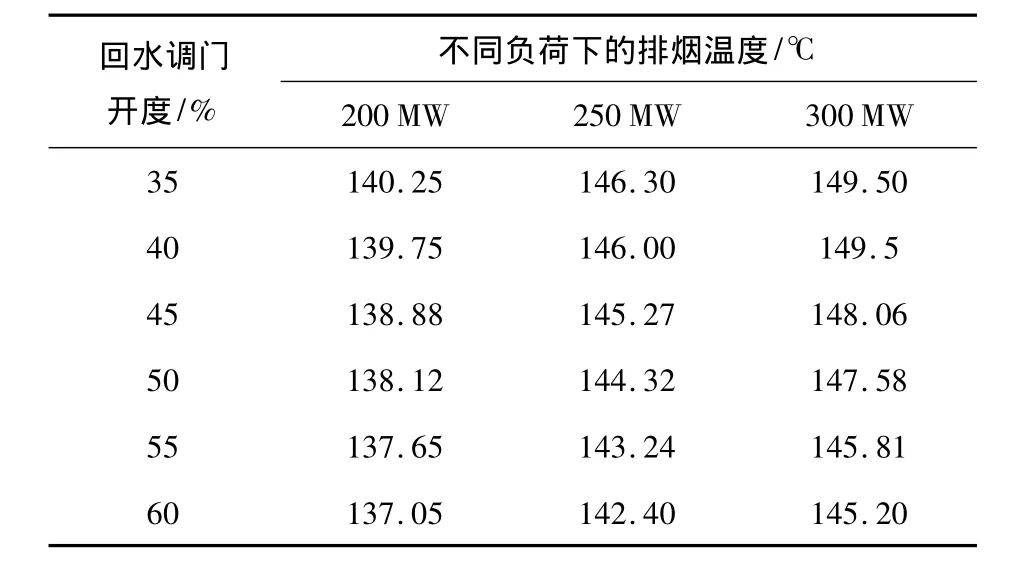

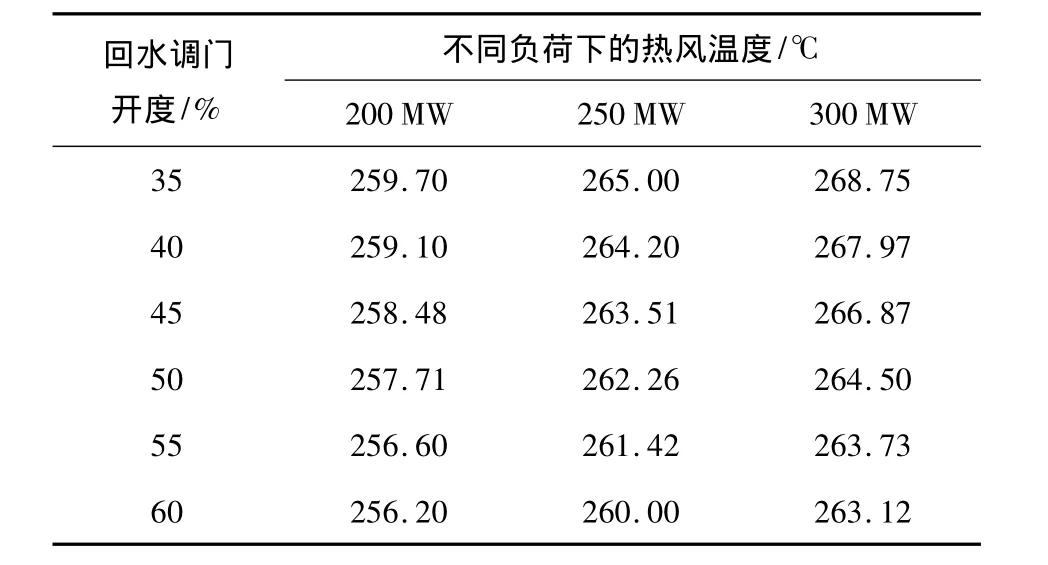

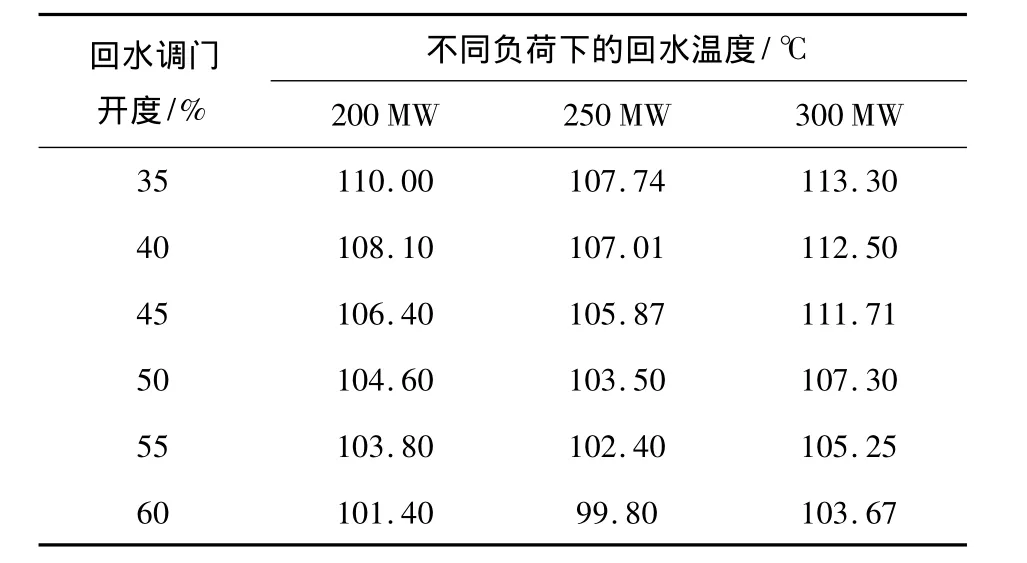

在不同负荷、不同工况下进行了多次试验。为了保证试验结果准确可靠,每次试验均在机组运行工况稳定,机组各主辅机设备运行情况、环境温度、汽温及燃烧情况稳定,无制粉系统启、停切换,无吹灰,煤质变化可以忽略的情况下进行,同时排除了其他未详尽提及的诸多细节干扰,因此,实验结果是在投运掺冷风系统的单一因素影响下得出的。在各种负荷下均进行多次试验,试验显示,在回水调门开度低于35%时回水易汽化,高于60%时回水温度过低,抽汽量过低会降低机组真空度,同样影响机组效率。因此,仅将回水调门开度在35%~60%时的试验结果予以显示。每次试验结果取均值,数据见表1~3。

表1 各工况下排烟温度对比

表2 各工况下的热风温度对比

表3 各工况下的回水温度对比

由以上试验结果得出如下结论。

(1)当热风温度过低时,应开大冷风器调整门开度(0~100%);当热风温度过高时,应关小冷风器调整门开度(100% ~0)。

(2)机组负荷在200~300 MW时,在进行冷风器调整门调整时,排烟温度升高和降低的幅度平均在3~5℃。

(3)掺冷风系统可显著降低排烟温度,在保证回水温度高于#5低加出水温度的情况下,机组负荷200,250,300 MW 的回水调门最佳开度分别为49%,54%,60%,在此区间内的回水调门开度可以参照试验结果进行调节。

6 社会、经济效益

设b为当前的供电煤耗,Δb为对应的供电煤耗变化量,排烟温度每变化1℃,Δb=0.000561 b。以2014年11月1至19日煤耗为例,330MW机组正平衡煤耗b=323.8 g/(kW·h),则 Δb=0.181 651 8 g/(kW·h)。根据实验数据可知,在冷风器投入时,排烟温度降低的幅度平均在3~5℃,对应的供电煤耗变化量为0.5448~0.9080 g/(kW·h)。

该项目投入运行后,能够较大幅度降低制粉系统的掺冷风量,降低排烟温度,提高布袋除尘器运行寿命,提高机组经济性。且系统具有随负荷、煤质等变化自动调节冷风掺入率的功能。

通过试验数据可知,排烟温度下降5℃,可使锅炉效率提高约0.2%,#7机组全年发电18.25×109kW·h,排烟温度降低5℃,可节约标准煤1658t,按煤价780元/t计算,每年可节约129多万元,经济效益显著。

7 该项目的关键技术和创新点

7.1 技术要点

该项目在空预器的出口热一次风管道上对称布置旁路管道并分别加装1组热一次风冷却装置,在热一次风冷却装置所并联的主热一次风管路上安装电动调节门,从汽轮机回热加热系统引一部分凝结水作为冷却介质,把去制粉系统的热一次风温度从空预器出口温度降低到磨煤机进口混合风的温度,从而避免向制粉系统掺入冷风,增加了空预器风量,降低了排烟温度。在负荷、煤质变化(如煤中含水率降低)时,通过调节热一次风冷却装置的传热功率(调节风量和调节水量2种模式,水量及风量调节模式为2种独立的闭环自动调节系统,可单独调节,也可配合调节),改变热一次风温的降低幅度。

其主要技术要点如下:

(1)回收空气侧高品位余热进入回热系统,采用最优进、回水参数获得最大节能量;

(2)采用双调节回路实现了热一次风自适应调节及最佳给水参数调节;

(3)找到了适用于热源温度大幅超过冷却介质饱和温度运行工况下,避免投入及解列系统发生水击及严重震动的方案;

(4)采用新型结构解决了受热面积灰、磨损以及焊点在风道内部泄漏的问题。

7.2 创新点

该项目采用的制粉系统掺冷风节能改造技术,能够较大幅度降低制粉系统的掺冷风量,降低排烟温度,减少排烟损失,提高机组经济性。且系统具有随负荷、煤质等变化自动调节冷风掺入率的功能。

(1)热一次风冷却装置采用平翅式换热元件及新型密封结构,解决了积灰、磨损、膨胀、焊点外部泄漏等问题。

(2)设计了双回路闭环调节系统,实现热一次风温自动快速调节响应的功能,可在不同负荷、季节、煤质下控制传热功率及最佳回水温度。

(3)从锅炉侧热一次风提取过剩热能至汽轮机侧回热系统,通过系统优化达到了节能的效果。

8 与低压省煤器技术的不同之处

8.1 避免了积灰及磨损问题

由于低压省煤器技术回收的是烟气余热,致使低压省煤器积灰及磨损问题非常严重,导致其运行周期短,传热效率差。

而热一次风冷却技术热源为干净的空预器出口热风,其含灰量可基本忽略,设备积灰及磨损非常轻微,运行安全性及可靠性较低压省煤器技术大大提高。

8.2 设备重量及投资差异大

低压省煤器由于冷、热源换热温差小(基本在40℃以下),相同的换热量需要大量的换热面积,造成设备质量大、相关基础及安装费用高。而掺冷风回收余热技术具有大得多的换热温差(至少3倍以上),换热器整体换热面积小,投资相应下降。

8.3 回收热量的品位不同

低压省煤器技术由于排烟温度较低,回水温度很难超过120℃,相应回收余热的品位较低(会排挤第6级非调整抽汽量,抽气效率低于15%),而热一次风冷却技术由于热风温度高(300℃以上),回水温度一般在140℃以上,回收余热的品位较高(会排挤第5级抽汽量,抽气效率接近20%)。

9 结束语

热一次风冷却技术首次在华电国际十里泉发电厂#7机组上成功实施,不仅解决了十里泉发电厂300 MW级机组制粉系统掺入冷风导致排烟温度高的难题,而且对解决电力行业发电机组在高挥发分燃煤机组降低排烟温度也提供了有效途径,具有重要的指导意义及较高的借鉴价值。

[1]周国平,黄素华,吕晓东.利用一次风冷却器降低燃煤机组煤耗[J].电力与能源,2014(4):491-494.

[2]吴阿峰,谭灿燊.大容量燃煤火电机组热一次风系统设计的探讨[J].电力学报,2013(2):166-169.

[3]王春昌,柳扣林,唐海宁,等.送风系统热一次风旁路装置的开发及工程应用[J].中国电力,2009(12):53-56.

[4]张强.600 MW锅炉热一次风旁路装置改造分析[J].节能,2009(4):45-47.

[5]曾红林,余贵云.磨煤机入口冷风量对锅炉排烟温度影响的试验分析[J].江西电力,2010(5):41-43.