一种大承载、高精度工作台C 轴消隙机构研究**

王伟顺 邵中喜 卜明珠 郭逸波

(①齐重数控装备股份有限公司,黑龙江 齐齐哈尔161005;②哈尔滨工业大学机电学院,黑龙江 哈尔滨150001)

回转工作台是立式数控车床、数控铣床、数控镗床、加工中心等数控机床不可缺少的重要部件之一。数控重型铣车床、大型数控滚齿机是大型能源设备、大型港口设备、船舶及海洋工程等领域关键设备。大承载、高精度工作台是该关键设备的核心部件,本文介绍的大型回转工作台主要技术参数指标达到:最大承载工件重量650 t;工作台直径Φ10 000 mm;工作台进给转速0.000 2 ~0.2 r/min;C轴分度精度±5″[1]。

1 C 轴进给传动链误差传递规律计算

C轴进给传动系统如图1 所示,在传动链中,传动误差由动力输入环节向着末端执行元件传递和累积,最后集中反映到末端件上,使主轴产生运动误差[2]。传动误差的计算,相似于运动位移的计算。

运动位移是在啮合过程中由主动件传给被动件的,并且只沿瞬时啮合点处的公法线方向传递。由于两传动件在公法线方向上的瞬时速度分量相等,所以两传动件在啮合点处的公法线方向上的瞬时位移量也应相等,误差传递也是这样。

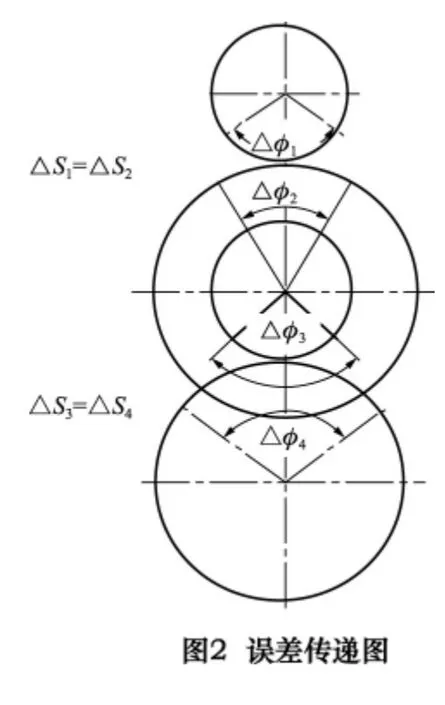

如图2 所示,齿轮1对应于转角误差Δφ1的线性误差ΔS1为:ΔS1= Δφ1×r1。其中,Δφ1为齿轮1的转角误差;r1为齿轮1 的回转半径。与齿轮1 相啮合的齿轮2 也同时产生等值的线性位移,即ΔS2=ΔS1,同理ΔS2=Δφ2×r2,Δφ2=ΔS2/r2=Δφ1×r1/r2=Δφ1×I1。ΔS2为齿轮2 的线性误差,Δφ2为齿轮2 的回转半径;I1为第一对啮合齿轮的传动比。同理,Δφ3=Δφ2=Δφ1×I1;ΔS3=Δφ3×r3=Δφ1×I1×r3;ΔS4=ΔS3=Δφ1×I1×r3=Δφ4×r4;Δφ4=ΔS4/r4=Δφ1×I1×r3/r4=Δφ1×I1×I2。

由此可见,各个运动件的误差都按一定的传动比依次传递。因此,整个传动链中各传动件的误差反映到末端件(主轴)上总的转角误差为:

式中:Im为末端传动副的传动比;△φm为末端传动件的转角误差。

根据以上原理及公式,C轴传动装置传动链总的转角误差为:

式中:Δφ1为电动机轴上的同步带轮转角误差;Δφ2、Δφ3,…,Δφ9分别为各级齿轮转角误差。由上面的原理及公式得出,传动链中越靠近末端的齿轮对传动链的精度影响越大。为此我们只计算传动链末端两级传动齿轮的转角误差。其中,ΔS可以近似认为齿轮周节累积误差,r为齿轮Δφ =ΔS/r回转半径,即齿轮分度圆半径。图1 中C轴传动装置上传动链末端齿轮计算数据见表1。

表1 C 轴传动装置传动链末端齿轮计算数据

将表1 中数据代入公式得出:

因此,C轴传动装置传动链中各传动件的误差反映到末端工作台转角误差近似为1'03″。由于以上计算△S取各齿轮传动件最大周节累积误差,因此C轴传动装置传动链中各传动件的误差反映到末端工作台转角误差要小于1'03″。

2 C 轴传动装置传动链消隙油缸压力计算

C轴传动装置消隙原理为:通过Ⅳ轴上2 个旋向相反齿轮,使C轴传动链分成2 个相同的传动链,即2个相同的传动链末端的齿轮同时与大齿圈相啮合,Ⅳ轴轴端设有油缸,通过油缸压力油,使Ⅳ轴带动2 个旋向相反齿轮向下移动,进而使与大齿圈相啮合的齿轮产生方向相反微小转动,这样消除传动链的间隙[3-4]。

工作台主轴箱中2 个传动链末端齿轮与齿圈接触的示意图见图3,图中,F1、F2分别为2 个齿轮对齿圈的作用力,F1与F1'、F2与F2'是作用力与反作用力,F为切削时作用于工作台主轴上的力。

在没有切削力作用的情况下,F1=F2是消隙油缸压力传递到齿轮产生的。切削力作用后,F2增大而F1减小。切削力达到最大时,为保证工作台的分度精度,要使第1 个齿轮和齿圈间的接触力F1>0,即第1 个齿轮与齿圈保持接触不产生间隙。消隙油缸压力传递到齿轮的传动链如图1 所示。

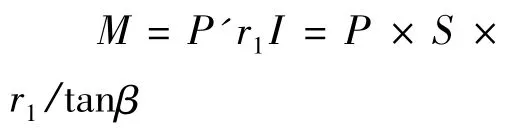

下面求消隙油缸压力P:已知C轴最大扭矩为50 kN·m,根据C轴传动系统图可以得出消隙油缸Ⅳ轴上齿轮1 的最大力矩,而消隙油缸压力应克服此时最大力矩所产生的轴向力。齿轮1 是螺旋角为β 斜齿轮,根据图4 ,由轴向力F导出切向力P'。

设齿轮1 的半径为r1,作用在齿轮1 的最大负载力矩为M,则有:

M= 50 kN·m

式中:P为消隙油缸压力;S为消隙油缸面积,S=πd2/4,d为油缸直径,d=0.125 m,即S=0.012 2 m2;I为Ⅳ轴上的齿轮至工作台齿圈的传动比,I=30/50 ×30/70 =9/35;β 为斜齿轮1 的螺旋角,β = 25°7'30″;r1为齿轮1 的半径,r1=0.165 68 m。

将以上数据代入得出:P=2.98 MPa。故消隙油缸的压力最大为2.98 MPa。

3 C 轴传动装置消隙油缸行程计算

由上文知,C轴传动装置传动链转角误差最大为1'03″(0.000 306 rad),因此消隙油缸行程L,与C轴传动装置传动链末端工件台最大转角θ 的关系为

式中:I为Ⅳ轴上的齿轮至工作台齿圈的传动比,I=9/35;β 为斜齿轮1 的螺旋角,β = 25°7'30″=25.125°;L为消隙油缸行程;θ 为工作台转角,θ = 0. 000 306 r/min;r1为齿轮1 半径,r1=0.165 68 m。

因此消隙油缸为消除工作台转角误差1'3″(0.000 306 rad)所需的行程L为L=r1×θ/tanβ/I=0.165 68 ×35/9 ×0.000 306/tan 25.125 =4.1 ×10-4m=0.41 mm。

4 试验方法、过程及实验数据

(1)实验装置初始状态下测量

根据装配工艺,对消隙油缸油压力进行合理调整,利用激光干涉仪对C轴分度精度进行测量。

测量分几种情况进行,通过调整C轴消隙油缸的压力,试验在不同压力下工作台分度精度。见表2。

(2)利用数控系统进行反向间隙补偿,重新测量在不同压力下工作台分度精度。见表3。

表2 不同压力下工作台分度精度

表3 反向间隙补偿工作台分度精度

5 结语

(1)通过计算得知,消隙油缸应施加2.98 MPa 的压力,实际施加的压力为3 MPa,可满足机床工作台主轴的分度精度;

(2)按各齿轮传动件最大周节累积误差计算,C轴传动链中各传动件的误差反映到末端工作台转角误差最大为1'03″。这与机床实际要求±8″相差很大,为达到机床的要求,必须控制C轴传动链齿轮的加工精度;

(3)按工作台最大转角误差1'03″计算,C轴传动装置消隙油缸行程最大为0.41 mm,机床C轴传动装置消隙油缸行程图纸设计给定为10 mm;

(4)C轴传动装置没施加预紧力时,机床工作台主轴的分度精度变化很大。施加一定预紧力并进行反向间隙补偿后,C轴定位精度最大为15.50 ″,重复度最大为9.57″,反向量差最大为3.9″。满足设计精度指标,可应用于产品生产。

[1]Wang Weishun. Design and FEM analysis of a large turning table[J].Applied Mechanics and Materials,2014,2963(494):611 -615.

[2]Hong Maisheng,Su Hengli,Wei Zijun,et al. Accurate measurement of rotary machine axis center trace[J].Chinese Journal of Mechanical Engineering,2003,16(2):202 -204.

[3]张童.几种消隙驱动结构在机床回转工作台上的应用[J].组合机床于自动化加工技术,2012(8):110 -112.

[4]王伟顺,姜辉,娄晓钟.数控高速立车可移动伺服进给分度机构:中国,CN200620022033.7[P].2007 -10 -31.

[5]邱宣怀.机械设计[M].北京:高等教育出版社,1990:177.