弹性材料微小方孔的微细电解铣削加工技术研究**

张长富 孙立力 张振羽

(西安工业大学机电工程学院,陕西 西安710021)

3J21(Co40CrNiMo)是一种高硬度、高强度、无磁性、耐腐蚀的高弹性合金,被广泛地用于制造关键的弹性元件。该材料微小方孔是航空航天、仪器仪表、模具等行业中常用的结构,但加工成形难度大。目前微细加工技术可以实现多种微小结构的加工制造并已成为制造领域的研究热点[1-2],但能够实现高弹性材料3J21 微小结构无残余应力、无再铸层、无微裂纹的精密加工方法并不多。金属微切削技术加工高硬度、高强度、高弹性材料的微结构比较困难。微细电火花加工技术存在加工效率低、表面质量差,会生成再铸层和微裂纹,电极易损耗且精确补偿算法比较困难等问题[3-4]。激光微加工技术存在精度低、表面质量差、会生成再铸层和微裂纹等问题[5]。

微细电解加工技术是实现高弹性材料3J21 微小方孔结构加工成形的理想方法。该技术利用电化学溶解原理将工件多余材料以离子态形式去除达到加工成形目的,加工中工具与工件不发生直接接触,无工具损耗,不会产生加工应力、变形和热影响区,在微细制造领域已展现出很大的发展潜力[6]。但采用拷贝式电解加工方法进行弹性材料3J21 微小方孔加工的方案却实现难度大,原因是方形电极尖角处电场集中会导致方孔不容易获得直角结构(易形成圆角),另外微小尺寸方形结构电极本身的制作也比较困难。微细电解铣削加工技术可以较好地解决3J21 材料微小方孔的加工问题,而且可以推广应用于解决其他难切削金属材料微小结构的难加工问题,具有较强的研究价值。

1 微细电解铣削加工原理

与常规电解加工原理相似,微细电解加工也是利用电化学反应来实现金属工件的加工成形。加工电源正极接阳极工件,负极接阴极工具,电解液从阴、阳两极的极间间隙流过,使工件加工区域表面发生电化学反应从而蚀除多余材料达到加工成形目的。与常规电解加工所不同的是,微细电解加工的加工电压更低、电源功率更小、极间间隙更小、材料去除量更小、加工精度要求更高。

微细电解铣削加工将数控铣削加工技术引入到微细电解加工中,通过控制简单形状工具电极(如圆柱状微细工具电极)运动轨迹,实现工件复杂结构的铣削成形,其主要工作原理如图1 所示。

2 微细电解铣削加工系统

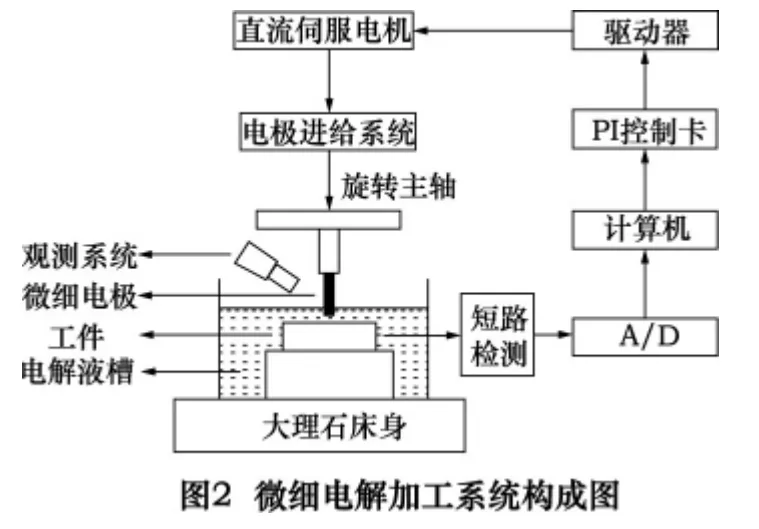

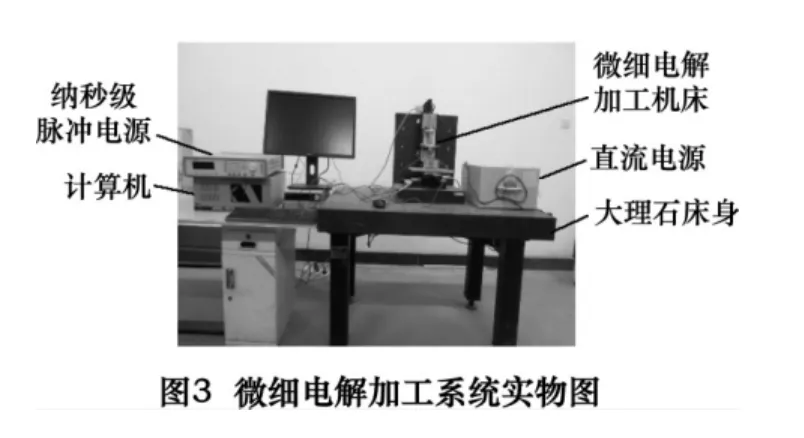

弹性材料3J21 微小方孔的加工成形采用专用的微细电解铣削加工系统进行,该系统主要由纳秒脉冲电源、运动系统、加工控制与检测系统、电极系统、电解液系统等组成,其系统构成图和实物图分别见图2、图3。

加工系统有X、Y、Z这3 个方向运动轴,均由精密直流伺服电动机驱动,进给分辨率为0.1 μm/步,往复定位精度1 μm。精密回转主轴安装在Z轴运动部件上,转速在较大范围内连续可调;工具电极通过夹头安装在回转主轴上并利用在线制作方法实现其工作部位的加工成形;加工状态通过CCD 系统进行观测。该系统利用计算机控制检测系统对整个加工过程进行监测控制,以确保加工的顺利进行。

3 微细工具电极的在线制作研究

微细工具电极的制作是实现高精度微细电解加工的重要前提。为了尽量减小装夹过程带来的误差,工具电极采用电解反拷法进行在线制作。在线制作工具电极时,将校直钨丝装夹在主轴上作为工件阳极,带有微小圆形孔的不锈钢板作为工具阴极,共同浸入KOH溶液中,利用电化学腐蚀方法将钨丝加工到电极所需尺寸和精度,如图4 所示。

通电后,钨丝在KOH 强碱溶液中发生电化学反应,被氧化成WO42-离子进入溶液,从而被溶解成形。通过控制工作电压、钨丝浸入深度、加工时间等参数,可以制备出微米级直径、尺寸均匀的圆柱状工具电极。图5 为直径10 μm 的微细圆柱电极。

4 微小方形孔的微细电解铣削加工实验及结果分析

利用在线制作好的工具电极,采取微细电解分层铣削加工方法,在300 μm 厚的弹性材料3J21 上加工出100 μm×100 μm 的微小方形孔,实验采用2 种方案进行了研究。

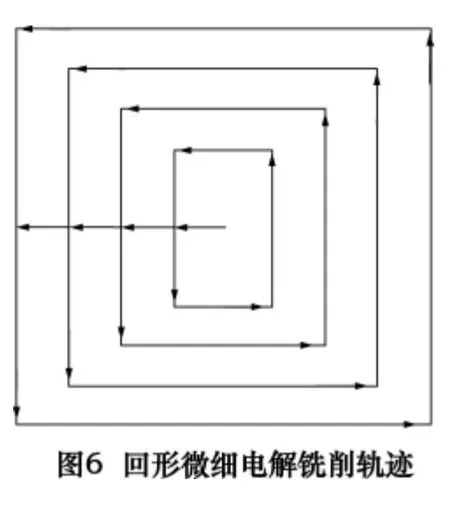

第一种方案是利用回形铣削路径由里向外加工,如图6 所示。具体实验及相关参数:工件为300 μm厚镍铁合金3J21 薄板,纳秒级脉冲电源作为加工电源,工作电压4 V,脉冲周期1 μs,脉冲宽度90 ns,电解液为0.2 mol/L 的稀硫酸,电极直径10 μm,进给速度为25 μm/s,分层铣削时每层向下进给深度为10 μm。

实验过程中发生多次短路现象,加工结果如图7 所示(放大180 倍)。通过观测,所加工的方形孔精度较差,尺寸为105. 3 μm×103.5 μm,表面粗糙度为Ra0. 9 μm。由实验过程和结果分析得知,由于微细电解加工溶解去除量较小,分层铣削的层厚一般不会太大,因而铣削层数较多进而导致后续加工容易对已加工边角造成二次腐蚀,越接近上表面的边角受到二次腐蚀的时间越长,最终导致微小方孔的直边、直角结构难以保证,形状精度和尺寸精度较差。为了提高3J21 微小方孔的加工质量,进行了如下文所述的第二种方案的研究。

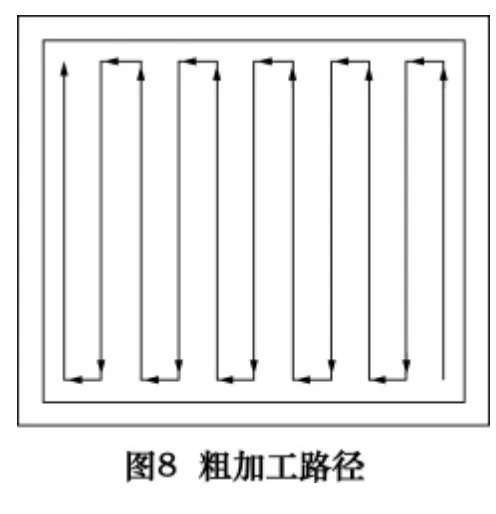

第二种方案是先采用粗加工快速去除大部分多余材料再利用精加工进行边角轮廓全深度方向的精修。粗加工采用折线形铣削路径快速去除大部分多余材料,加工后边界预留20 μm 精加工余量,如图8所示;精加工采用回形铣削路径进行微小孔边角结构全深度方向的内轮廓电解铣削精修,如图9 所示。具体实验及相关参数:工件为300 μm 厚镍铁合金3J21 薄板,电解液为0. 2 mol/L 的稀硫酸;粗加工采用直流电源进行分层铣削,加工电压8 V,电极直径30 μm,进给速度为25 μm/s;精加工采用内轮廓铣削(不分层),采用纳秒级脉冲电源,加工电压4 V,脉冲周期1 μs,脉冲宽度90 ns,电极直径为10 μm,进给速度为10 μm/s。

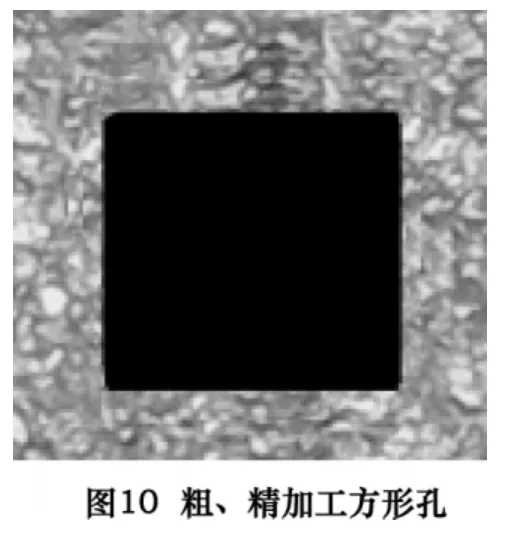

实验过程比较稳定,具体实验结果如图10 所示(放大180 倍)。通过观测,所加工的方形孔比较规整、菱角分明,尺寸为99.7 μm ×101. 3 μm,表面粗糙度为Ra0. 5 μm。由实验过程和结果分析可知,这种加工方案可较好地兼顾加工精度和效率的关系,利用直流电源可以快速去除大部分多余材料,利用纳秒级脉冲电源并采用相对较大进给速度和直径更小的电极进行精加工,可以显著提高微小方孔的加工精度,且有利于保证加工过程的稳定性。

通过2 种工艺方案的对比实验,从实验结果图可以看出,第二种工艺方案优于单一回字形电解铣削加工方式;而且采用粗、精2 道工序这种工艺方法,相对更容易控制和调整工艺参数之间的匹配,从而有利于提高微小方孔的成形精度和表面质量。

5 结语

微细电解铣削技术可以实现高硬度、高强度弹性材料3J21 微小结构的加工成形,具有较高的加工精度和表面质量,加工后不存在变质层和残余应力;直流电源折线粗加工结合纳秒脉冲电源回形精加工这种微细电解铣削加工方式比单一的脉冲电源回形加工方式更适合加工微小形方孔,加工精度和表面质量更好,加工过程更稳定。

[1]Zhu D,Wang K,Qu N S.Micro wire electrochemical cutting by using in Situ fabricated wire electrode[J].CIRP Annals-Manufacturing Technology,2007,56(1):241 -244.

[2]王昆,朱荻,张朝阳.微细电解线切割加工的基础研究[J].中国机械工程,2007,18(7):833 -837.

[3]Kruth J P,Humbeeck J Van,Stevens L. Micro structural investigation and metallographic analysis of white layer of a surface machined by Elec tro Discharge Machining[J]. Proceedings of the 11th International Symposium on Emergency Management (ISEM '95),Lausanne,Switzerland,1995:849–862.

[4]王振龙,赵万生.微细电火花加工中电极材料的蚀除机理研究[J].机械科学与技术,2002,21(1):124 -126.

[5]Anderson S G.Review and forecast of the laser markets-Part I:Nondiode laser[J]. Laser Focus World,2001,37(1):88 -110.

[6]张朝阳,毛卫平,陈飞. 纳米、亚微米的超窄脉宽微细电化学加工[J].微纳电子技术,2009,46(11):684 -690.