经济型数控车实现自动钻孔加工的研究

左瑞华 王雅娟 石 磊 李艳艳 山红伟

(承德石油高等专科学校,河北 承德067000)

经济型数控车床以其成本低廉,实用耐用等特点,在很多企事业单位广泛应用于轴类,套类等回转体工件的加工中。但是一般的经济型数控车床的钻孔加工却依然是手动方式,采用在尾座套筒上装夹钻夹头或锥套连接钻头,手工摇动套筒进行孔加工,这种方式加工效率低,尤其是在批量孔加工的情况下,大大制约了设备的生产能力。但是,在经济型数控车床上的电动刀架部分是可以利用数控系统控制实现自动运动,因此利用这个特性,在电动刀架上安装特制工装,连接钻头,实现钻孔运动的自动控制,并在生产实践中进行了验证,确定了此方式可以提高生产效率并降低劳动强度。

1 经济型数控车的钻孔加工工作方式

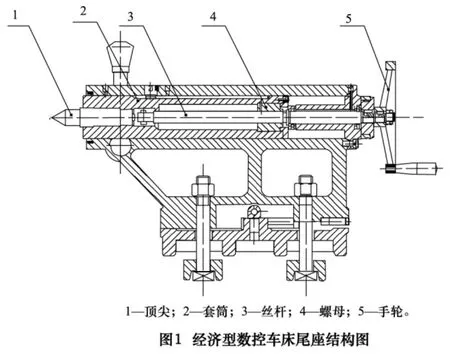

如图1,经济型数控车床尾座结构图,与普通车床一样,此部件是固定安装在机床导轨上。钻孔时,手工摇动手轮5,带动丝杠3 旋转,与丝杠3 配合的螺母4则带动套筒2 形成前后的直线运动,将套筒前端安装的顶尖1 卸下,安装上钻头,就可以实现钻孔。这种方式简单易行,灵活方便,但是批量生产的时候效率低,劳动强度大的缺点就表现出来了。

2 在电动刀架上安装特制工装,装夹钻头,实现自动钻孔加工

2.1 产品零件图及加工工艺分析

如图2 的加工工件,批量生产每天100 件。此工件需要做φ2.5 mm 与φ5.5 mm 的孔,在钻孔之前要用A2 的中心钻先钻中心孔,所以此工件需要钻3 次如果使用如图1 所示的尾座钻孔,则每钻1个工件需要手工更换3 次钻头,做100 件需要手工更换300 次钻头,造成生产效率低下,劳动强度大。

2.2 在电动刀架上安装特制工装,装夹钻头,实现自动钻孔

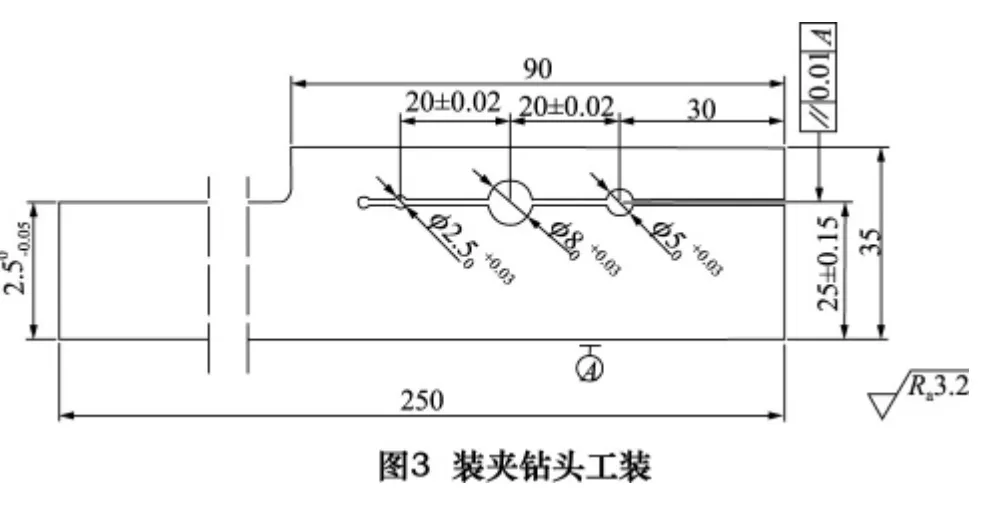

伺服驱动系统可驱动电动刀架在机床导轨上做直线运动。那么根据这个特性,我们设计制造了如图3的工装,固定安装在电动刀架上,同时将3 个钻头安装在此工装上。φ5 mm 孔安装φ5 mm 钻头,φ8 mm 孔安装A2 中心钻,φ2.5 mm 孔安装φ2.5 mm 钻头,调整好伸长,然后用紧定螺钉紧固。此时,此工装就带动钻头随同电动刀架一起运动。根据加工需要,编制程序,控制电动刀架的移动点位、距离、速度等,也就相当于控制了钻头的移动点位、距离、速度等,实现孔的自动加工。

此工装制造时,是利用线切割1 次装夹,1 次将外形以及3 个孔加工成型,这样保证了3 个孔φ2.5 mm、φ8 mm、φ5 mm 与底面A的平行度以及孔中心到底面A的距离精度,这样安装到机床后,钻头的中心线与机床导轨平行,与机床主轴的高度一致。

2.3 电动刀架自动钻孔加工的加工程序(华中世纪星21T 数控系统)

因为φ2.5 mm 孔钻深20 mm,为小孔深孔,所以采用啄式钻孔,以利于排屑避免钻头折断。

加工程序如下:

3 实际加工验证及分析

在实际加工中,采用了此方法,1 个工件的孔加工时间为4 min,而且不需要更换钻夹头;以前采用手动方式,1 个工件孔加工所用时间为5 min,而且中间要手工更换3 次钻夹头。两种方式比较,新的方法生产效率提高,劳动强度大幅度降低。

[1]娄海滨,朱求胜. 车工项目式应用教程[M]. 北京:清华大学出版社,2009.

[2]张定华,熊有伦.数控加工手册[M].北京:化学工业出版社,2013.