晶圆级热电堆探测器测试技术的研究

叶雨欣,焦斌斌,孔延梅,刘瑞文,陈志强

YE Yu-xin1, JIAO Bin-bin1, KONG Yan-mei3, LIU Rui-wen1, CHEN Zhi-qiang2

(1.中国科学院微电子研究所,北京 100029;2.东北电力大学 自动化工程学院,吉林 132012;3.昆山光微电子有限公司,昆山 214028)

0 引言

MEMS热电堆器件是一种基于微机电系统技术将红外辐射转变成电能的电子装置,其工作原理基于塞贝克效应,是传感探测领域的一种典型器件,可用来实现红外焦平面阵列探测器、气体传感器、热流量计等传感探测器件[1]。进入二十世纪末期,ADI、TI、Bosch、Freescale等知名半导体公司纷纷涉足MEMS产业,著名的MEMS专业咨询公司Yole Development在微系统红外探测器产业分析报告中指出,未来几年该产业将会出现爆发性成长,并带动消费电子和智能家居产业向小型化集成化方向发展,如图1所示[2]。

图1 红外探测器市场预测

目前,制约热电堆红外探测器进行产业化转移的主要瓶颈在于测试效率与成本,有别于传统的半导体器件,MEMS产品往往包含机械结构,在测试过程中需要在可控外界激励(声学、发光、振动、流体、压力、温度、化学)的环境中器件才会有正常输出,这无疑增加了测试的难度[3,4],如能在器件加工载体晶圆上实现批量化测试可以降低50%以上的制造成本。为了降低测试成本、提高测试效率,国外知名MEMS制造商纷纷投入较大的资金用于测试设备研发和更新。

我国在MEMS热电堆红外探测器技术方面的研究已有所突破,并形成了较快发展、迎头赶上的局面。主要的研究单位有:中国科学院上海微系统与信息技术研究所、中国科学院微电子研究所,中北大学等。但在器件测试领域的研究工作才刚刚起步,目前的测试手段仅仅是通过搭建测试电路来进行逐个的测试和判断,并不能对其热电转化、热分布以及热电堆的热偶单元的热结区和冷结区的温度差异进行直观的测试,耗费了大量的人力和物力,成为了制约了热电堆由科研向市场转型的一大难题。本文围绕热电堆器件的工作原理、测试条件和批量化测需求构建了一套针对热电堆红外探测器的批量化测试系统,主要实现晶圆级器件良品率测试和电学参数的标定。

1 MEMS热电堆探测器测试技术研究

1.1 热电堆探测器的工作原理

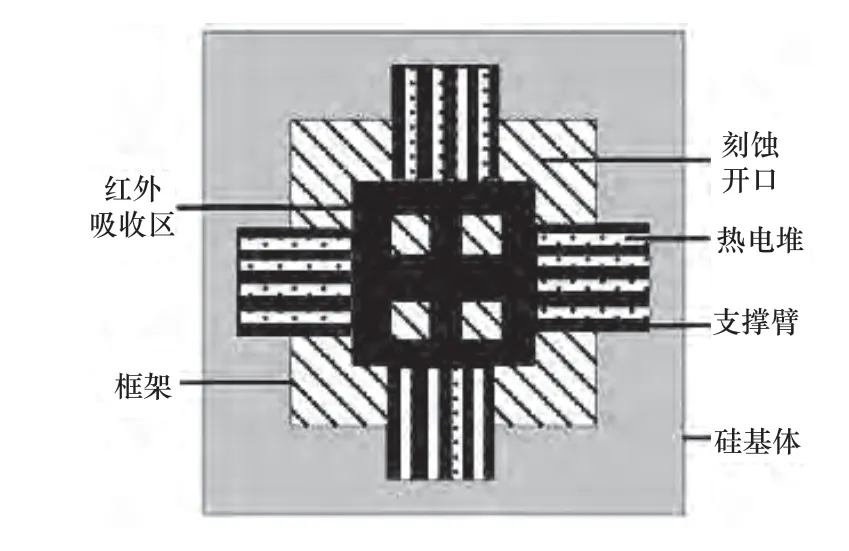

热电堆器件的工作原理基于塞贝克效应(Seeback Effect):具有不同介质的导体相连形成闭合回路,若回路冷热结区端点温度不同就会产生定向电流,电流产生的电压即温差电动势。热电堆器件将多个具有该特性的热电偶进行电串联、热并联,以实现信号倍增[5]。热电偶的热结区集中于红外吸收区内,冷结区集中于硅基体中,如图2所示。当器件接受外界红外辐射激励时,红外吸收区域硅基体间形成温差进而产生温差电动势。

图2 热电堆红外探测器结构

1.2 热电堆探测器的主要性能指标

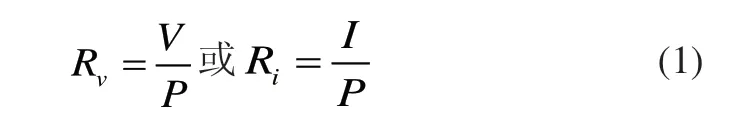

评价热电堆红外探测器主要性能的动态特性指标主要有响应率Rv和响应时间τ[6]。

1)响应率

表征探测器对辐射响应的灵敏度,定义为输出的电压值V(或电流值I)与入射辐射功率P之比,称为电压响应率Rv(或电流响应率Ri),其表达式为:

输出电压V或电流I通过实际测试得到,入射功率P的表达式为:

其中ε为测红外激励源的发射率,由激励源自身特性决定;Cr为黑体炉辐射均方根转换系数;σ为玻尔兹曼常数,取5.67×10-8Wm-2K-4;T1和T2分别代表激励源炉温度和环境温度;θ为激励源与探测器之间的角度;l为激励源到探测器的垂直距离;AS为激励源腔口面积;AD为探测器红外吸收区面积。

2)响应时间

由于探测器吸收红外光源后产生信号输出具有一定的滞后特性:器件受到外界激励后输出信号成线性变化趋势。响应时间物理意义可表示为输出信号上升到稳定值的(1-e-1)倍所需时间或激励消失后信号下降到稳定值的e-1倍所需时间。

器件的响应时间τ则可通过调节斩波频率,保证器件输出信号可以在一个斩波周期内输出完整波形,利用示波器等测试设备记录器件上升沿波形所对应的时间和下降沿波形所对应的时间得到。

综上所述,在测试环境和器件信息已知的情况下,通过测量热电堆探测器在激励状态下的输出电学参数(电压或电流)和时间常数可以对器件的性能进行初步的评判。

1.3 热电堆探测器的测试环境需求

作为非接触温度探测器,在测试过程中温度的恒定是决定测试准确性的重要因素。热电堆红外探测器的输出信号在测试过程中受环境温度和激励温度的共同影响,因此在器件测试时需要保持器件热端温度和冷端温度的恒定。

图3 冷热端温度对器件输出电压的影响

图3 表示冷热端温度对热电堆输出电压的影响。由图可知,冷端温度对半导体热电发电性能影响很大:随着冷端温度的上升,器件输出的温差电动势迅速下降,反之则上升。同样,热端温度也对半导体热电发电性能有较大的影响:随着热端温度的上升,器件输出的温差电动势也随之上升,反之则下降[7]。

2 MEMS热电堆探测器晶圆级测试方案设计

根据以上热电堆探测器的工作原理、性能指标以及测试环境需求,设计了晶圆级红外热电堆探测器批量化测试方案,按照测试的流程将整个方案分为晶圆预对准、温度设置、电学信号采集和数据分析处理四部分内容,如图4所示。

2.1 晶圆预对准

在测试开始前需要将待测晶圆的信息(如晶圆尺寸、器件尺寸、器件间距、晶圆边沿宽度)输入到测试系统中,系统根据以上信息建立晶圆器件模型,把晶圆中的器件用二维坐标映射关系表示。

图4 晶圆级热电堆探测器批量化测试方案

为了实现晶圆中器件坐标于系统模型的匹配,需要对测试晶圆进行预对准操作。晶圆预对准是晶圆在进行测试前实现精确定位的重要环节,在批量化测试当中预对准精度直接影响测试系统能否扫描到每一个待测器件。传统的预对准方法主要分为机械式预对准与光学式预对准两种,两种方法分别通过机械定位或模式识别的方式调整晶圆定位边于测试系统间的位置关系[8]。根据传统预对准方法,结合MEMS器件测试经验,本系统采用机械/光学结合的方式实现晶圆的预对准。

由于本系统主要针对六英寸晶圆的测试,该系列晶圆下方都设计有定位切边。因此采用机械预对准方式,在载片台的一侧安装定位靠边,使放置好晶圆后切边可以与定位靠边完整重合。载片台上设计有环形气槽,通过真空泵可以有效固定晶圆,从而实现晶圆的初步对准,如图5所示。

图5 晶圆载片台的设计

考虑到晶圆在放置固定过程中,其位置可能会发生偏移,因此采用光学预对准的方式,通过测试人员调整晶圆中任意两点理论位置与实际位置的偏差对测试模型进行修正,如图6所示。

图6 晶圆对准方案

整个校正过程由可见光相机利用模式识别调整器件实际坐标的方式实现。经补偿后的绝对坐标即晶圆的实际坐标,采用这种补偿方法在选取两点时,两点的距离越远,补偿效果越好。

2.2 温度控制

为了保证测试过程中器件冷热端温度恒定,需要对测试系统环境温度和激励源激励温度进行调制。

实验发现器件的冷端温度与晶圆载片台的温度基本一致,因此在晶圆载片台下方安装半导体制冷片,配合温控器、反馈热电偶与循环水路构成闭环温控系。

在激励温度控制设计过程中发现:激励源及配套斩波设备应随运动机构移动,但是传统红外热源、斩波设备体积较大无法实现上述目的。因此在研究了激励源安装位置对器件能量接收的影响后,设计了两种能量传输方案。

方案一采用传统红外热源(黑体炉)与斩波设备(斩波器),将其放置在系统外部,通过红外光纤将激励能量传导到测试系统中。方案二采用MEMS红外光源于快门组件安装在测试系统中,代替传统的是在测试系统内安装MEMS光源和快门组件代替原有黑体炉与斩波器,完成激励的辐照与斩波,如图7所示。

图7 光学能量传输方案

表1 光学能量传输效果对比

测试结果表明,在相同激励条件下,方案二器件吸收的功率明显高于方案一,且两种斩波设备斩波效果基本相同。因此选取方案二作为激励温度控制方案。

2.3 电学信号采集

对于晶圆级器件的电学信号测试,由于器件尺寸较小导致输出信号较弱,在测试过程中很容易被系统自身的噪声覆盖导致测量不准确,因此必须对采集到的电学信号进行调制。

AD8221是ADI公司生产的一种高性能、增益可调仪表放大器,具有良好的直流交流特性。在同类产品当中,该器件具有很高的共模抑制比,可以有效抑制信号输入端的共模噪声干扰,保证差模信号的放大效果,放大电路如图8所示[9,10]。由于经过放大的输出信号含有频率为50Hz的工频噪声,因此需要将放大的信号进行滤波才能完成完整的信号采集过程[11]。

图8 放大电路的设计

2.4 数据分析处理

在数据分析处理环节,测试系统需要将采集到的器件参数(输出电压/时间常数)进行分析,计算出器件响应率、响应时间等性能指标啊,并根据器件于晶圆对应的位置关系导出晶圆—器件性能关系映射图反馈给测试人员,为测试人员分析待测晶圆提供数据支持。

3 测试系统搭建及性能测试

根据以上晶圆级热电堆探测器批量化测试方案,对测试系统进行搭建。在系统搭建的过程中按照测试流程的需求将测试系统分为运动模块、温度控制模块及信号采集模块,由核心控制器进行集中控制。在测试过程中可以根据测试需求的不同对各个功能模块进行调整,这种模块化设计思路大大提高了测试系统的扩展性,方便二次研发,测试系统实物图如图9所示。

图9 测试系统实物图

为了验证该测试系统的测试性能,我们选取了某款热电堆器件作为测试样品,分别用传统测试法与批量测试系统两种方式对器件性能进行了测试,两种测试方法选取相同的测试环境,通过分析处理后的热电堆探测器性能指标验证测试系统的测试性能是否符合设计需求,选取五个热电堆器件作为测试样本对其进行对比验证,试结果如表2所示。

表2 测试数据对比

测试结果表明,根据该测试方案搭建的晶圆级热电堆探测器批量化测试系统在器件的测试过程中,能够客观的反映热电堆红外探测器的基本性能并可实现批量化检测,测试结果与传统手动测试结果基本相同,因此利用该晶圆级测试方案对热电堆器件进行批量测试结果准确、可信。

4 结论

本文围绕热电堆红外探测器的工作特性,特别是环境温度及激励温度对器件工作的影响,构建了一套针对晶圆级红外热电堆探测器特殊测试需求的批量化测试系统。文章首先介绍了MEMS热电堆探测器的工作原理及特性指标、分析环境温度及激励温度对热电堆器件冷热端温度的影响;然后根据以上器件特性及测试条件需求设计了晶圆级热电堆探测器批量化测试方案,针对测试流程中出现的技术难点提出对应解决方案;最后采用该批量化测试方案搭建晶圆级热电堆探测器批量化测试系统,通过对比试验的方式验证该测试系统的工作性能,测试表明系统工作正常、测试结果可信。

[1] 徐峥谊,熊斌.微机械红外热电堆探测器[J].机械强度,2001, 23(4):539-542.

[2] Rogalski A.History of infrared detectors[J].Opto-Electronics Review,2012,20(3):279-308.

[3] Mancarella F, Roncaglia A,Passini M,et al.Wafer-level testing of thermopile IR detectors[A].Sensors[C].2005 IEEE.,2005:4.

[4] 陈长水,刘荣挺,刘颂豪.红外探测器的最新进展[J].大气与环境光学学报,2013,8(1):1-10.

[5] Foote M C, Jones E W.High-performance micromachined thermopile linear arrays[A].Aerospace/Defense Sensing and Controls. International Society for Optics and Photonics[C].1998: 192-197.

[6] 邹令敏,郝晓剑,周汉昌.基于MEMS热电堆传感器的高温测量技术[J].传感器与微系统,2009,28(9):19-21.

[7] 张华俊,陈浩,王俊,等.冷,热端温度对半导体热电堆发电性能影响的初步研究[J].太阳能学报,2001,22(2):148-152.

[8] 孙义田,李学威,张一博,等.晶圆预对准系统建模及仿真[J].机械设计与制造,2013(3):184-187.

[9] 李春江.晶圆处理预对准系统的研究[D].哈尔滨:哈尔滨工业大学,2006.

[10] 赵偲雯.Pt膜温度传感器批量测试系统的设计与开发[D].哈尔滨理工大学,2006.

[11] 伍灵杰.数据采集系统中数字滤波算法的研究[D].北京:北京林业大学,2010.