圆锥滚子球基面穴径对轴承寿命的影响

王江山 陈 渭 李文岩

(①瓦房店轴承集团公司工程中心,辽宁 瓦房店116300;②西安交通大学机械工程学院,陕西 西安710049)

在设计圆锥滚子轴承时,滚子球基面与内圈挡边处的接触设计不容忽视。不是最优化的设计将导致轴承的旋转精度差、轴承使用寿命短以及轴承在使用过程中出现接触位置异常、大挡边碎裂和异常温升等问题。内圈挡边、滚子球基面形状以及滚子球基面穴径大小都是影响轴承寿命的重要因素。

1 圆锥滚子球基面与大挡边接触中存在的问题

在大锥角圆锥滚子轴承中,内圈滚道、外圈滚道和滚子外径3 个表面主要承受径向负荷,理论上处于纯滚动状态。本文所研究轴承的外圈滚道母线与轴心线之间的夹角约为α =25° ~29°,故称其为大锥角圆锥滚子轴承。该种轴承承受轴向负荷的能力高于一般圆锥滚子轴承,主要用于承受以1 个方向的轴向负荷为主的径向、轴向联合负荷。

常规圆锥滚子球基面的设计与加工方法,没有满足圆锥滚子轴承的使用寿命要求。主要问题和现状(如图1 所示)有:(1)内圈大挡边表面及滚子球基面磨损不均匀,滚子球基面SR值散差大;(2)轴承使用过程中常常出现异常温升现象;(3)大锥角圆锥滚子球基面与内圈大挡边接触位置异常,接触位置时而出现在内圈大挡边外侧与滚子球基面的穴径边缘之间,时而出现在内圈大挡边内侧与滚子球基面径向倒角边缘之间,即滚子球基面与内圈大挡边之间接触位置时常出现飘忽不定现象;(4)轴承内圈大挡边有时出现碎裂现象。因此,为了有效提高这种大锥角圆锥滚子轴承使用寿命,首先要解决滚子球基面形状对轴承性能影响的问题。依据这种大锥角圆锥滚子轴承结构特点以及滚子、内圈滚道、大挡边磨损后的应力状态和变形的基本规律,对轴承圆锥滚子球基面形状进行了优化改进设计。

2 圆锥滚子球基面与内圈大挡边接触状态分析

滚子球基面与内圈大挡边都是工作表面,它们在工作时产生的滑动摩擦,在润滑不良或接触位置不合理时,将产生严重的摩擦磨损、烧伤或应力集中,进而导致轴承滚道、滚子球基面以及外径的早期疲劳剥落而失效。圆锥滚子球基面形状、球基面的穴径大小及内圈大挡边形状是影响内圈大挡边异常温升和轴承承载能力的主要因素,圆锥滚子球基面与内圈大挡边的接触位置也是很重要的环节。

内圈大挡边与滚子球基面之间的异常接触位置与磨损状况,同样影响着轴承的使用寿命。磨损不均匀现象,特别是因为圆锥滚子球基面穴径尺寸小而引起的穴径边缘凸起(如图1b 所示),可造成滚子球基面与内圈大挡边接触不良。如果同时伴随着内圈大挡边角度差超差、表面粗糙度超差等问题,磨损不均匀会造成内圈大挡边表面出现螺旋形态磨损。所以,根据轴承内圈大挡边状况适当加大圆锥滚子球基面穴径尺寸,一方面有利于圆锥滚子两端面等面积磨削,有效保证圆锥滚子两端倒角坐标尺寸;另一方面,也有利于改善轴承工作轴向载荷大以及滚子球基面SR值散差大等因素导致的内圈大挡边表面、滚子球基面磨损程度不均匀现象。

另外,在接触点处,滑动摩擦的大小与接触点的位置有关:当接触点所在圆周的直径小时,滑动摩擦小;反之,滑动摩擦大[1]。因此,滚子球基面与大挡边接触位置在中间,能有效避免或减少大挡边碎裂现象发生。

3 国内、外圆锥滚子球基面穴径大小现状对比及分析

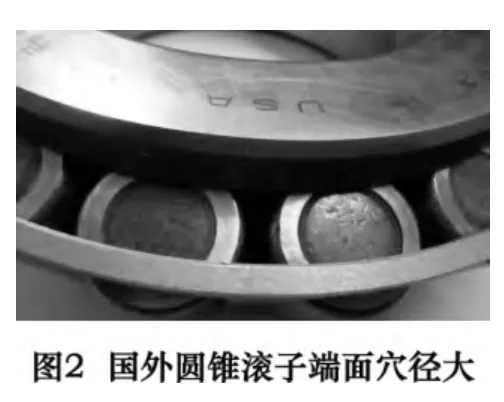

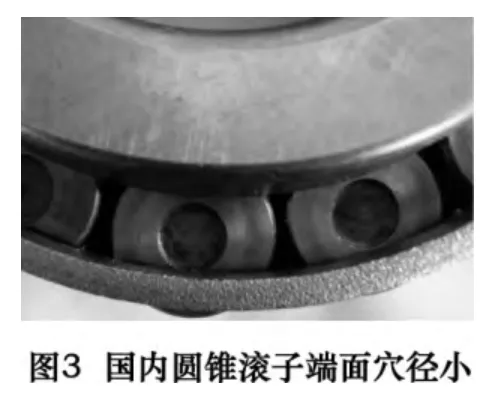

国外轴承的圆锥滚子球基面穴径比较大(图2),滚子穴径边缘明显低于内圈大挡边倒角;而国内设计的部分轴承的圆锥滚子球基面穴径比较小(图3),滚子穴径边缘明显高于内圈大挡边倒角或与之平齐。

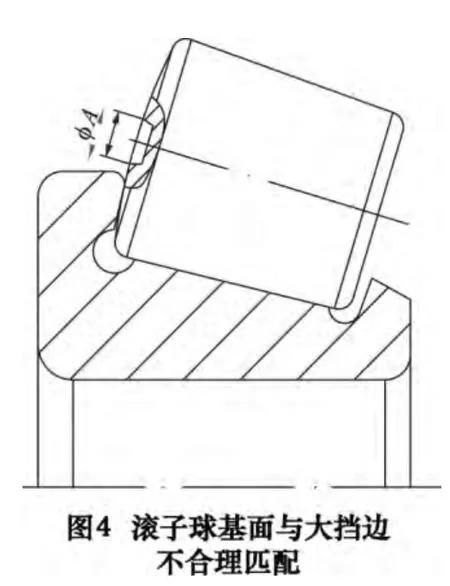

对比国内外轴承结构设计可以看出,国外冲压圆锥滚子球基面穴径约为φBmm(见图4),大于滚子大头直径尺寸1/2 之多,这一结论可通过国外圆锥滚子轴承样品的滚子穴径尺寸测量数据得到验证。且与滚子球基面的接触点几乎在内圈大挡边的中间位置,滚子穴径边缘低于大挡边倒角处(如图2 所示)。而国内部分企业设计的圆锥滚子轴承的滚子球基面穴径尺寸约φAmm(见图5),仅约为滚子大头直径尺寸1/2左右(也有一部分设计略大于1/2 滚子大头直径的)。且不同设计者不同时期设计规范也不尽统一,通过轴承台架寿命试验可以看出,两种结构型式轴承旋转精度也明显不同。

4 改进圆锥滚子球基面的形状设计及加工工艺

为了提高圆锥滚子轴承的使用寿命和极限转速,合理设计内圈大挡边和滚子球基面接触点的位置是关键。优化圆锥滚子球基面穴径尺寸及控制实际加工球基面尺寸的散差值,也是决定二者接触点位置的重要环节。对于大锥角圆锥滚子轴承而言,倘若滚子球基面的穴径尺寸太小,则滚子球基面在内圈大挡边上的轴向分力很大,滚子球基面与内圈大挡边的接触摩擦力就很大。另一方面,对于此类型轴承的内圈大挡边和滚子的球基面而言,在一般实际加工中,表面粗糙度工艺要求难以达到。这样,当轴承运转一段时间后,滚子球基面与内圈大挡边的接触部位必然加剧磨损,而滚子球基面上穴径边缘高出内圈大挡边的那一部分则没有磨损,这样自然在滚子穴径边缘处形成一个圆环形凸台。接触部分磨损越多,没有接触部分也就凸起越高(如图1b 所示环形凸起部分),造成滚子在轴承内圈大挡边中旋转不灵活,从而导致滚子球基面与内圈大挡边表面处于异常接触状态,导致轴承异常升温而失效。

因此,应适当增大滚子球基面穴径,以使上述问题得到有效改善。本文对于圆锥滚子球基面的穴径尺寸优化问题进行了有限元接触分析。可以看出:

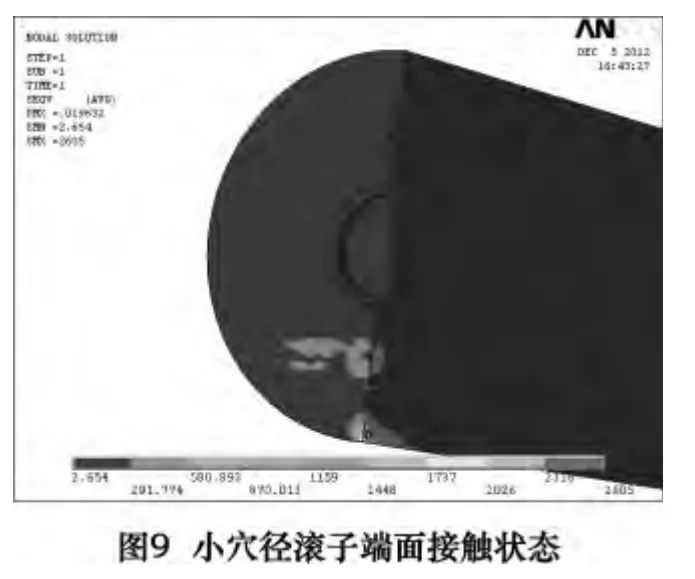

在大的轴向负荷作用下,滚子与内圈大挡边的接触区峰值应力随滚子球基面穴径的增大而增大(图6);过大的滚子球基面穴径将导致滚子球基面承载不合理而局部接触应力过大(图7);而小穴径的滚子球基面具有较大的接触面积,接触应力分布均匀,接触应力状态良好(图8)。所以,设计中需要根据内圈挡边的高度不同,调整滚子球基面穴径尺寸,使得滚子球基面穴径的边缘稍微低于内圈大挡边倒角边缘或与之平齐为宜(图9),这样既避免了滚子球基面穴径边缘凸起的产生,在大的轴向载荷作用下又不至于出现不合理的接触应力分布。

另外,由于此类圆锥滚子半锥角角度偏大,因此,改变滚子球基面加工工艺尤为重要。原来滚子球基面通常是采用单个范成法磨削,生产效率极低,滚子球基面SR尺寸散差较大;为了保证圆锥滚子球基面加工精度,采用无磁通过式成型磨削球基面加工方法,以两导轮盘锥面组成的内锥角并借助隔离盘工作面对滚子滚动面定位,保证了滚子定位稳定性和可靠性。通过球窝形的成型砂轮磨削区,使滚子球基面获得了特定的球型基面,并通过磨削区域形成楔角状形式来实现粗、细、精磨削全过程。此方法对于大锥角圆锥滚子球基面跳动值有明显改善,圆锥滚子球基面SR值尺寸散差也得到了很好的控制。但为了减小滚子球基面表面粗糙度值,还应进行圆锥滚子的光饰加工,另外,可以对内圈大挡边表面采取超精或抛光表面加工方法,以确保滚子球基面与大挡边表面接触良好。

5 圆锥滚子轴承台架寿命试验效果分析

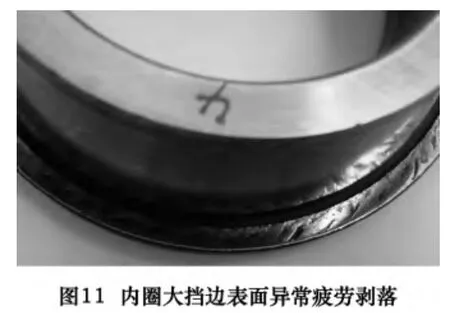

经过多次实际圆锥滚子轴承台架寿命试验,验证了适当增大圆锥滚子球基面穴径尺寸的正确性,改善了内圈大挡边与滚子球基面的接触位置。改善前,在径向载荷Fr=148.96 kN、轴向载荷Fa=148.96 kN 及试验转速n=170 r/min 的实验条件下,轴承容易出现滚子球基面磨损不均匀(图10)、内圈大挡边表面螺旋形态磨损加剧(图11)等现象。轴承仅连续运行几十小时,就出现了轴承异常温升、滚道表面及滚子球基面磨损程度严重深浅不一、内圈大挡边碎裂等异常现象。改进设计后,轴承在试验过程没有出现特别异常温升现象或内圈大挡边碎裂现象。当然,由于轴承寿命试验效果受多种条件制约,而本文主要重点是以改进上述条件为前提的。特别需要指出的是圆锥滚子球基面SR值的散差要控制好,它也是直接影响内圈大挡边与圆锥滚子球基面接触位置的一个重要因素。轴承台架试验寿命有十分明显的提高。大锥角圆锥滚子球基面穴径边缘磨损正常,没有产生凸起现象(如图12 所示)。内圈大挡边表面也呈现正常磨损状态(如图13所示)。

通过改变大锥角圆锥滚子球基面穴径大小,使圆锥滚子球基面穴径边缘略低于内圈大挡边倒角边缘,促使圆锥滚子球基面与内圈大挡边表面正常接触,有效避免了轴承运转一段时间后圆锥滚子球基面穴径边缘高于大挡边而凸起的弊端,有效避免了轴承异常温升现象的发生。适当加大圆锥滚子球基面穴径尺寸,使大锥角圆锥滚子基准端面与内圈大挡边的接触点处于内圈大挡边的中部这一最佳状态,可有效保持圆锥滚子在内圈大挡边及滚道中旋转的稳定性,改进了圆锥滚子与内圈大挡边及内、外圈滚道的接触应力状态,可以明显降低轴承使用中运转异常温升现象,轴承产生的应力集中,是解决轴承早期疲劳失效最主要的原因。

6 结语

总之,本文主要依据大锥角圆锥滚子轴承台架寿命试验结果为基础,指出保证内圈大挡边与滚子球基面之间良好的接触状态和轴承运转稳定状态,是保证滚子球基面与内圈大挡边的接触状态的基础。控制大锥角圆锥滚子球基面SR值的散差,并适当加大大锥角圆锥滚子球基面穴径尺寸,使滚子球基面穴径边缘略低于内圈挡边或与之平齐,这一点很有必要引起人们高度重视。同时,大锥角圆锥滚子无磁通过式成型磨削及圆锥滚子光饰等加工工艺也应引起重视。通过轴承实验以及结果的总结对比,验证了以上结论的正确性,大幅度延长了大锥角圆锥滚子轴承的使用寿命。

[1]杨春,乔秀清. 圆锥轴承内圈大挡边与滚子基面摩擦和噪声分析[J].哈尔滨轴承,2007(4):10 -11.