基于ANSYS的采煤机驱动轮塑性变形力学分析

刘 泽,李生鹏,汪佳彪,徐西华,张 勇

LIU Ze1, LI Sheng-peng1, WANG Jia-biao, XU Xi-hua1, ZHANG Yong2

(1.中国矿业大学 机电工程学院,徐州 221116;2.兖州煤矿股份有限公司南屯煤矿,兖州 273515)

0 引言

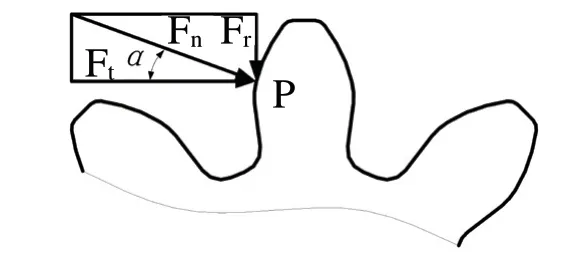

驱动轮是采煤机行走部传递驱动力矩、实现对采煤机牵引的重要组成部分[1,2]。然而,在采煤机工作过程中,驱动轮时常发生塑性变形,如图1所示,严重影响采煤机的整机性能与质量[3,4]。引起驱动轮塑性变形的主要因素有:1)润滑条件恶劣[5];2)载荷分布不均[6]。

图1 采煤机驱动轮

针对齿轮存在的相关问题,国内外学者进行了大量研究。Sugianto A等[7]运用有限元模型对渗碳螺旋齿轮进行建模,结合相变动力学对齿轮热处理过程中的金相组织进行了分析,为齿轮热处理提供了依据;Aslantaş K等[8]假设断裂为线性弹性,运用有限元法,对等温淬火球墨铸铁制成的齿轮进行了数值预测,找到了点蚀形成原因;黄海等[9]进行了基于积分温度法的点线啮合齿轮热胶合计算研究,根据点线啮合齿轮的载荷分配情况,推算了节点前后啮合状态和接近节点啮合状态的重合度计算公式,提出了啮入系数中的点线啮合齿轮齿顶圆直径计算公式;潘冬等[10]以渐开线直齿圆柱齿轮为研究对象,应用Achard磨损模型,充分考虑了齿轮负载及转速对齿轮副齿面磨损的综合影响,建立了齿轮磨损寿命预测模型,编制了相关程序,可实现对不同齿轮、不同工况下磨损寿命的预测,从理论上解决了齿轮磨损寿命的预测问题;张利等[11]针对钢制传动齿轮轮齿折断、塑性变形失效问题,应用失效树系统分析法研究了传动齿轮轮齿折断、塑性变形等两种主要失效形式,给出失效树、分析过程及相关结论。

由于采煤机经常工作在低速重载的工况下,驱动轮易发生塑性变形,目前针对该问题进行研究的学者较少。本文利用有限元分析软件ANSYS,对MG150/345-WDK型无链电牵引采煤机进行受力分析、静力学和动力学仿真,为采煤机驱动轮的优化设计提供了理论依据。

1 采煤机驱动轮受力分析

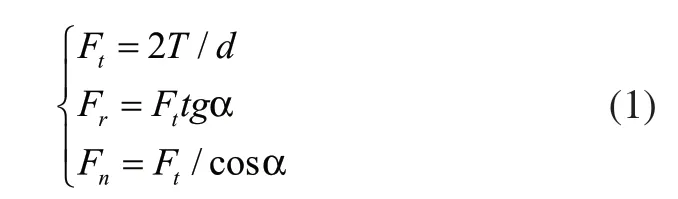

采煤机驱动轮的受力情况如图2所示,沿啮合线作用在齿面上的法向载荷Fn垂直于齿面,为了计算方便,将法向载荷Fn在节点P处分解为有效驱动力Ft和上抬力Fr。

图2 采煤机驱动轮受力分析图

由此可得:

式中,T为行走电机传到驱动轮上的转矩,N·m;d为渐开线驱动轮的分度圆直径,m;α为啮合角(压力角)。

轮齿任意截面的弯矩为:

式中,h为任意截面距啮合点的高度,m。

任意截面的抗弯断面系数为:

任意截面的弯曲应力为:

驱动轮所受非正常载荷大体可分为以下三种情况:1)额定载荷加载到与驱动轮齿顶圆相切的方向,此时齿轮属于弯曲变形;2)额定载荷加载到驱动轮最高齿廓的压力角方向,此时属于弯曲、压缩组合变形;3)在极限工况下,一个行走轮悬空,整个采煤机的驱动负载全部集中在一个驱动轮最高齿廓的压力角方向,此时属于弯曲、压缩组合变形[12]。要找到齿轮塑性变形的原因,只需分析驱动轮极限工况下的受力情况。齿轮在设计时重合度 1ε > ,但井下工作环境恶劣且齿轮的制造精度相对较低,会出现短暂的单齿啮合情况,此时齿轮的受力最大。根据路易斯(Wilfred Lewis)的悬臂梁理论,将轮齿当作悬臂梁做受力分析[13],如图3所示。

图3 极限工况下的采煤机驱动轮受力示意图

齿根处为弯曲应力值最大:

齿轮许用弯曲应力计算:

σFmax<[σ],即弯曲应力满足强度要求。

2 采煤机驱动轮的静力学仿真

2.1 采煤机驱动轮的三维建模及网格划分

运用Pro/E对采煤机驱动轮进行三维建模,然后将模型导入到ANSYS软件中进行网格划分,如图4所示。

图4 采煤机驱动轮三维模型、网格划分图

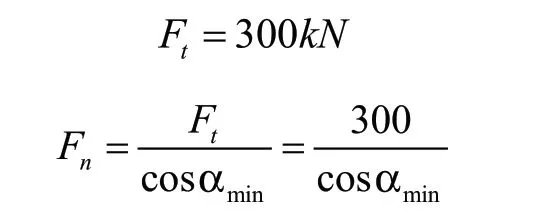

2.2 极限工况下的静力学分析

驱动轮极限工况是在单个齿轮啮合的最高点施加300kN的载荷,经有限元分析,驱动轮所受极限应力为983.56MPa,如图5(a)、(c)、(e)所示,此极值与齿轮材料18Cr2Ni4WA的屈服强度相差较小,在长时间的工作下会使驱动轮发生塑性变形。根据先前的研究成果[14,15]和实际生产经验,可以通过两个途径解决上述问题:1)改变驱动轮的热处理工艺;2)综合考虑选取机械性能更好的材料。本文拟采用改变18Cr2Ni4WA的热处理工艺来提高其屈服强度,从而增强驱动轮在极限工况下抵抗塑性变形的能力。热处理后的钢不仅要降低渗碳层的残余奥氏体含量还要降低芯部的硬度值,要严格控制18Cr2Ni4WA渗碳时的碳浓度,强渗碳势控制在1.05%C,扩散期碳势控制在0.70%C,渗碳层碳含量过高或过低都会影响齿轮的性能。要使芯部硬度下降就必须改变其组织形态,使回火后得到回火索氏体来保证齿轮芯部的韧性,为达到渗碳层与芯部回火组织不同必须进行多次回火处理。

改变热处理后的仿真结果如图5(b)、(d)、(f)所示,驱动轮的等效弹性应变从0.0048691mm减小到了0.0045056mm,总变形量从0.30896mm减小到了0.28588mm。因此,通过改变驱动轮的热处理工艺,提高了抵抗塑性变形的能力。此外,由图1可以看出,驱动轮齿根部分的塑性变形量要明显大于其他部分,这是由于驱动轮尺寸较大,需对每个齿分别进行热处理,从而导致齿根部分热处理程度不够,针对这一现象,笔者建议在热处理时对齿根部分加强处理。

图5 有限元分析结果

3 采煤机驱动轮的动力学仿真

3.1 采煤机驱动轮模态分析

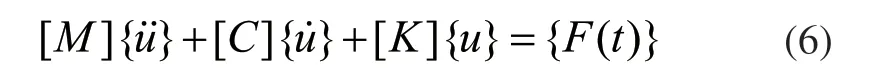

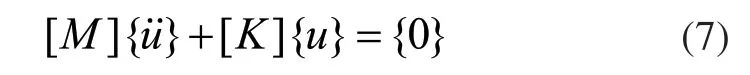

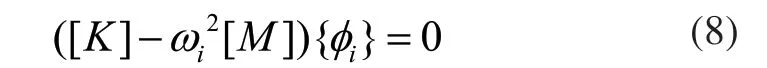

驱动轮运动方程为:

式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;为加速度向量;为速度向量;为位移向量;{F(t)}为激振力矢量。

在求取驱动轮的固有振型时,其应为自由振动并忽略阻尼,其方程为:

当发生谐振动,特征值方程为:

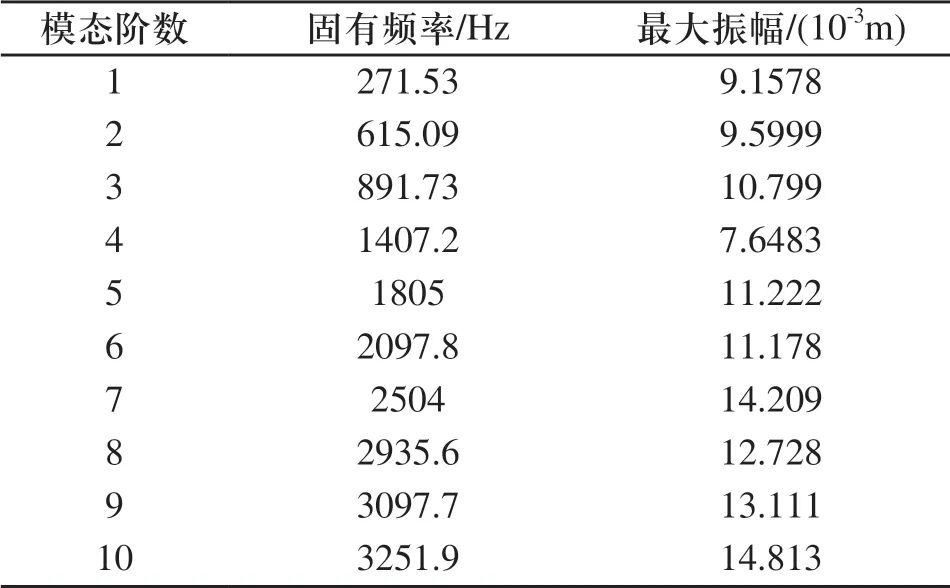

一般低阶谐振动对驱动轮影响较大,本文求解出的10阶模态已满足精度要求。由于篇幅有限,在此仅给出驱动轮前6阶模态振型,如图6所示。驱动轮前10阶模态频率、振幅分布如图7和表1所示。由图6可知,在谐振动的工况下驱动轮会产生成较大的振幅,使齿轮产生变形,故在设计和制造采煤机时应综合考虑驱动轮的模态分布情况,以减小谐振动对齿轮的磨损。

图6 驱动轮前6阶模态振型图

图7 驱动轮的模态分布图

表1 前10阶固有频率和最大振幅

3.2 采煤机驱动轮谐响应分析

无论驱动轮是否故障,其振动类型均为强迫振动。对齿轮施加正弦激励信号,获得不同频率下的位移、相位分布图,如图8所示。图中显示在3.55×103Hz时,驱动轮受迫振动位移量最大,采煤机工作时应避开此频率,以减少对驱动轮的磨损。

图8 谐响应分析

4 结束语

针对采煤机驱动轮发生塑性变形这一问题,本文通过悬臂梁模型对齿轮进行了校验,采用有限元分析软件ANSYS对其进行静力学和动力学仿真,找出了驱动轮因载荷分布不均而产生塑性变形的原因,并对热处理工艺进行了改进。为驱动轮的设计制造提供依据,从而减少设计和试验成本,提高实际生产效率。

[1] Liu X J, Li J P, Du C L, et al. Coal-mining Machine Fault Diagnosis Expert System Simulation Based on Fuzzy Neural Network[J].Meikuang Jixie(Coal Mine Machinery), 2011,32(4)∶242-244.

[2] 朱延松,杨礼.MG610/1400-WD型采煤机使用中的问题分析与改进[J].矿山机械,2010(1)∶10-12.

[3] 边兵兵,徐从清.MG-150W型采煤机存在的问题及其改进[J].煤矿机械,2005,26(7)∶121-123.

[4] Srinivas K, Rao G R,Govardhan A. Analysis of coronary heart disease and prediction of heart attack in coal mining regions using data mining techniques[C]//Computer Science and Education (ICCSE), 2010 5th International Conference on. IEEE, 2010∶1344-1349.

[5] 田生文,杨东伟,田华.采煤机行走箱故障分析与研究[J]. 煤矿机械,2013,34(001)∶276-278.

[6] 苏磊,李云玲.采煤机主要部件的故障分析及改进方案[J].煤矿机械,2011,32(9)∶158-160.

[7] Sugianto A, Narazaki M,Kogawara M,et al. Numerical simulation and experimental verification of carburizingquenching process of SCr420H steel helical gear[J]. journal of materials processing technology, 2009, 209(7)∶ 3597-3609.

[8] Aslantaş K, Taşgetiren S. A study of spur gear pitting formation and life prediction[J].Wear,2004,257(11)∶1167-1175.

[9] 黄海,厉海祥,罗齐汉,等.基于积分温度法的点线啮合齿轮热胶合计算研究[J].机械传动,2011,35(6)∶ 19-22.

[10] 潘冬,赵阳,李娜,等.齿轮磨损寿命预测方法[J].哈尔滨工业大学学报,2012,44(009)∶29-33.

[11] 张利,杨淑荣.钢制传动齿轮轮齿折断, 塑性变形失效系统分析[J].机械传动,2002,26(2)∶59-60.

[12] 姜维胜.基于ANSYS的MG2210-WD型采煤机行走轮应力分析[J].煤炭科技,2010,2∶010.

[13] Bhosale K C. Analysis of bending strength of helical gear by FEM[J].Innovative Systems Design and Engineering, 2011, 2(4)∶125-128.

[14] Wu Z F, Wang T,Zhang R L.Experimental study of contact fatigue property for 18Cr2Ni4WA Gears[J].Acta Armamentarii,2010,131(5)∶598-602.

[15] 白亚芹.采煤机驱动轮工艺试验研究[J].金属加工∶热加工,2011(15)∶22-23.