SMG 系列球面磨床磨削受力分析及动态模拟

龚肖新,卢强

(1.苏州工业职业技术学院机电工程系,江苏苏州215104;2.苏州纽威机床设计研究院,江苏苏州215163)

SMG 系列球面磨床是用于球阀阀芯球面精密加工的专用机床,其加工原理采用成形范成法,其工作状态如图1 所示。范成法是利用工件绕自身轴线的旋转运动与磨头绕与工件轴线相交的轴线的旋转运动相复合而加工出球面的方法。由于磨削过程比较复杂,要建立一个十分切合实际的磨削力计算模型非常困难。因此,有必要从理论上对一些关键部件进行力学分析,同时借助ANSYS Workbench 分析软件验证理论分析的正确性。所以,球面磨床磨削受力分析及动态模拟为SMG系列球面磨床的设计开发奠定了理论基础,具有十分重要的实际意义。

图1 SMG 系列球面磨床工作状态示意图

1 磨削受力分析理论基础

1.1 磨头与球体之间的磨削力分析

球面磨床的磨削力起源于工件与磨头砂条接触后引起的弹性变形、塑性变形、切屑形成以及磨粒和结合剂与工件表面直接的摩擦作用,磨削几乎与所有的磨削参数有关系,所以说磨削过程是一个非常复杂的工程,磨削力的计算也比较复杂。

为了便于分析问题,通常把磨削力分解成3 个互相垂直的分力,即沿着工件径向的法向磨削力Fn,沿着工件切向的切向磨削力Ft,以及沿着砂轮轴向的轴向磨削力Fa。在一般情况下,轴向力Fa较小,可以忽略不计,由于砂轮磨粒一般具有较大的负前角,所以法向力Fn大于切向力Ft。

在实际工程计算中,磨削力的大小一般采用经验公式和磨削试验相结合的方法确定,以磨削条件的幂指数函数形式表达。磨削力计算的经验公式为:

式中: F't为单位宽度切向磨削力(N) ;

F'n为单位宽度径向磨削力(N) ;

vs为砂轮线速度(m/s) ;

vw为工件进给速度(m/s) ;

ap为磨削深度(mm) 。

从上式可以知道: 单位磨削力与砂轮线速度vs、工件进给速度vw及磨削深度ap有关,并且砂轮线速度vs越小磨削力越大,工件进给速度vw越大磨削力越大。因此,磨削力计算时宜选取较小砂轮线速度和较大工件进给速度。

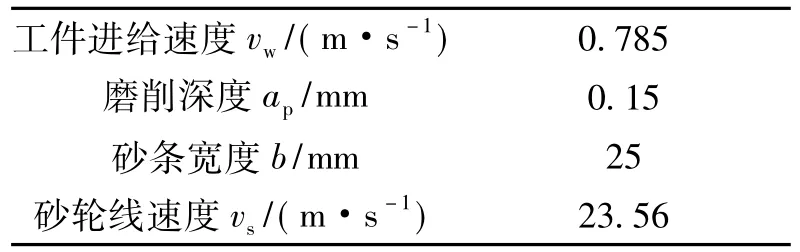

磨头上有多根砂条,可以看作为一个大的砂轮,磨头转速n1=450 ~1 500 r/min,当n1=450 r/min 时,磨削力最大,砂条线速度vs=450πD/60=23.56 m/s; 工件(球体) 转速n2=1 ~15 r/min,当n2=15 r/min 时,磨削力最大,工件进给速度vw=15π/60=0.785 m/s,切削深度ap和砂条宽度b 等磨削切削工艺参数见表1。

表1 磨削切削工艺参数

根据公式(1) 、(2) 以及表1 提供的参数,可计算得F't=185.32 N,F'n=624.5 N,由砂轮宽b=25 mm,Ft=185.32 ×25 =4 633 N,Fn=624.5 ×25 =15 612 N,得Fn/Ft=3.37。

1.2 磨削侧向力分析

当工件回转且磨头压紧球面工件时,其磨削侧向分力分析如图2 所示。FI表示磨头对球体的压紧力(推力) ,F'I表示磨头受磨削时的侧向分力,其计算公式为:

式中: μ1为砂条与球体的摩擦因数,取0.4。

已知主轴受到的轴向力,即砂条所受的法向力Fn,FI=Fn=15 612 N; 计算球体旋转对磨头的侧向分力: F'I=μ1Fn=6 245 N。

图2 磨削侧向分力分析

1.3 装夹顶尖夹紧力分析

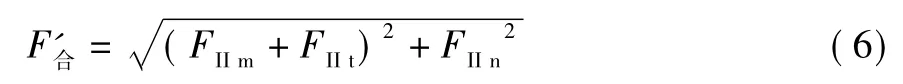

球面磨床立式顶尖对球体的作用除了克服磨头对球体的压紧力,还要克服磨削时磨头对球体的侧向反力,以及磨头对球体的扭矩,将磨头压紧力和侧向反力进行正交合成。

式中: F'合为磨头推力和球体自转受摩擦力的合力(N) ;

FIIm为磨头对球体的侧向反力(N) ;

FIIt为磨头对球体的扭矩力(N) ;

FIIn为磨头推力(N) 。

依据FIIm= F'I= 6 245 N,FIIt= Ft= 4 633 N,FIIn=Fn=15 612 N,由公式(6) 求得F'合的大小。上端尾架顶尖受磨头推力和球体自转摩擦力F'合与磨头推力和球体自转受摩擦力的合力F'合的大小关系为F'合=2F合,则F合=9 514 N。

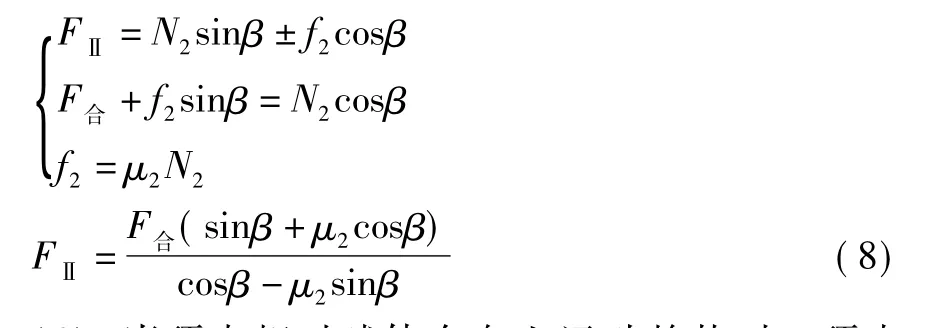

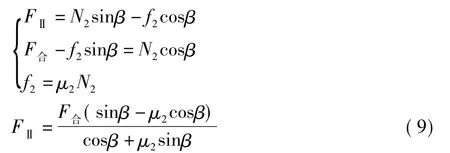

上端顶尖产生的压力FⅡ取决于尾架顶尖与球体之间的作用力情况,总表达式为:

(1) 当顶尖相对球体有向下运动趋势时,顶尖和球体的受力模型分别如图3 (a) 、(b) 所示。

图3 下运动趋势时上顶尖及球体受力模型

(2) 当顶尖相对球体有向上运动趋势时,顶尖和球体的受力模型分别如图4 (a) 、(b) 所示。

图4 上运动趋势时上顶尖及球体受力模型

式中: μ2为上顶尖与球体之间的摩擦因数,取0.2;β=30°。

根据公式(8) 、 (9) 计算上端顶尖压力FⅡ,得: 3 951 N≤FⅡ≤7 576 N 。

2 磨削力的动态模拟

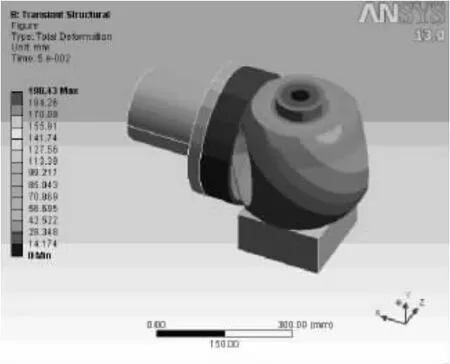

运用ANSYS Workbench 的Transient Structural 瞬态动力学模块进行磨削侧向分力和顶尖压紧力的模拟,对上述理论分析进一步验证。

2.1 磨削侧向分力模拟

为了降低动力学分析计算量,提高分析效率,在不影响分析结果的条件下对模型进行简化。对磨头和球体分别施加驱动扭矩使磨头与球体相对运动模拟磨削加工过程,刚柔体混合模型示意如图5 所示。

图5 刚柔体混合模型示意图

根据理论分析可知,侧向力大小与磨头对球体的轴向压力和它们之间的摩擦因数有关。磨头对球体的轴向压力(X 向) 随时间历程变化情况如图6 所示,可以看出轴向压力在10 000 N 左右上下波动。

磨削侧向分力随时间历程变化情况如图7 所示,可以看出磨削侧向分力在1 000 N 左右上下波动,该侧向力为磨头受到球体旋转时作用的摩擦力。从前面的理论分析得出该侧向分力的大小为磨头推力与摩擦因数(磨头与球体之间的摩擦因数) 的乘积,即10 000 N×0.1 =1 000 N。显然,磨削侧向分力动态模拟结果与理论分析结论保持一致。

图6 磨头对球体的轴向压力随时间历程变化

图7 磨削侧向分力随时间历程变化情况

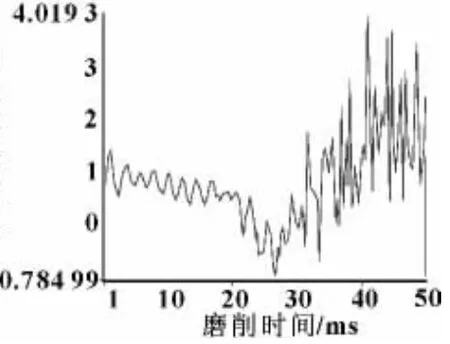

2.2 顶尖压紧力模拟

为了方便计算和加载,现将工件球体模型简化为圆柱体,意在仿真压紧力,简化后完全不影响模拟结果,其加载模型如图8 所示。将顶尖与工件之间锥面接触设置为摩擦接触(Friction) ,摩擦因数为0.15,并将下顶尖固定; 套筒与壳体之间可以滑动,之间接触设置为不分离接触(No Separation) ,并将壳体固定。上顶尖对球体的压紧力曲线如图9 所示。

图8 顶尖压紧加载模型图

图9 顶尖压紧力随时间历程变化情况

从图9 所示的曲线可以看出压紧力为4 000 ~7 500 N,与理论计算结果相符合。

3 结束语

对SMG 系列典型球面磨床在特定工况下的磨削力、磨削侧向力和顶尖压紧力分别进行了计算分析。运用ANSYS Workbench 软件Transient Structural 瞬态动力学模块对磨削侧向力和顶尖压紧力进行模拟,模拟结果与理论分析结果相一致,验证了理论分析的正确性。此项研究为机床的整体布局、加工参数设置及后续零部件结构优化奠定了基础。

[1]李伯民.实用磨削技术[M].太原: 机械工业出版社,1996.

[2]王卫平,彭永红.磨削力不确定性的模糊及分明测度研究[J].工具技术,2001(6) :3-5.

[3]魏臣隽,胡德金,杨学华.回转球面精密磨削系统及其误差模型[J].制造技术与机床,2009(1) :105-108.

[4]浦广益.ANSYS Workbench 12 基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[5]商跃进.有限元原理与ANSYS 应用指南[M].北京:清华大学出版社,2005.