8米镜面如何造

——探访亚利桑那镜面实验室

□ 北京大学 陈昱光

8米镜面如何造

——探访亚利桑那镜面实验室

□ 北京大学 陈昱光

如果用一句话概括人类建造天文望远镜的历史的话,那就是“追求更大的口径”。在这段历史中,诞生出了庞杂的设计理念。在诸多知名的现存望远镜中,有一批设计一脉相承,并且这种设计催生了一个每当人们提起铸造望远镜就不得不提的“圣地”——位于美国亚利桑那州图森市的亚利桑那大学镜面实验室(Mirror Lab)。

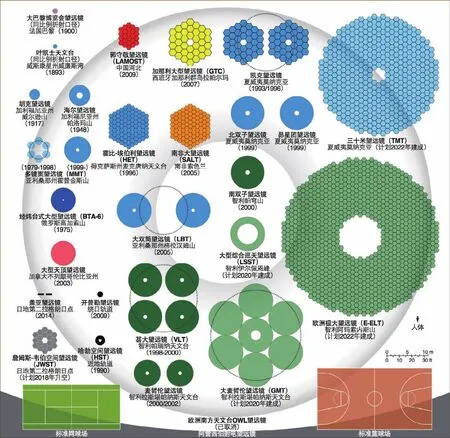

图1 世界著名望远镜的主镜大小比较。(摘选自维基百科,由笔者翻译)

图2 笔者与L B T望远镜的合影。

图1把世界上知名的大望远镜镜面按照比例画在同一张图上,从中可以清晰地看出现代大望远镜主镜设计上的两种趋势。一种是通过镜面拼接技术将小镜面拼接成一个大镜面,另一种是直接铸造一个足够大的镜面。如果问,两种设计谁更优越,恐怕很难给出一个简单的答案。但如果问铸造大的单镜面光学望远镜谁的技术最好,镜面实验室则一定能够脱颖而出。其所能铸造的最大镜面(直径8.4米)从1997年开始一直蝉联世界第一。目前全世界超过8米的镜面,有一半以上来自镜面实验室,其中包括:大双筒望远镜(L B T),由2个8.4米镜面组成;大型综合巡天望远镜(L S S T),预计将于2019年完成建设并开光;大麦哲伦望远镜(G M T),由7个8.4米镜面组成,另外还包括了1个用于在其他镜面镀膜时进行替换的镜面,预计将于2020年建成,并有可能成为第一个建成的下一代30米级望远镜。

图3 镜面实验室。上面的水泥结构就是亚利桑那大学橄榄球场的看台。外面看起来镜面实验室很小,似乎根本都放不下一个8米的望远镜,其实还有很多空间位于看台底下。凸出来的一小块是实验室的仓库,里面正放着GMT的两个主镜和L S S T的副镜。

如果读者对一个8.4米的望远镜有多大没有概念的话,可以参考图2。笔者站在L B T的正下方举起了一只手却依然显得十分渺小。要想知道这样一个镜子是如何变成现实的就必须要探访一下镜面实验室。

镜面实验室其貌不扬。它坐落在亚利桑那大学橄榄球场东侧的看台下面。据说在1985年镜面实验室选址的时候,实验室创始人罗杰•安吉尔为如何能够在校园里建设一个建筑以容纳巨大的熔炉而头疼不已。直到他有一天路过学校橄榄球场时发现看台下面正好有足够的空间放置熔炉和各种检测仪器。于是镜面实验室就成了今天的样子。这个板房似的建筑物让人很难想象世界上诸多知名的望远镜都诞生于此。

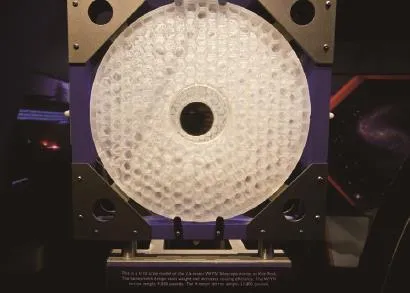

在镜面实验室铸造一个8米级的镜面,一切要从玻璃开始。图4是镜面实验室展示的玻璃样品。镜面实验室并不生产玻璃,因此像图中展示柜上两层的光学玻璃多数是从其他国家进口的。这些玻璃通常要跋山涉水才能运送到镜面实验室,于是人们想出了一个简单粗暴的办法,就是直接把制造好的光学玻璃敲碎再运送过来,毕竟那些玻璃还是要被重新融化掉的。展示柜的左下角是蜂巢结构的一个单元。由于镜面越大质量越大,所以对于8米级的镜面,什么材料能够稳固的支撑这些镜面都成了问题。因此,这些望远镜的背面都采用了类似蜂巢的结构(如图5)。这种结构不仅能保持镜面的强度,还能减轻镜面的质量,同时在每个蜂巢结构单元里放置的制冷器可以有效控制镜面温度。所以,在熔炉里码放那些碎玻璃之前,首先要在底下码放一层像图4中那样的蜂巢单元,再在上面码放碎玻璃。然而,每一个望远镜的焦距设计不尽相同,为了达到最佳效果,铸造每一个镜面的蜂巢单元都需要重新设计。图6展示的就是熔炉的底面,白色的位置就是固定蜂巢单元的地方。

图4 镜面实验室的展示柜,里面放置的有光学玻璃的样品、蜂巢单元样品以及其固定元件。

图5 陈列在基特峰天文台的WI Y N望远镜(1/10缩小版)模型展示了其主镜背面的蜂巢结构。

图6 镜面实验室镜面铸造熔炉的底部。

图7 8.4米熔炉的顶盖。

在玻璃码放完成后,就是镜面的铸造了。图7像飞碟一样的东西就是熔炉的“锅盖”。把锅盖盖上以后,这个内径8.4米的巨大熔炉可以加热并旋转。有普通物理知识的读者可以计算得知,这样按一定速度旋转出来的镜面就是抛物面。为了使熔化和冷却时的温度均匀,整个旋转过程通常要持续数月。用这种方法制造蜂巢结构镜面最早就是由罗杰•安吉尔于1980年在自家后院实现的。这个8.4米内径的熔炉则是在1990年建成。不过它最早铸成的镜面并不是8.4米,而是用于更新多镜面望远镜(M M T)的6.5米镜面。在6.5米主镜铸造成功后,1997年,镜面实验室才将其应用于铸造第一个8.4米的单个光学镜面——L B T。

铸造工作完成之后下一步就是抛光。如图8所示的是在镜面实验室里对L S S T进行抛光。笔者注意到由于L S S T的特殊设计,所以主镜和三级镜在一块玻璃上。这给抛光过程带来了很大的难度。图中正在抛光的是三级镜。现在的抛光过程已经完全实现了数字控制,但是不同的镜面设计也经常给抛光带来挑战。比如G M T的主镜除了中心的一个镜面以外,其余的镜面并不是中心对称的。在抛光的过程中,工程师还要经常性地对抛光中的镜面进行光学检测。

完成抛光后的最后一步就是清洗。这一步需要将镜面竖起来,由工人对镜背面的蜂巢单元用高压水枪进行逐个清洗,以防止里面混入任何杂质影响镜面的温度等性能。图9中这个立起来有将近三层楼高的“怪物”就是被塑料膜包裹住G M T的第三个主镜。

与薄镜面拼接技术不同,镜面实验室制造的8米级单镜面望远镜主镜不能改变形状。因此想要实现自适应光学,只能在小小的副镜上寻找办法。于是自适应光学系统变得异常精细。如图10所示是L B T的副镜。镜面同样是由镜面实验室制造,其厚度只有2毫米。它在工作时并不会紧挨着后面的促动器,而是会通过磁场悬浮起来,使其距离后面的促动器约30微米。然后通过促动器上发出的声波控制镜面的形状,进而实现自适应光学。不过背后的促动器只有意大利能够生产,于是造好的镜面必须要运送到意大利。不幸的是,第一次运送的时候,镜面实验室曾经选错了运送方法,导致镜面被铝箔划伤完全报废。其精细程度可见一斑。

8米镜面的铸造过程带来了一个问题。虽然笔者用简单的语言通俗地展示了这一过程,但是不难看出,这其中的每一个步骤都涉及极度精密地测量和制造。仅仅铸造镜面这一项就已经堪称是集工程技术之大乘。所以一定会有读者问:“我们真的有必要制造一个8米的镜面吗?”毕竟从现在看来,通过薄镜面拼接制造的大型望远镜,如凯克望远镜,似乎在科学产出上稍胜一筹。在笔者看来,这种现象是多方面原因导致的,并不能简单的地从科学产出来评价两种设计的优劣。比方说,凯克望远镜的管理团队对于望远镜的管理水平和时间安排上确实更胜一筹。此外,台址的选择也是因素之一。目前镜面实验室制造的望远镜主要集中在美国西南部,从视宁度和晴夜数来讲都和世界级台址有明显差距。笔者倾向于认为,由于历史原因,两种不同的设计在短期内都将持续存在且难分胜负。抛开五年、十年的未来不谈,如果人类想要制造更大口径的望远镜的话,两种基本设计理念必将殊途同归。毕竟当欧洲南方天文台曾经计划用多达3000个镜面拼接成100米口径的绝大望远镜(O v e r w h e l m i n g l y L a r g e T e l e s c o p e,简称O W L)时,一定有不少人和我一样感叹:“这帮人要么是疯了,要么只是说着玩玩的。”

图8 正在抛光中的L S S T镜面。

图9 正在清洗中的G MT的第三个镜面。

图10 L B T的副镜。

注:本文中图2~10均为笔者拍摄。