油田集输用玻璃钢管接头处开裂分析

魏 斌 齐国权 吴 寅 戚东涛

(中国石油集团石油管工程技术研究院,中国石油集团石油管工程重点实验室 陕西 西安 710077)

·失效分析及预防·

油田集输用玻璃钢管接头处开裂分析

魏 斌 齐国权 吴 寅 戚东涛

(中国石油集团石油管工程技术研究院,中国石油集团石油管工程重点实验室 陕西 西安 710077)

集油管线用玻璃钢管在使用过程中发生了管体脆性开裂失效事故。为了探讨玻璃钢管的失效原因,采用差式扫描量热仪、水压试验机、材料试验机等分析手段,研究了玻璃钢管的失效断口形貌、玻璃化转变温度、树脂含量、承压能力和管体与接头位置力学性能等。结果表明:玻璃钢管树脂含量偏低导致树脂对纤维胶合作用降低,是玻璃钢管力学性能较低、容易失效的重要原因。玻璃钢管端部刚度不及管体部位1/2,在受到外部地层沉降或其它外力载荷条件下,管端部位出现脆性开裂而导致漏油。

玻璃钢管;失效分析;树脂含量;端部刚度

0 引 言

玻璃钢管以耐腐蚀、材质轻、内表面光滑、技术经济效益好等优点广泛应用于石油行业中的油气集输及注水管线。与金属管道相比,玻璃钢管具有强度低、脆性大、耐温性能低的特点,在井口附近,玻璃钢管需要与金属管道进行转换连接。管道系统出现问题最多的地方往往在连接处。玻璃钢管的连接需要考虑两方面因素:一是保证在使用压力下具有良好的气密性;二是要保证接头具有足够的强度和刚度,即要能承受内压引起的环向载荷,轴向拉伸载荷以及外部剪切载荷。基于此,本研究系统分析了国内某油田集油用玻璃钢管在与金属管道转换连接处发生的管体破裂失效原因,为今后玻璃钢管连接方式的选择、设计、施工提供了借鉴。

1 现场情况与取样

某油田单井集油管线采用了规格为DN150,PN5.2(公称压力5.2 MPa)玻璃钢管,管线设计压力2.5 MPa,最高工作压力0.8 MPa,最低工作压力0.6 MPa。失效漏点位于靠近钢转接头玻璃钢管斜下侧(时钟5点~6点之间),具体位置和裂纹情况如图1和图2所示。开裂失效时的管线运行压力为0.7 MPa,管线工作温度25℃。单井集输管线于2013年10月初投产,2014年2月发现泄露,开挖确认为管线破损位置。该玻璃钢管线经驻厂监造和现场安装监理排除了产品质量和安装过程不合格情况。为确定在用玻璃钢管的失效原因,进行了现场取样,同时,从与现场失效样同类型同规格同批次管材试样上截取了未使用管样,以作为对比试验用试样。

图1 现场管线连接状态及泄漏点位置

图2 现场取样失效玻璃钢管

2 失效原因分析

2.1 断口形貌分析

失效玻璃钢管管体呈现深蓝色,表层树脂不平整但无滴流,外层有聚氨酯保温层残留物。由图2可以看出,管体外表面可见一道明显裂纹,裂纹自金属转换接头处沿纤维缠绕方向扩展,外表面宏观裂纹长度约150 mm,裂纹处错口高出外管壁表面1.5mm~2 mm,裂纹对应位置的管内壁可见明显纤维分层、脱胶现象。

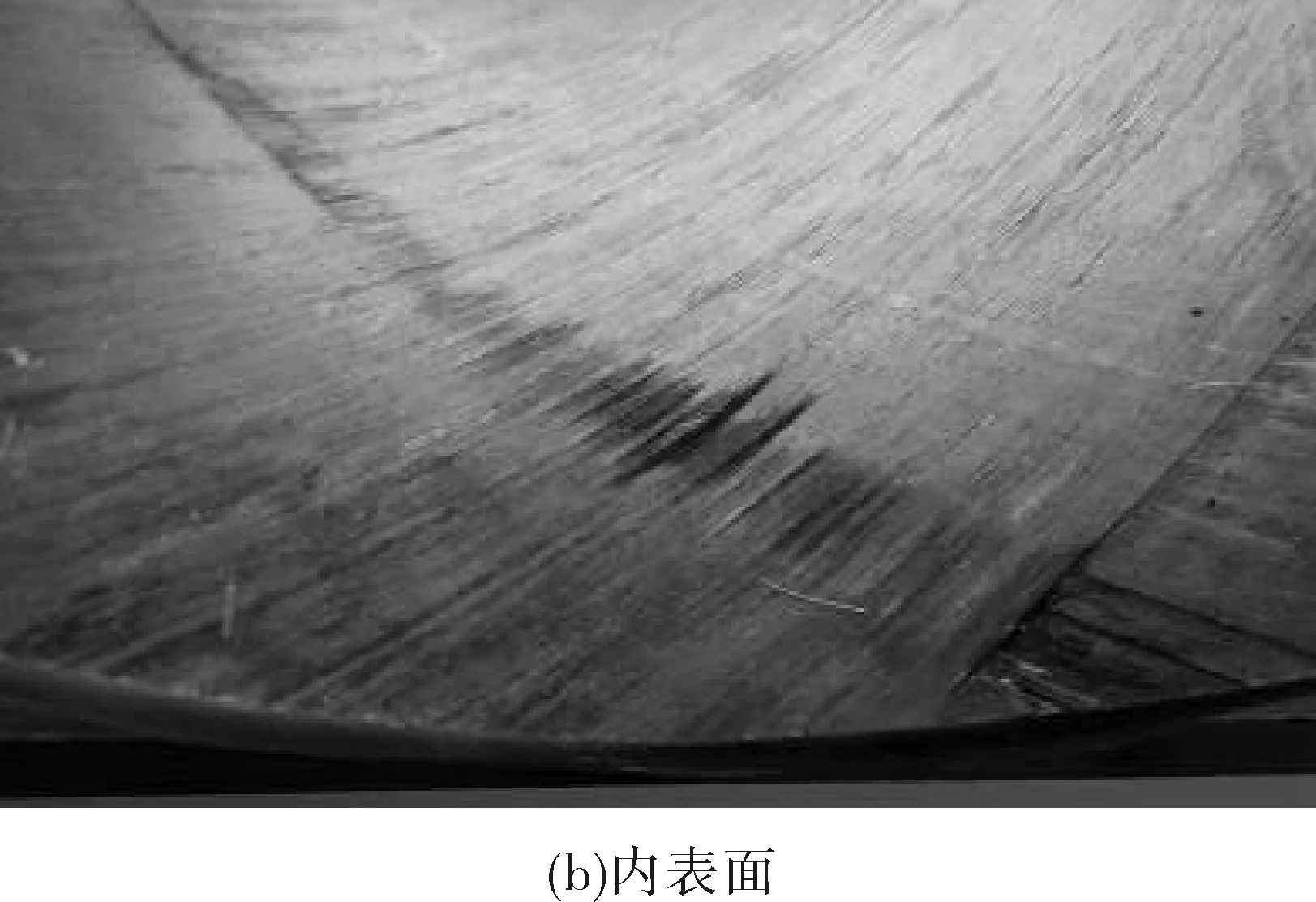

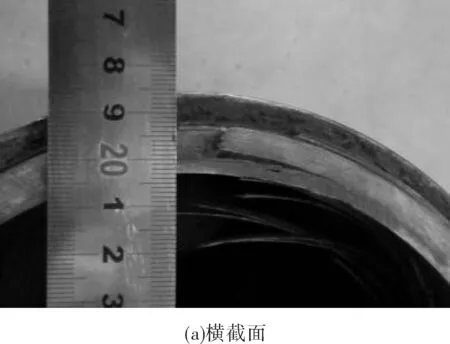

沿着图2所示位置用切割机将管材横向切开,两端分别称为管体端和螺纹端,观察管材横截面和内壁失效情况。图3(a)给出了管体端横截面宏观形貌,可以看出,裂纹由外表面深入到管壁中间,在管壁中间出现分层,裂纹断口处外层壁厚约6 mm,内层壁厚约3 mm。裂纹沿着纤维缠绕方向扩展,相反方向纤维断裂。图3(b)给出了管体端内表面宏观形貌,在内表面可见两条明显纤维脱胶带。图4(a)给出螺纹端横截面宏观形貌,可以看出,裂纹由外表面深入到管壁中间,在管壁中间出现分层,裂纹断口处外层壁厚约为6 mm,内层壁厚约3 mm。裂纹方向沿着纤维方向扩展,相反方向纤维断裂。图4(b)给出了螺纹端内表面宏观形貌,在内表面可见一条明显裂纹,裂纹一直延伸到管端,玻璃纤维明显脱胶。

由以上分析可见,玻璃钢管裂纹起裂位置为管体外表面,裂纹方向沿着纤维缠绕扩展,相反方向纤维断裂,端口处管壁中间出现分层,纤维脱胶,壁厚不足导致管体承压能力与密封性能下降,导致漏油发生。玻璃钢管应该是在经过高的扭转或剪切作用时,超过其本身强度而产生的典型的脆性裂纹。下文将通过各种分析手段进一步判断失效原因。

图3 玻璃钢管管体端解剖后宏观形貌

图4 玻璃钢管螺纹端解剖后宏观形貌

2.2 玻璃化转变温度分析

在失效管样、未服役管样上分别各取平行样品3件,依据SY/T 6267-2006[1]和SY/T 6770.1-2010[2],利用AQ200型差式扫描量热仪测量了管材树脂的玻璃化转变温度Tg,结果如表1所示。由表1可见,失效管样与未服役新管样的玻璃化转变温度Tg平均值基本相当。试样为酸酐固化玻璃钢,所有试样的玻璃化转变温度均满足标准要求。

表1 玻璃钢管树脂玻璃化转变温度(Tg)测量值

树脂玻璃化转变温度Tg与固化度即交联度具有密切关系。脂的固化程度对玻璃钢性能影响很大。固化程度越高,玻璃钢制品的力学性能和物理、化学性能得到充分发挥。相反,固化程度越低,玻璃钢制品的力学性能和物理、化学性能受到限制。失效管样与未服役管样树脂的玻璃化转变温度均满足标准要求,表明两者树脂具有较好固化度。

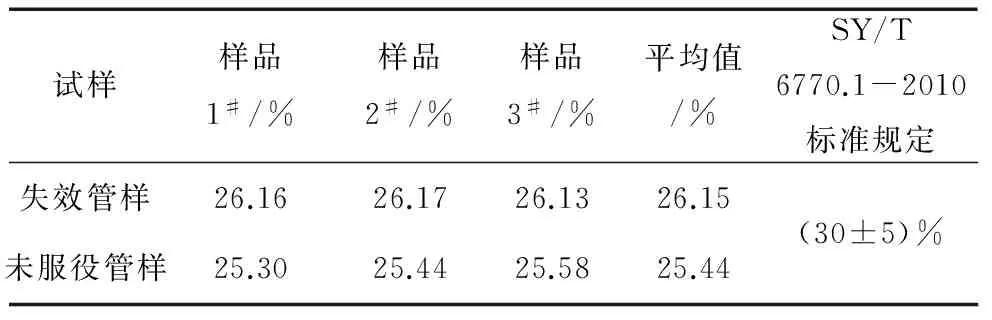

2.3 树脂含量

在失效管样、未服役管样上各取平行样品3件,依据SY/T 6266-2004[3]和SY/T 6770.1-2010,采用马弗炉煅烧法,对玻璃钢管材试样树脂含量进行了测量,结果见表2。由表2可见,所有试样的树脂含量满足SY/T 6770.1-2010要求。但处于标准要求的下限。树脂含量偏低将导致树脂对纤维胶合作用降低,纤维容易出现分层、脱胶现象,纤维材料增强作用偏低。由此推测,树脂含量偏低是导致玻璃钢管力学性能较低、容易失效的重要原因。

表2 玻璃钢管树脂含量测量值

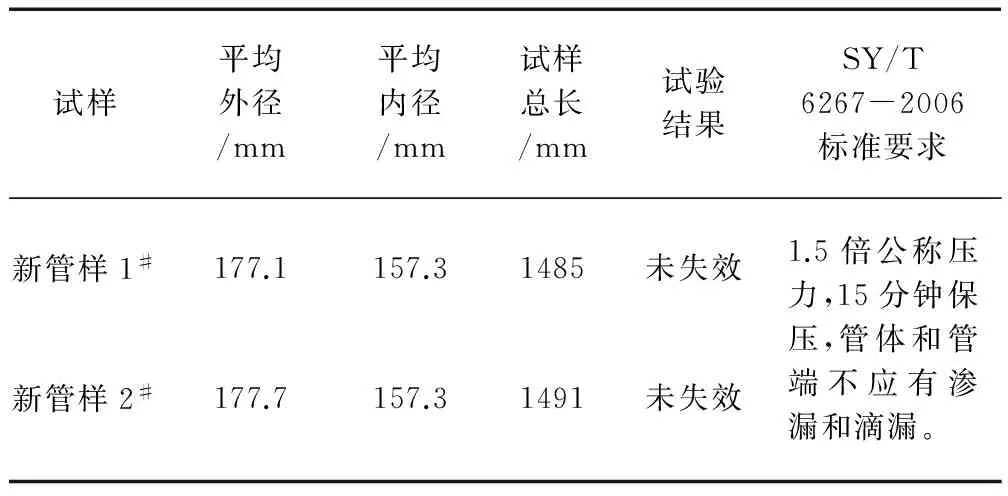

2.4 静水压试验

取未服役管样2件(带钢制堵头),依据SY/T 6267-2006进行静水压试验。静水压试验条件为:试验压力为1.5倍的公称压力(5.2 MPa),压力为7.8 MPa,室温,保压时间15 min。试验结果如表3所示,可见两根管子均满足SY/T 6267-2006标准对管材静水压试验要求。

表3 玻璃钢管静水压试验结果

2.5 水压爆破试验

对静水压试验后2件管样(带钢制堵头)依据SY/T 6267-2006、SY/T 6770.1-2010进行短时水压爆破试验,结果如表4所示。由此可见两根管子均满足标准对管材要求。两根爆破试样失效位置均位于螺纹处,钢制堵头在高压作用下滑脱而失效。

表4 玻璃钢管短时失效压力试验结果

2.6 平行板外载试验

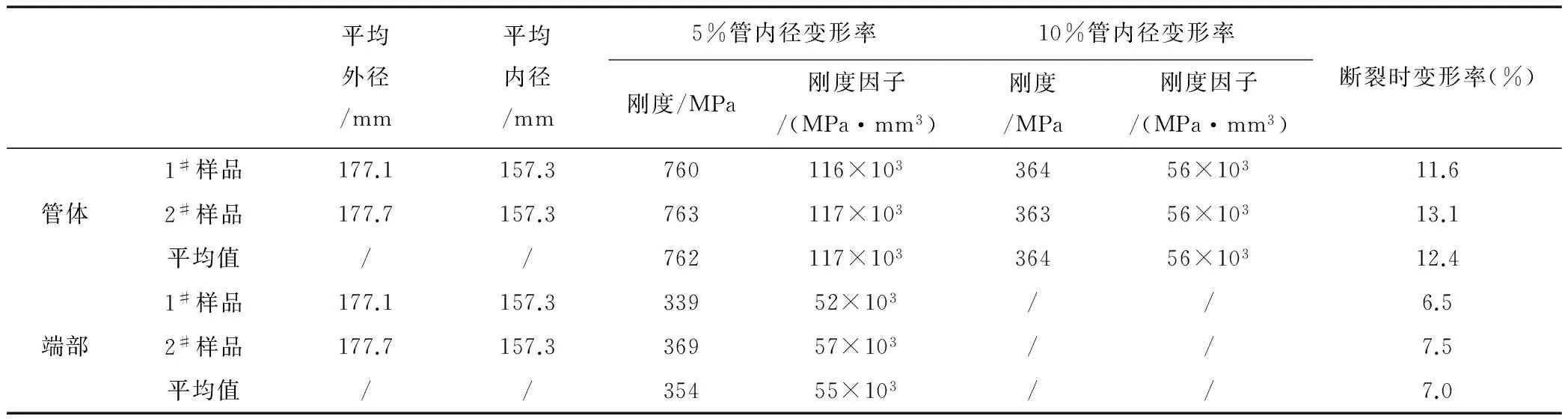

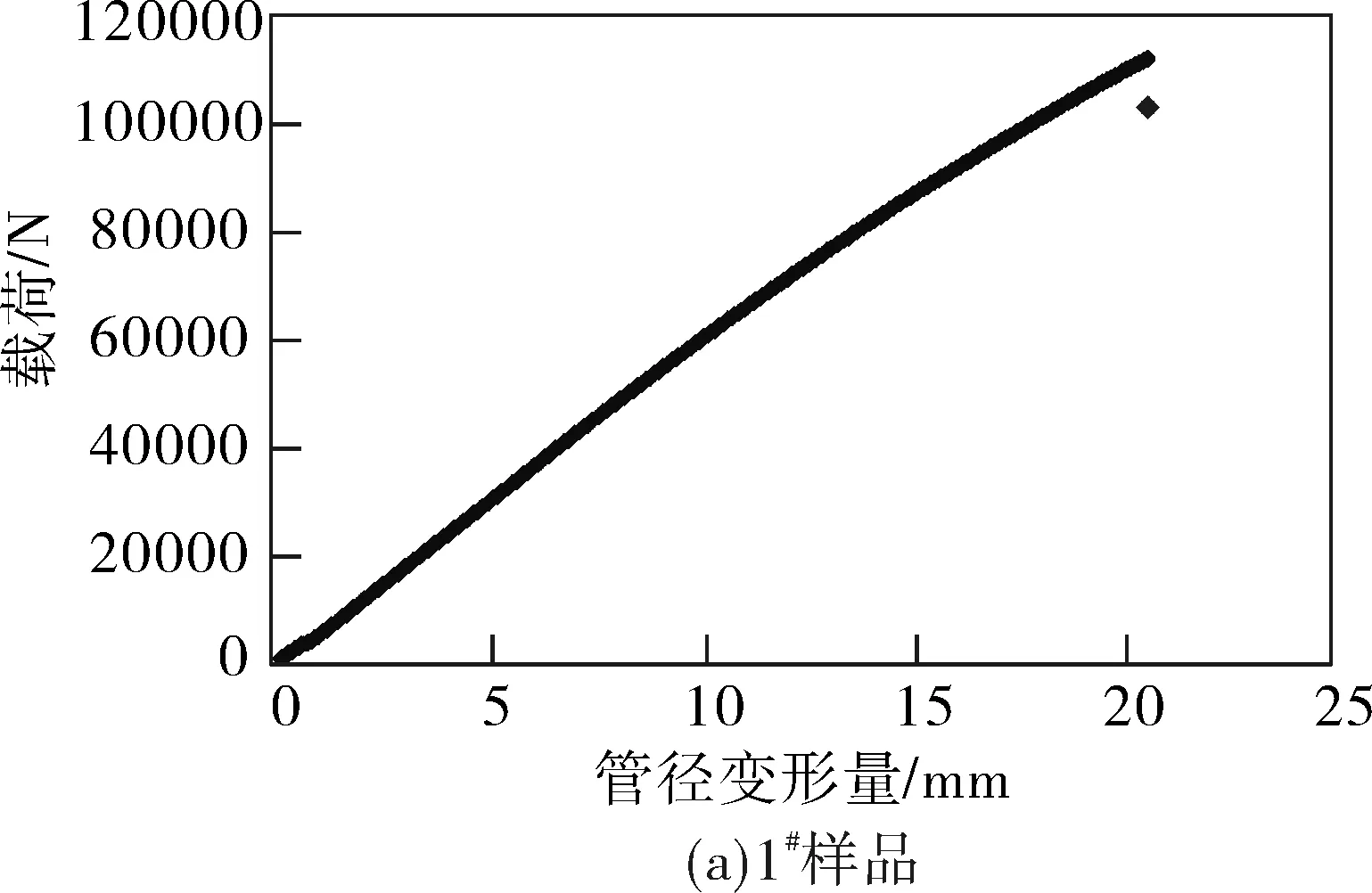

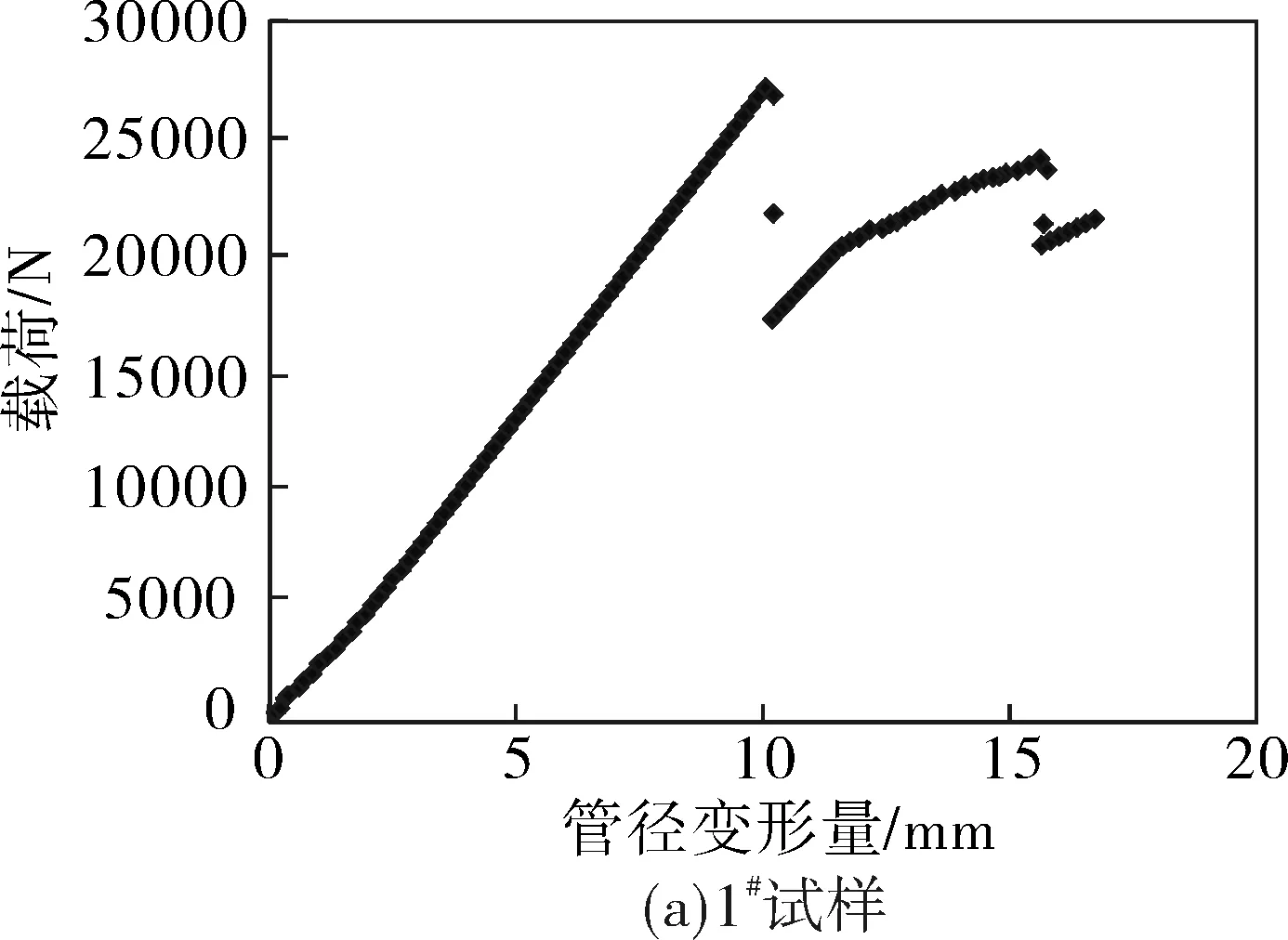

为了考察玻璃钢管力学性能,依据GB/T5352-2005[4],从未服役管样上截取样品,加工有效长度300 mm样品2件,有效长度700 mm样品2件,分别对管体和管端部位进行了平行板外载性能试验。依据GB/T5352-2005规定,计算出了与管径变化量相对应的刚度、刚度因子和断裂时变形率,结果如表5、图5和图6所示。由表5和图5可以看出,管体试样在平行板载荷作用下,管径发生10% 变形率时,管材刚度和刚度因子不到5% 变形率时的一半,两个试样均在变形率为12%左右时,管材中玻璃纤维发生断裂(应力曲线中加载力下降,玻璃纤维断裂)。

玻璃钢管端部外载荷试验结果如表5和图6所示。由此可见,与管体平行板载荷试验相比,管材在端部外载荷作用下,管径发生5% 变形率时,管材刚度和刚度因子均比前者明显降低,仅为前者46%左右;在端部载荷作用下,两个试样均在变形率为7%左右时,管材中玻璃纤维发生断裂,明显低于管体平行板载荷试验中纤维断裂时变形率。由图7可以看出,管材在载荷作用下,管材内表面出现纤维分层现象。可以推断,玻璃钢管与钢制转换接头连接时,在地层沉降或其它外力载荷作用下,由于玻璃钢管端部具有较低的刚度,受到剪切载荷作用而产生的典型的脆性裂纹。

表5 玻璃钢管平行板外载试验结果

图5 管体平行板外载荷-变形量试验曲线

图6 端部平行板外载荷-变形量试验曲线

图7 端部外载试验后管内表面宏观照片

3 结 论

(1)玻璃钢管树脂含量偏低导致树脂对纤维胶合作用降低,是玻璃钢管力学性能较低、容易失效的重要原因。

(2)玻璃钢管与钢制转换接头连接时,玻璃钢管端部具有较低刚度,在受到外部地层沉降或其它外力载荷条件下,玻璃钢管出现脆性开裂而导致漏油。

[1] 国家发展和改革委员会.高压玻璃纤维管线管和管件[S].SY/T 6267,2006.

[2] 国家能源局.非金属管材质量验收规范 第1部分:高压玻璃纤维管线管[S].SY/T 6770.1,2010.

[3] 国家发展和改革委员会.低压玻璃纤维管线管和管件[S].SY/T 6266,2004.

[4] 中华人民共和国国家质量监督检验检疫总局.纤维增强热固性塑料管平行板外载性能试验方法[S].GB/T5352,2005.

Failure Analysis of Glass Fiber Reinforced Pipe for Oil Gathering Pipeline

WEI Bin QI Guoquan WU Yin QI Dongtao

(CNPCTubularGoodsResearchInstitute,CNPCKeyLaboratoryforPetroleumTubularGoodsEngineering,Xi’an,Shaanxi710077,China)

A GFRP for oil gathering pipeline failed during service. Investigations were performed to identify the possible failure causes of the pipe.The failure fracture morphology,Tg, resin content, hydraulic pressure rating, outer load resisting performance of the pipe and the joint position were systematically studied by using DSC,hydraulic pressure testing machine and MTS,etc. The results showed that lower resin content lead to the lower bonding effect of resin on the fiber, which is an important cause of lower mechanical property of GFRP and easy to failure. The stiffness of pipe near the joint is less than half of that the pipe body. The pipe near the joint end occurred brittle cracking and lead to oil spills under the ground settlement or other external loading conditions,

glass fiber reinforced pipe, failure analysis, resin content, stiffness of pipe near joint

魏 斌,男,1975年生,高级工程师,现在石油管工程技术研究院从事油气田腐蚀与防护、非金属石油管材研究与应用相关工作。E-mail:weibin06@cnpc.com.cn

TQ325.4;TE83

A

2096-0077(2015)01-0043-04

2014-12-17 编辑:赵金兰)