玻璃固化过程中硫酸盐分相和分解行为研究

刘丽君,徐建华,姜耀中

(中国原子能科学研究院放射化学研究所,北京 102413)

玻璃固化过程中硫酸盐分相和分解行为研究

刘丽君,徐建华,姜耀中

(中国原子能科学研究院放射化学研究所,北京 102413)

为解决含高浓度硫酸盐的高放废液在玻璃固化过程中出现的黄相问题,首先需了解硫在玻璃固化过程中的行为,尤其是硫酸盐如何从玻璃熔体中分相以及硫酸盐的主要分解温度等。本文针对模拟高放废液玻璃熔制过程中硫酸盐的分相及分解行为进行了研究,在此基础上提出了消除黄相的方法,并进行了实验验证。结果表明,硫酸盐的分相发生在玻璃熔制的早期阶段,约900℃,且一旦发生分相,很难再溶入玻璃体。黄相中的硫酸盐从800℃便开始分解,随着温度的升高,分解速度加快。在1 150℃熔制2 h后,熔体表面的黄相完全消失,同时熔体中的硫含量不再发生变化。

高放废液;玻璃固化;硫酸盐;分相;分解

硼硅酸盐玻璃固化是目前国际公认的处理高放废液的较好方法,采用这种方法熔制的玻璃固化体具有良好的化学耐久性,熔制温度在可接受范围。但在处理含有较高浓度硫酸盐的废物时,由于硫在玻璃中的溶解度很低,未能溶入玻璃固化体内的硫酸盐会发生分相,在熔体表面形成“黄相”。黄相主要成分是碱金属和碱土金属的硫酸盐,此外还含有少量钼酸盐、铬酸盐等。黄相易溶于水,且富含一定量90Sr、137Cs等放射性核素,玻璃固化体在深地质处置后一旦受到地下水浸蚀,这些核素就容易浸泡出来,进入生物圈,严重危害玻璃固化体包容和隔离核素的作用,因此必须避免这种情况发生[1-4]。

最早建立的电熔炉工业运行装置PAMELA,在运行一段时间后就出现了黄相,为消除黄相,不得不将废物包容量(质量分数)由16%降到11%,这将增大产生的玻璃固化体的总体积,从而增加处置费用。为不以增加处置成本作为消除黄相的代价,研究人员着重进行了包容硫能力高的配方研究,如俄罗斯采用磷酸盐玻璃固化含高硫的高放废液,印度开发了硼硅酸铅、硼硅酸钡玻璃(玻璃固化体熔制温度950℃)[4]。

我国现存的高放废液中也含有高浓度的硫酸盐,在玻璃固化运行过程中同样存在黄相问题[5]。为避免今后高放废液玻璃固化工厂运行过程中产生黄相,确保玻璃固化体的质量,解决黄相问题非常必要。目前国内对于硫在玻璃固化体中的行为研究还较少,了解高放废液玻璃固化过程中硫酸盐如何与玻璃熔体发生分相,以及硫酸盐在固化过程中的分解行为,将为消除黄相提供参考依据。

本研究针对我国的模拟高放废液在玻璃固化过程中硫酸盐的分解和黄相生成进行观察、分析和测定,以考察整个玻璃固化体熔制过程中硫酸盐的行为。

1 实验

1.1 试剂和仪器

实验中所用Na2CO3、Na2SO4、SiO2等20种化学试剂均为分析纯,北京化学试剂公司生产。

AT261 DeltaRange天平,METTLER公司,精度0.1 mg;高温硅碳棒电炉,上海试验电炉厂,最高工作温度为1 300℃;CS600碳硫分析仪,美国LECO公司;X’Pert PRO MPD型多晶X射线衍射仪,荷兰PANalytical公司。

1.2 实验方法

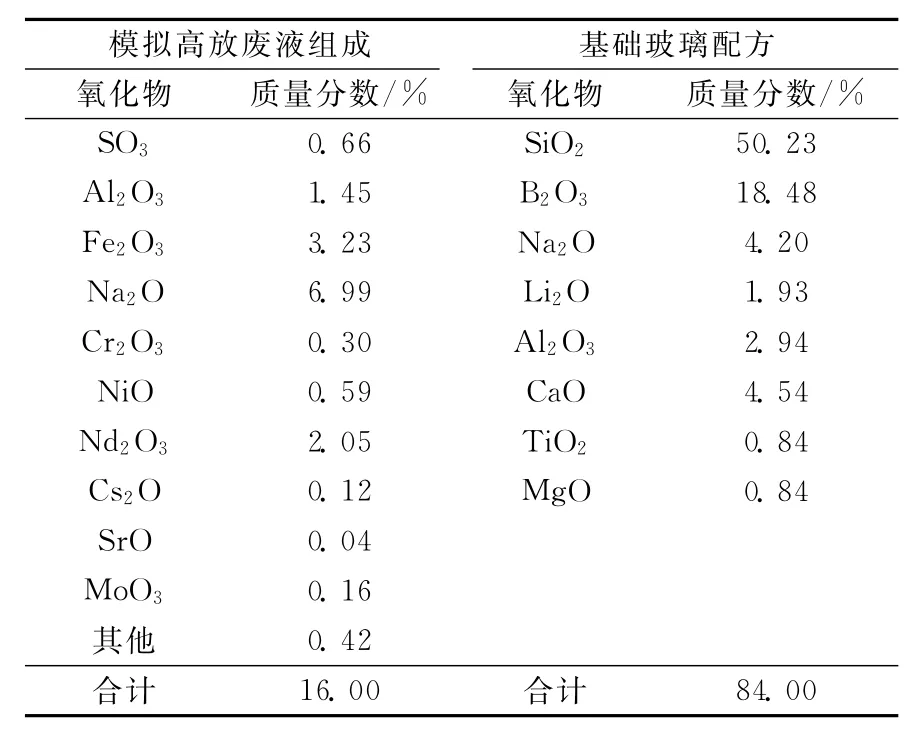

1)模拟高放废液的组成及基础玻璃配方

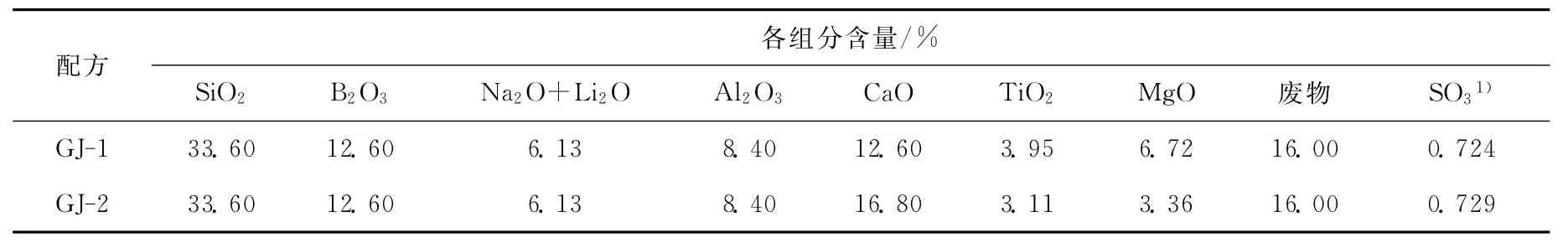

研究中所用的模拟高放废液的组成和基础玻璃配方列于表1。该基础玻璃配方曾在电熔炉上进行过台架实验[5],运行结束后发现在玻璃表面产生了大量黄相,因此用其进行研究有一定的代表性。

表1 模拟高放废液的组成和基础玻璃配方Table 1 Compositions of simulated HLLW and glass formulation

实验中废物氧化物的包容量为16%,玻璃最高熔制温度为1 150℃,此即为我国冷台架运行时的包容量和工作温度,也是我国即将建立的玻璃固化热工厂电熔炉正常运行时的包容量和工作温度。

2)玻璃固化体的制备

按比例称量表1中各组分,然后将称好的物料混合均匀,并装入直筒刚玉坩埚内,然后在电炉内按已设定好的升温速率熔制,在电炉外配有尾气吸收系统,可对玻璃固化体熔制过程中产生的尾气进行吸收。

对在不同温度下取出的熔制样品观察物料的熔制及分相情况。实验设置的温度点有:700、750、800、900、1 000、1 100、1 150℃。其中前6个温度点取样方法为:达到所需的熔制温度后,马上将刚玉坩埚从炉内取出,在空气中冷却至室温。1 150℃温度点由于是正常工业运行中电熔炉的工作温度,所以在该温度下进行了不同保留时间的取样分析,保留时间0~3 h。

冷却后的固化体先目测观察其形貌,对表面存在黄相的,取样分析黄相的主要物相;取少许黄相和玻璃固化体分析其中硫含量。对尾气吸收液进行取样分析,测定进入尾气系统中的硫含量。

样品制备时所用的化学试剂,除碱金属以碳酸盐的形式加入,硫以硫酸钠形式加入外,其他组分均以氧化物的形式加入。

1.3 分析测试

1)黄相所含主要物相分析

采用X射线衍射(XRD)法对黄相中所含主要物相进行分析。所使用的X射线衍射仪的有关参数如下:X射线源,Cu的Kα,λ=1.541 8×10-10m;采集角度2θ,10°~80°。

2)玻璃固化体中硫含量分析

采用碳硫分析仪分析玻璃固化体中的硫含量。

3)黄相及吸收液中硫含量分析

采用离子色谱法分析黄相及吸收液中的硫含量。

2 结果与讨论

2.1 玻璃固化体熔制过程中的黄相生成

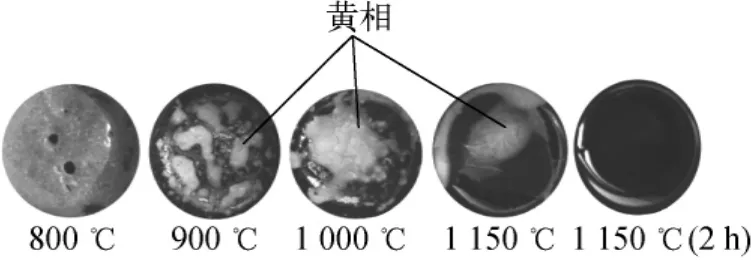

不同温度下取出的熔制样品的表观现象如图1所示。由图1可见,在800℃时物料还未熔成玻璃,物料表面可观察到明显的气孔,这源自于所加入碳酸盐的分解。900℃时物料基本熔化成玻璃,冷却后可看到有少许黄相分散在玻璃表面。在1 000℃时可观察到大量黄相聚集在玻璃表面。在温度升高到1 150℃时,黄相依然存在,但在该温度下保留2 h后,玻璃表面的黄相完全消失。

就拿2018年9月原创版所刊姬皓婷的《那又怎么样》一文来说,初看平平常常,再看却意味深长。生活中的烦恼被明智的处事态度一扫而净,顿时体悟到“我笑世界皆笑”的旨义,让我联想到修心化性的重要。性格良好,心态转变,去除阴翳,葆有正能量,一身正气,遇事想得开、看得淡、放得下,就会心晴天不阴。处事顺遂、定得住位,守好自身,不被负面情绪所劫持,笑对万象,才能健康快活地过好每一天。

图1 模拟高放废物玻璃固化体熔制时的相分离过程Fig.1 Phase separation process during vitrification of simulated high level waste

不同温度下的物料熔融情况结果表明:对于所研究的玻璃组成,在玻璃固化熔制过程的早期阶段,约900℃,便发生了分相(即产生了黄相),随着温度升高及熔制时间延长,黄相逐渐减少并消失。

2.2 熔制过程中产生黄相的物相分析

熔制过程中产生的黄相很容易从玻璃表面剥离,将黄相称重,并用XRD法分析其主要成分,分析结果示于图2,各温度下黄相的质量列于表2。

由图2可知,1 000℃和1 150℃下产生的黄相均为几种盐的混合物,其中最主要的是Na2SO4、LiNaSO4,此外还含有少量的Ca MoO4、Ca13.5Ba0.3Mg1.8(SiO4)7.8等。两个温度下产生的黄相主要成分基本一致。该黄相主要组成与早期Kaushik[6]报道的黄相主要由Na2SO4、BaSO4、Na2Cr2O4、BaCr O4等组成有一定的差别,这种组成上的差别可能源于玻璃组份的差别,在Kaushik所进行的研究中,BaO的含量较高。

图2 黄相的XRD谱Fig.2 XRD patterns of yellow phase

表2 不同温度下所产生黄相的质量Table 2 Mass of yellow phase produced at different temperatures

由表2可看出,从900℃开始出现黄相,1 000℃时黄相质量达到最大值,之后黄相质量开始减小。这说明黄相的形成主要发生在物料熔制形成玻璃的早期阶段,玻璃熔制后期,随着熔制时间的延长,黄相逐渐减少,最终完全消失。

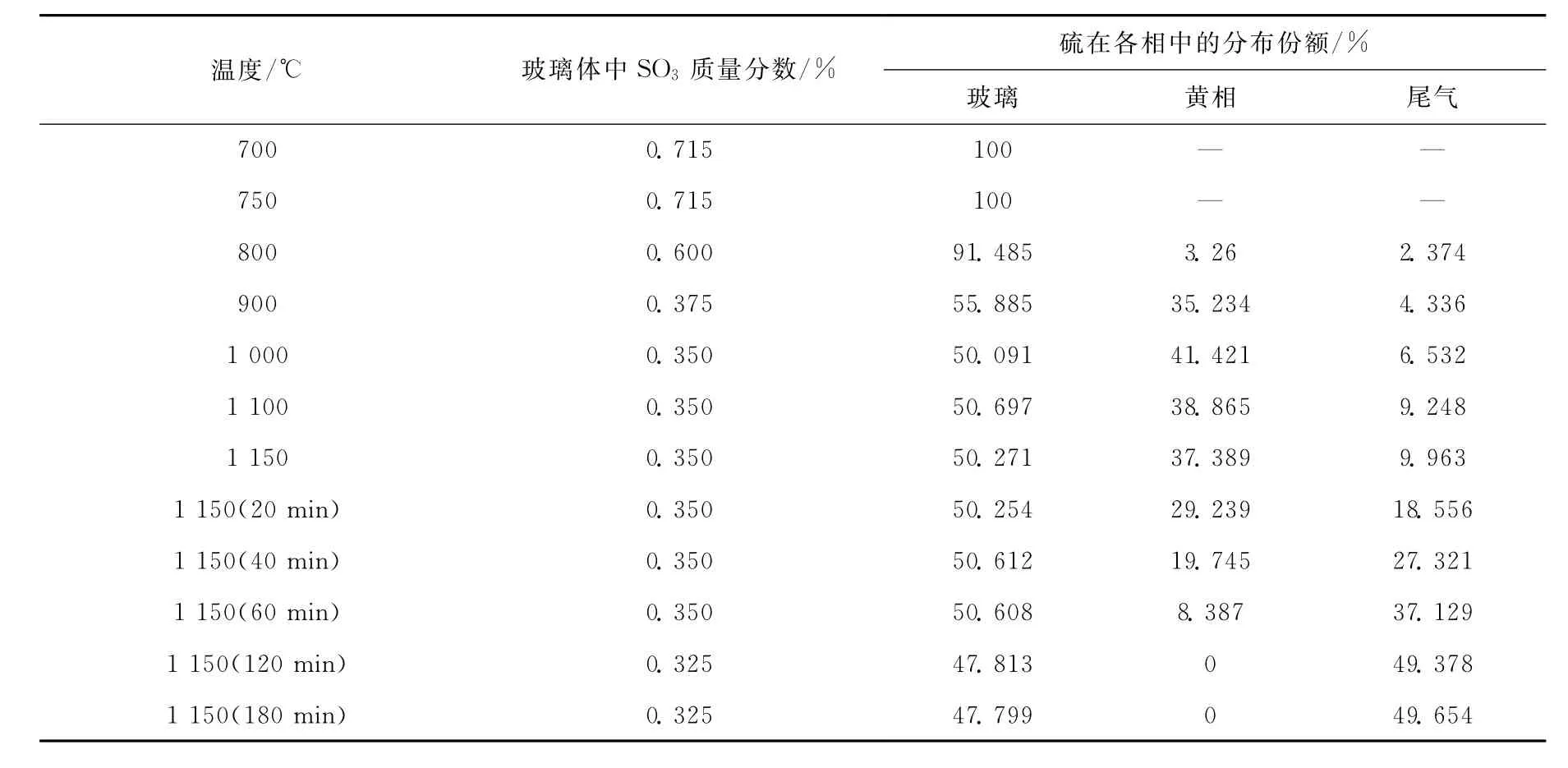

2.3 熔制过程中硫在各相中的分布

表3列出了不同温度下玻璃、黄相、尾气中硫的含量。由表3可知,800℃之前,所加入的硫主要存在于玻璃体内,800℃时有少量硫进入尾气中,说明在此复杂体系中,硫酸盐在800℃下便发生了分解。900℃时,玻璃体、黄相中硫含量出现突变,此时原有“玻璃体”中的部分硫从玻璃熔体中分离出来进入到黄相中。1 000℃以后,玻璃熔体内的硫含量几乎不变,而黄相中的硫含量逐渐降低,尾气中硫越来越多,说明此时尾气中的硫主要来自于黄相中硫酸盐的分解。从尾气中硫含量的变化还可看出,尽管硫酸盐在800℃时即可发生分解,但随着温度的升高,硫酸盐的分解速度加快,即高温更利于硫酸盐分解。在1 150℃保留2 h后,黄相消失,玻璃熔体内硫的含量也达到了稳定,保持在0.325%不变,包容进入玻璃体中的硫仅为初始加入总量的一半左右。

2.4 冷台架实验中产生黄相的原因

工程台架实验与实验室内的坩埚实验条件有两个主要的差别:1)熔体表面存在冷帽;2)尾气系统中湿法除尘器的冷凝液会定期返回进料槽[6]。尾气吸收液的定期返回,使得废液中几乎所有的硫酸盐只能留在熔炉内,而玻璃对硫酸盐的溶解度有限,剩下的只能以黄相形式聚集在熔体表面;而冷帽的温度较低,分离出的黄相在此聚集后,硫酸盐在低温下难以分解,因此熔炉内的黄相会越积越多。

表3 不同温度下玻璃、黄相、尾气中硫的分布Table 3 Sulfur distribution in glass,yellow phase and off gas at different temperatures

2.5 解决黄相的方法

根据熔制过程中硫酸盐在玻璃熔体、黄相、尾气中走向的分析结果,可从两方面入手来解决黄相问题。

1)将熔体表面分相出的硫酸盐分解使之进入尾气。采取此方法的前提是尾气系统中吸收的硫酸盐不再返回进料槽中。

2)提高硫酸盐在玻璃熔体中的含量。这可通过两种方法来实现:一是研制硫包容能力高的基础玻璃配方,在熔制过程中使硫酸盐不发生分相;二是采用鼓泡或机械搅拌等措施提高玻璃对硫酸盐的包容能力。

由于我国玻璃固化工艺流程中尾气吸收液会定期返回进料槽,因此第一种方法并不适合。本研究针对1.2节中的模拟高放废液,分别就配方改进和增加机械搅拌措施进行研究验证。

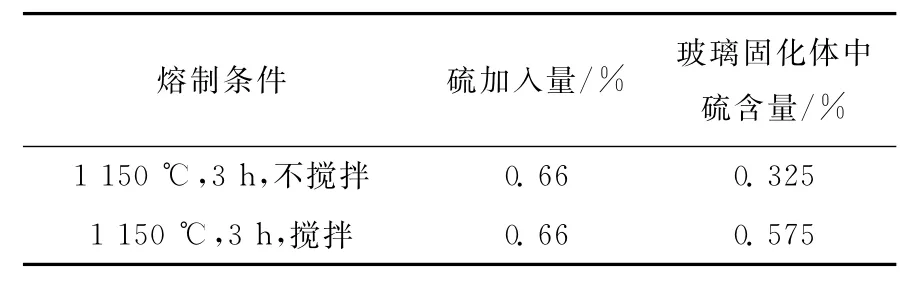

表4列出了不改变基础玻璃配方,仅增加搅拌措施,对最终玻璃固化体对硫包容能力的影响。从表4可看出,增加搅拌措施明显提高了玻璃固化体对硫的包容,这主要是因为搅拌操作能将已分相出的硫酸盐重新机械混合进玻璃熔体中。

表4 搅拌对玻璃固化体包容硫的影响Table 4 Effect of stirring on sulfur concentration in glass

在玻璃固化体中包容硫的结构研究及玻璃固化体中各主要组分对硫包容量影响的研究基础上[8-10],对原有玻璃配方进行了改进,改进后的配方GJ-1和GJ-2的组成列于表5。在不改变废物包容量的前提下,玻璃固化体中包容的硫含量由原来的0.325%提高到大于0.724%。在容易发生分相的温度区间检查玻璃熔体,并未见到有分相现象,说明改进后的配方提高了硫的包容能力,是从本质上消除了硫酸盐分相。

表5 改进后的玻璃配方组成及硫包容量Table 5 Composition of improved glass and sulfur concentration in glass

相较于配方研制,增加搅拌措施无疑是一种更简单的方法,但增加搅拌装置会使整个工艺复杂化,需在最初玻璃固化设备和厂房设计时就进行考虑。

在我国即将建成的玻璃固化工厂中,为解决熔制过程中可能存在的黄相问题,采用了配方优化和熔制过程中进行鼓泡相结合的方法来提高玻璃固化体对硫的包容能力[11-13]。

3 结论

对含较高浓度硫酸盐的高放废液进行玻璃固化时,由于硫在玻璃中的溶解度很低,未能溶入玻璃固化体内的硫酸盐将会发生分相,在玻璃熔体表面生成“黄相”。为解决玻璃固化过程中出现的黄相问题,首先需了解硫在玻璃固化过程中的行为,尤其是硫酸盐如何从玻璃熔体中分相以及硫酸盐的主要分解温度等。本文通过对玻璃固化过程中硫酸盐分解和分相行为的研究,得出如下结论:

1)通过取不同熔制温度(700、750、800、900、1 000、1 100、1 150、1 150℃(2 h))下的样品观察,可看到硫酸盐的分相发生在玻璃熔制的早期阶段,约900℃,且一旦硫酸盐从熔体中分相出来,很难再溶入熔体。

2)不同温度下硫在玻璃固化体、黄相、尾气中的分配研究结果表明,硫酸盐在低温下只有很少一部分发生了分解,随着温度升高,分解速度加快。

3)在硫酸盐分相和分解研究的基础上,提出消除黄相的方法,并进行了实验验证。对玻璃固化配方进行改进,改进后的配方对硫的包容能力大幅提高。在玻璃熔制过程中增加搅拌也可提高玻璃固化体对硫的包容能力。

[1] 罗上庚,蒲诗刚,姜耀中,等.含高浓硫酸根的高放废液之玻璃固化配方研究[J].核科学与工程,1987,7(3/4):238-245.

LUO Shanggeng,PU Shigang,JIANG Yaozhong,et al.A study of vitrification formulation for HLW with high SO2-4content[J].Chinese Journal of Nuclear Science and Engneering,1987,7(3/4):238-245(in Chinese).

[2] 罗上庚,姜耀中,曲志敏,等.高放玻璃固化过程硫走向的实验室研究[J].核化学与放射化学,1987,9(1):22-28.

LUO Shanggeng,JIANG Yaozhong,QU Zhimin,et al.An experimental study of sulphur whereabouts in HLW-vitrification process[J].Journal of Nuclear and Radiochemistry,1987,9(1):22-28(in Chinese).

[3] 邵辅义,严家德,张宝善,等.含硫酸盐模拟高放废液罐式法玻璃固化中间装置中硫的分布[J].原子能科学技术,1990,24(4):58-65.

SHAO Fuyi,YAN Jiade,ZHANG Baoshan,et al.Sulfate distribution in the pot type facility for vitrification of simulated sulfate containing HLW[J].Atomic Energy Science and Technology,1990,24(4):58-65(in Chinese).

[4] 罗上庚.放射性废物处理与处置[M].北京:中国环境科学出版社,2007.

[5] GRÜNEWALD W,WEISENBURGER S,WEISS K.First test run of BVPM facility at 821 works in Guangyuan/China[R].Germany:INE,2000.

[6] KAUSHIK C P,MISHRA R K,SENGUPTA P,et al.Barium borosilicate glass:A potential matrix for immobilization of sulfate bearing highlevel radioactive liquid waste[J].Journal of Nu-clear Materials,2006,358:129-138.

[7] EBERT W L,ROSINE S D,BAKEL A J.Gas evolution during vitrification of sodium sulfate and silica,ANL/CTD/PP-86307[R].US:U.S.Department of Energy,1997.

[8] 刘丽君,周慧,郄东生,等.硼硅酸盐废物玻璃中硫形态的拉曼光谱[J].原子能科学技术,2009,43(2):103-107.

LIU Lijun,ZHOU Hui,QIE Dongsheng,et al.Raman spectroscopy of sulfur structure in borosilicate waste glasses[J].Atomic Energy Science and Technology,2009,43(2):103-107(in Chinese).

[9] 刘丽君,李金英,赵屹东,等.硼硅酸盐玻璃中硫的形态和结构的XANES方法研究[J].原子能科学技术,2008,42(增刊):49-52.

LIU Lijun,LI Jinying,ZHAO Yidong,et al.Determination of sulfur speciation and structure in borosilicate waste glasses using X-ray absorption near-edge spectroscopy[J].Atomic Energy Science and Technology,2008,42(Suppl.):49-52(in Chinese).

[10]刘丽君,李金英,郄东生,等.高放废物玻璃固化过程中玻璃组成对硫酸盐溶解度的影响[J].核化学与放射化学,2009,31(2):114-120.

LIU Lijun,LI Jinying,QIE Dongsheng,et al.Dependence of sulfate solubility on waste glass composition during the vitrification of high level wastes[J].Journal of Nuclear and Radiochemistry,2009,31(2):114-120(in Chinese).

[11]王孝强,庹先国,周慧,等.高硫高钠高放废液玻璃固化配方研究[J].核化学与放射化学,2013,35(3):180-192.

WANG Xiaoqiang,TUO Xianguo,ZHOU Hui,et al,Glass formulation development on highsodium and high-sulfur bearing high level liquid waste for vitrification process[J].Journal of Nuclear and Radiochemistry,2013,35(3):180-192(in Chinese).

[12]GRÜNEWALD W,ROTH G,WEISENBURGER S.Waste glass development for vitrification of high-sulfur,high-sodium bearing HLLW[R].Germany:INE,2008.

[13]GRÜNEWALD W,ROTH G,WEISENBURGER S.Glass formulation test[R].Germany:INE,2008.

Study on Sulfate Phase Segregation and Decomposition in Vitrification Process

LIU Li-jun,XU Jian-hua,JIANG Yao-zhong

(China Institute of Atomic Energy,P.O.Box 275-93,Beijing 102413,China)

To resolve the yellow phase problem,it is necessary to understand sulphur behaviors in the borosilicate waste glasses,especially the sulfate phase segregation behavior and its main decomposition temperature.The sulfate phase segregation and decomposition in simulated high level liquid waste(HLLW)vitrification process were studied in this paper.The results indicate that molten sulfate segregation happens at early stage(about 900℃)of the batch melting.Once sulfate is segregated from the melt,it is difficult to be redissolved.The sulfate in yellow phase begins to decompose at 800℃,and decomposition is speeded up with the increase of temperature.After 2 h at 1 150℃,no yellow phase is found at the melt surface,and sulfur content retained in the melt doesn’t change any more.Based on the research result,the methods for eliminating yellow phase were proposed and verified.

high level liquid waste;vitrification;sulfate;phase segregation;decomposition

TL941.113

:A

:1000-6931(2015)09-1551-06

10.7538/yzk.2015.49.09.1551

2014-05-05;

2014-07-14

刘丽君(1979—),女,河北唐山人,副研究员,博士,核燃料循环与材料专业