基于DDR电机和音圈电机的高速拾放片机构研究

刘严庆,纪 伟,夏志伟,马雪婷

(北京中电科电子装备有限公司,北京100176)

基于DDR电机和音圈电机的高速拾放片机构研究

刘严庆,纪 伟,夏志伟,马雪婷

(北京中电科电子装备有限公司,北京100176)

采用DDR电机和音圈电机来实现高速固晶机的拾放片机构,采用了半闭环的角度PID控制系统和全闭环的位置PID控制系统。通过实验测试实现了高速固晶,单次取放速度可达到180 ms/周期,位置误差可达到±15 μm。

LED芯片封装设备;DDR电机;音圈电机;固晶;PID控制

20世纪60年代,世界第一个半导体发光二极管即LED的问世,引发了一场用半导体照明产业取代白炽灯、日光灯等传统照明产业的全球性光电子产业革命,开创了照明材料的新纪元。LED高速固晶机作为LED封装设备之一,实现了LED芯片和框架的粘接工艺,在LED的制造过程中起着重要的作用。

固晶过程(Die Bonding)是LED高速固晶机实现方案中最核心的工艺之一。如何实现高速的拾放片机构一直是各个半导体设备制造商研发的重点。

1 取放动作与固晶过程

在半导体封装设备当中,速度是非常重要的考量因素,如何在最短的时间内,生产出最多的产品,一直是各个设备厂商所追求的目标[2]。尤其是针对LED这种低端产品的封装,速度更成为了一个产品生产中一个重要的考量因素。而在半导体后道封装中,晶片往往需要不断地传输运送。因此晶片的取放是相当关键的技术。一般而言,能完成取放动作的机构有很多种,且各有优缺点,但固晶过程的原理还是一致的,其过程如图1所示。

图1 固晶过程示意图

全自动固晶机固晶过程的核心包括工作台的进出料、传送、点胶、取晶粒、放晶粒。固晶开始后,首先从进料系统传送到工作台的点胶位,由点胶机构进行点胶后,传送到下一个工作台的固晶位,由拾放片机构从晶片台吸取晶粒,放置到点胶后的固晶位。完成固晶动作后,传导到收料系统中,等待下一固晶,以此来完成自动化的生产作业。固晶过程中需要注意粘胶的状态、吸晶过程中丢片检测、固晶过程中压力控制等,还有一个更重要的取放定位的设计。对设备的要求必须要满足市场中主流的芯片尺寸。随着晶粒尺寸不断缩小、封装产品渐趋高密集化,针对晶粒的偏移、表面的裂痕等要求也越趋严格。芯片取放动作如图2所示[2]。

图2 芯片取放流程

取放装置设计成摆臂形式的键合头,可将划切完成的晶粒从蓝膜上吸取,放置在工作台的引线框架上。在晶片台的晶圆底下有顶针机构,可将晶粒顶起以配合吸取的动作。由于晶粒之间间隔很小,一般只有几个微米,而且材质脆弱,对吸取和放置力的要求较高。取放时必须利用CCD检测晶粒的图像,来判断晶粒是否符合要求,角度与定位是否准确等,并根据识别后的图像进行比对调整。取放动作的速度通常以两种形式来计。一种是每小时取放的单位数UPH(Units per hour:单位小时产能);另一种是单次取放动作的时间(即:循环周期),通常以ms/周期计。取放的精度测试以晶粒放置未知的重复精度来判断。因此,高速装片机固晶过程的好坏取决于拾放片机构精度、速度及稳定度。如何在最短的时间内精确稳定地取放最多的芯片,一直是业界追求的目标[2]。而且这里的取放是有效的取放,单次取放过程中不能出现漏晶粒,掉晶粒的现象出现,所以重点分析拾放片机构对于LED高速固晶机的设计研发具有重要的意义。

2 现有的拾放片机构分析

目前市场上主流的LED高速固晶机中仍然使用的是四连杆带动的摆臂式机械结构如图3、图4所示。

图3 摆臂式机械结构的花键轴[3]

图4 摆臂式机械结构的四连杆

通过伺服电机带动花键轴来实现Z向运动,通过伺服电机带动四连杆机构实现摆臂的θ向运动。采用半闭环的PID位置控制系统,可有效地实现UPH 12 000个,单次运行周期为270 ms。该设计的优点在于利用四连杆机构的死点位置,可以很好地减少摆臂机构的端点振动。但随着LED封装技术的发展对设备的运行速度越来越高,而此机构在速度的提升上已经收到限制,开发新的拾放片机构也就成为了各大设备厂商研发的重点之一。

3 基于DDR电机和音圈电机的拾放片机构

3.1 DDR电机

直接驱动技术(DDT)是相对于传统的伺服系统发展而来的一种新技术,传统的伺服系统的机械传动一般有齿轮、齿轮头、皮带/皮带轮或凸轮,它们连接在电机和负载之间。而直接驱动技术,则不需要机械传动,电机直接连接负载。这种新型驱动技术提高了精度、吞吐量和可靠性,降低了电机的噪音,减少了维护成本。直接驱动旋转(DDR)电机则是采用了直接驱动技术制造的可旋转的电机,可直接带动摆臂类机构旋转运动。

3.2 音圈电机

音圈电机(Voice Coil Motor)是一种特殊形式的直接驱动电机。具有结构简单、体积小、高速、高加速、响应快等特性。其工作原理是通电线圈(导体)被置于磁场内就会产生力,力的大小与施加在线圈上的电流成比例。基于此原理制造的音圈电机运动形式可以为直线或者圆弧。音圈电机的机构形式主要有3种:(1)传统结构形式;(2)集中通量结构形式;(3)磁力交叉存取结构形式。

在运动控制中,有时需要的力比传统移动音圈电机所能提供的力要大,传统结构形式的音圈电机不能满足要求。为解决此问题需要提高音圈电机工作效率,为此应合理设计其结构,尽量减少磁路漏磁。设计音圈电机时总是希望磁钢的磁力线尽可能多地通过气隙,以提高气隙磁密,从而产生尽可能大的磁力。采用集中磁通技术能够使制造的电机气隙磁密等于甚至大于磁体中的剩余量。基于该技术的电机内部是一个一端封闭的空心圆柱磁铁(见图5)。圆柱内部形成N极,圆柱的外部形成S极,紧贴磁体外部由一个也有一端封闭的软铁圆柱壳罩住,软铁壳的开口端伸出磁体开口端,由软铁制成的圆柱芯在磁体内部紧紧贴合,并从其开口端伸出。壳的内表面与圆柱芯的外表面之间的环形空间形成气隙,圆柱状线圈可在气隙中沿轴向运动。该电机结构形式允许磁体面大于气隙面,这样的设计不会引起泄漏,几乎从磁体表面发出的所有磁力线都通过气隙。

图5 集中通量结构的音圈电机[7]

3.3 新型拾放片机构的设计

基于以上电机模型,本设计采用DDR电机和音圈电机来实现拾放片功能,音圈电机直接带动摆臂,考虑到Z向音圈电机本身的质量以及Z向的导轨导向机构的质量,为减少DDR电机的转动惯量,音圈电机中轴与DDR电机中轴同轴设计,并且嵌入在DDR电机内,如图6所示。柔性摆臂机构连接于Z向滑轨的下端如图7所示,通过实验测试DDR电机的磁场并未影响到音圈电机的特性。而此机构的巧妙设计减少了拾放片系统的复杂度,尤其是机械机构的复杂性。

图6 新型拾放片机构设计

图7 带有摆臂机构的新型拾放片机构

4 拾放片控制系统

全自动固晶机运动控制系统是一个复杂的多轴运动控制系统,控制系统采用主从式控制方式,上位机为工控机,下位机为多轴运动控制卡。θ向采用交流伺服电机驱动器驱动DDR电机的结构进行半闭环控制,Z向采用直流伺服电机驱动器驱动音圈电机,光栅尺位置反馈的结构进行全闭环控制。控制结构图如图8所示。

图8 运动控制结构图

在控制算法上采用传统的PID控制,PID控制是按偏差的比例(P)、积分(I)、微分(D)组合而成的一种基于误差的控制规律。比例增益为系统提供刚性,它的大小决定系统响应的快速性;积分增益可以消除系统的稳态误差;微分增益是为系统提供稳定性的阻尼项,能改善系统的动态特性,阻止偏差的变化,有利于减小超调量,缩短调节时间,允许加大比例增益,使得系统的稳定误差减小,提高控制精度。典型的PID控制如图9所示。

图9 典型控制系统流图

5 实验结果及其分析

对上述的实验模型通过搭建实验平台,采用工控机和固高的GTS-800运动控制卡对系统进行调试,采用试凑法调整PID参数,对θ向DDR电机的控制方式为:采用脉冲和方向的控制方式。编码器分辨率为655360cpr(counts per revolution:单位分辨率的旋转格数),系统的行程为90°旋转,系统的负载惯量为0.000 677 kg·m2,θ向DDR电机的角速度为8.145 rad/s,角加速度为9582.52 rad/s2,角减速度为7666.0156 rad/s2,平滑时间为7.8 ms,调整时间为40 ms,测试结果如图10所示。

图10 θ向电机运动曲线

Z向音圈电机采用位置控制模式,光栅尺分辨率为0.5 μm(MicroE M1500),负载为160 g,行程4.5 mm,最大速度为0.425 m/s,加速度为42.5 m/s2,减速度为42.5 m/s2,平滑时间为3.9 ms,调整时间40 ms,测试结果如图11所示。

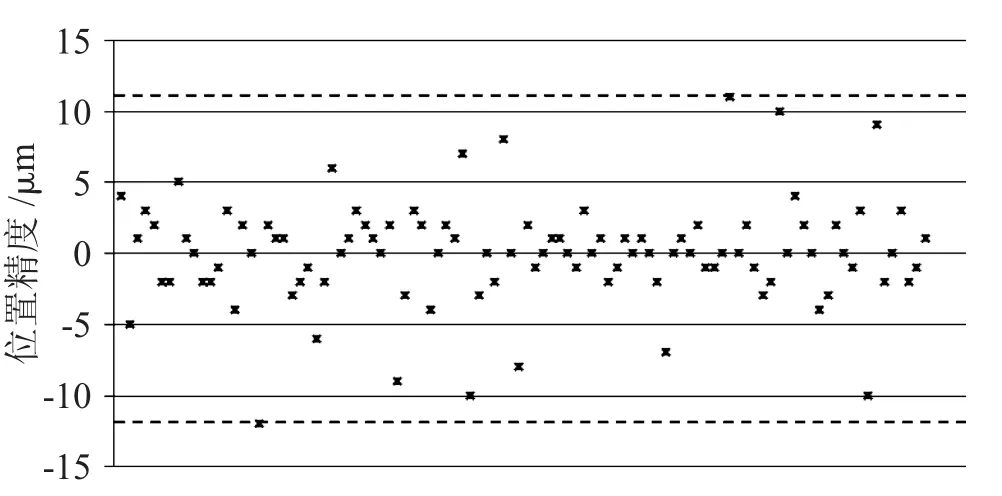

采用高速摄像机对端点进行位置监控,拍摄时用强光源照射摆臂端点处,对运动过程的两端处分别进行拍摄,将影像存储在计算机内,将采样的周期设置在1 ms,分析端点处的稳定时间在5 ms内,位置误差可达到±15 μm(如图12所示)。

图11 Z向电机运动曲线

图12 摆臂尖端位置精度散点图

6 结论及展望

采用新型的拾放片机构已是高速固晶机发展的一个趋势,目前各大设备厂商都在高速固晶机中应用线性电机。因此这一新技术的实现也为固晶机的发展提供了一个新的方向。DDR电机和音圈电机的巧妙设计解决了摆臂型高速固晶机的高速拾放片方案,为20 000UPH的高速固晶机市场化提供了技术保证。

[1] 向磊.LED用半导体发光材料的产业现状[J].世界有色金属,2010(10):68-71.

[2] 黄信行,陈宗序,武传仁.高速黏晶系统之研发[A].中国自动化学会控制理论专业委员会D卷[C],2011.

[3] ASM Assembly Automation Limited.High speed pickand place apparatus[P].US Patent 6758113,2004.

[4] 侣海燕,王海明.应用四连杆机构的粘片机键合头设计[J].电子工业专用设备,2007,36(12):40-42.

[5] 付耀斌,李书恒.美国MicroE圆光栅在数控转台和DDR电机领域的应用及特点[J].电子工业专用设备,2012,41(3):24-26.

[6] 石艺楠,郝靖.基于音圈电机伺服控制的应用研究[J].电子工业专用设备,2012,41(2):27-32.

[7] 张大卫,冯晓梅.音圈电机的技术原理[J].中北大学学报(自然科学版),2006,27(3):224-228.

[8] Haichen Qin.The Research of Iterative Learning Control Method on Linear Voice Coil Motor and Application in Flip Chip[A].The 8th World Congress of Intelligent Control and Automation(C),2010,6631-6636

[9] 徐品烈.高速粘片机晶片工作台的电机选型计算与运动控制技术[J].电子工业专用设备,2007,36(1):66-70.

The Research on Mechanism of High Speed Picking-up and Placement Based on DDR Motor and Voice Coil Motor

LIU Yanqing,JI Wei,XIA Zhiwei,MA Xueting

(CETC Beijing Electronic Equipment CO.,LTD,Beijing 100176,China)

In this paper the DDR motor and voice coil motor is used to realize mechanism of picking and placement for the high speed die bonder.It's used a half closed-loop Angle control system and a full closed-loop position system with PID control.Through the experiment and testing,it realizes a high speed die bonding.The test results show that the system can reach a maximum speed of 180 ms/cycle,and its positioning precision is±15 μm.

LED chips seal assembly equipment;DDR motor;Voice coil motor;Die bonding;PID control

TM383

B

1004-4507(2015)01-0029-06

2014-12-25