ZF10000/23/35型液压支架柱帽压裂原因分析

魏 鹏

(大同煤矿集团机电装备中央机厂技术中心,山西 大同 037001)

ZF10000/23/35型液压支架柱帽压裂原因分析

魏鹏

(大同煤矿集团机电装备中央机厂技术中心,山西 大同 037001)

摘 要大同煤矿集团某煤矿综放工作面液压支架在使用过程中,顶梁柱帽出现压裂的现象,经对支架顶梁强度校核和工作面矿压数据模拟计算分析,找出了液压支架柱帽压裂原因,并提出相应工作面液压支架工作阻力的选择以及液压支架选型的科学基准参数,对区域内煤层工作面支护选型有较好的借鉴作用。

关键词矿压;放顶煤工作面;柱帽;压裂;原因分析

大同煤矿集团某矿8216工作面开采山西组4#煤层,煤层厚度5.54~7.32 m,平均厚度6.5 m,煤层有4~8层夹矸,平均夹矸总厚度2.11 m.工作面煤壁对煤壁距离(实体煤)150 m.直接顶为中砂岩、粉砂岩,平均厚度9.01 m;基本顶为粗砂岩、粉砂岩,平均厚度12.85 m;煤层总体分为上下两层,以0.05 m厚1层夹矸为界限,上层煤体呈现横向纹理发育,下层煤体呈现纵向纹理发育,下层3.0~3.5 m煤体多为立柱状,极易碎裂。

采煤工艺为放顶煤工作面,工作面长度180 m,走向长度2 460 m,机采回采高度3.0~3.2 m,采放比平均为1∶1.2.

1 ZF10000/23/35放顶煤支架柱帽损坏情况

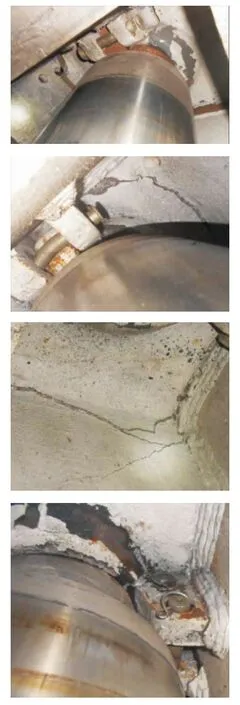

8216工作面在2014年10月开始生产,工作面周期来压步距较为稳定,一般为20~25 m,工作面在回采100 m左右时,矿山压力显现剧烈,工作面中部发生压架情况,液压支架立柱安全阀频繁开启,其中工作面中部液压支架(总共用104架支架,35~70架)多个立柱顶梁柱帽被压裂,柱帽局部焊缝被压开,见图1.液压支架后立柱让压明显,尤其在检修过程中,工作面停采,后立柱行程逐步减小,一般减小到300~500 mm,而前立柱基本上行程不发生变化,支架呈现顶梁前端上翘状态,前梁千斤顶单向锁安全阀多次开启。

2 ZF10000/23/35放顶煤液压支架基本参数

支架结构高度:2 300~3 500 mm

支架宽度:1 430~1 600 mm

支架中心距:1 500 mm

初撑力:7 758 kN(P=31.5 MPa)

支架工作阻力:10 000 kN(P=40.6 MPa)

支护强度:1.16 MPa

移架步距:800 mm

3 事故原因分析

3.1支架设计强度校核

对ZF10000/23/35放顶煤液压支架进行受力分析,在f=0.2情况下,顶梁柱帽处抗扭、抗弯等强度进行校核,顶梁柱帽处截面图见图2.

顶梁顶板、主筋、盖板等选用屈服强度550 MPa的Q550材料,柱帽选ZG27SiMn,并进行调质热处理,硬度要求为HB240~280.

按照GB/T25974.1-2000煤矿用液压支架通用技术要求的加载方式进行受力分析,顶梁柱帽截面最大弯矩为4 803.9 kN·m,在顶梁A点处最大弯曲应力为246.4 MPa,最大扭转应力为98.8 MPa,按照第四强度理论合成应力为300 MPa,材料许用应力为550 MPa,截面A点安全系数为1.833.

在顶梁B点处最大弯曲应力为328.9 MPa,最大扭转应力为98.8 MPa,按照第四强度理论合成应力为370.7 MPa,材料许用应力为550 MPa,截面B点安全系数为1.484.

通过技术分析,支架柱帽截面强度完全满足工作阻力10 000 kN的设计强度要求,支架设计强度合理。

图1 顶梁柱帽压裂、柱帽焊缝开裂图

图2 顶梁柱帽处截面图

3.2工作面矿压分析

针对该事故,提取了压架时段内矿压检测数据,分析发现,每天都有一段时间达到安全阀开启压力40.6 MPa.根据损坏状况分析认为,工作面矿压超过液压支架支护强度是故障发生的根本原因。为此,进行了一系列对比和矿压分析。

为了更精确地分析该工作面围岩力学状况,尤其是顶板压力的分布状况,根据矿井实际地质条件采用FLAC3D数值计算软件进行了模拟。FLAC是Fast Langrangian Analysis of Continua的缩写,可翻译为连续介质快速拉格朗日分析,是由美国明尼苏达ITASCA咨询集团于1986年研制推出的,这种计算方法是基于工程力学和材料力学基础上的一种精确分析方式,同时也是基于地质学的一种科学分析方式。

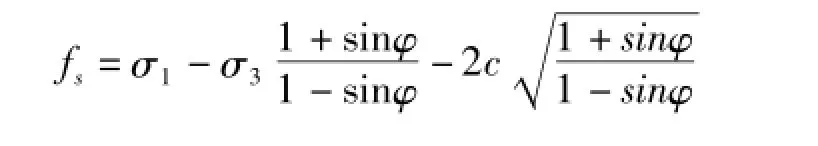

计算中,上边界采用重力加载,该工作面埋深400 m左右,按照垂直岩层分布,选用模拟埋深400 m,根据上覆层各层岩性和力学特性,采用莫尔-库仑(Mohr-Coulomb)屈服准则判断岩体的破坏:

式中,σ1、σ3分别是最大和最小主应力,c,φ分别是黏结力和内摩擦角。当fs>0时,材料将发生剪切破坏。在通常应力状态下,岩体的抗拉强度较低,因此可根据抗拉强度准则(σ3≥σT)判断岩体是否产生抗拉破坏。模型左、右两面约束其X方向位移,底面约束其X、Y两个方向的位移,顶面无约束。

根据煤层钻孔数据建立数值计算模型,见图3.

图3 数值计算模型图

为了得到支架的合理支护强度,在计算过程中每次工作面推进5 m,当工作面推进至70 m时的垂直应力云图见图4.

通过对图4进行分析发现:在工作面前方明显形成了2个支承压力峰值,达到了14.7 MPa,压力区域面积小,应力集中系数较大,故工作面矿山压力显现动载较大,液压支架支护强度应适当增大。

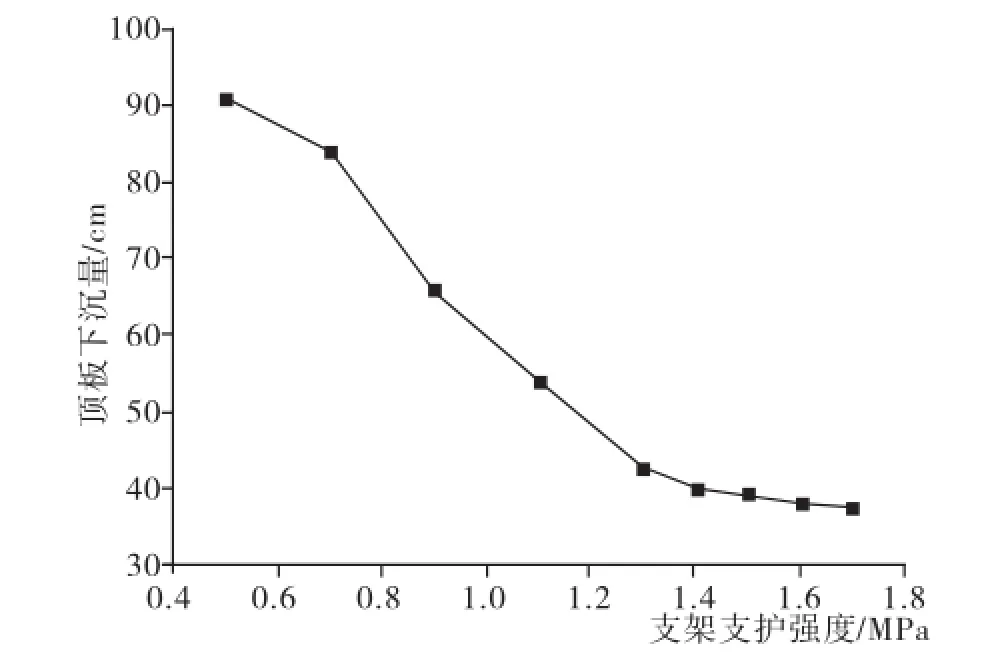

为了得到支架控顶区范围内支护强度P与顶板下沉量△L的关系曲线,对距离煤壁为4 m的顶板点位移量进行监测,并分别进行了支护强度为0.5 MPa、0.7MPa、0.9 MPa、1.1MPa、1.3MPa、1.4 MPa、1.5 MPa、1.6 MPa、1.7 MPa的模拟,其支护强度与顶板下沉量曲线见图5.

图4 工作面推进至70 m时的垂直应力云图

图5 支架支护强度与顶板下沉量关系曲线图

由图5可知,随着支架支护强度的增加,顶板的下沉量逐渐减小,当支护强度增加到一定值后,支护强度再增加,对顶板下沉量影响较小,但低于此支护强度时,支护强度的减小对顶板下沉量的变化影响较大,这个支护强度即可选定为支架合理支护强度。当支架支护强度为1.3~1.4 MPa时,其顶板下沉量随支护强度的增加而减少的程度明显下降,确定该工作面支架的合理支护强度应为1.4 MPa。

ZF10000/23/35放顶煤液压支架支护强度应为1.16 MPa,与数值模拟计算该工作面支架的合理支护强度1.4 MPa相差较大,因此,在实际采煤过程工作面支架被频繁压死。造成支架立柱在无液压行程情况下,整个支架成为刚性体,顶梁柱帽碎裂后下陷15~25 mm,由此判断顶板已经损伤性变形凸出,首先顶板与主筋之间的2 mm×595 mm焊缝破损性撕裂,其次柱帽体与主筋之间的4 mm×165 mm立焊缝破损性撕裂。

按照合理支护强度不小于1.4 MPa,该矿4#煤层放顶煤工作面1.5 m中心距液压支架,在配套采煤机、刮板输送机设备不变情况下,液压支架应选工作阻力为12 000 kN支架。ZF12000/23/35放顶煤液压支架参数:

支架结构高度:2 300~3 500 mm

支架宽度:1 430~1 600 mm

支架中心距:1 500 mm

初撑力:8 816 kN(P=31.5 MPa)

支架工作阻力:12 000 kN(P=42.5 MPa)

支护强度:1.45~1.47 MPa

移架步距:800 mm

4 结 论

根据以上力学分析和损坏状况分析,此次液压支架损坏的根本原因是顶板来压超过了液压支架工作阻力要求。

通过对该矿放顶煤液压支架柱帽压裂原因分析:1)在晋北地区煤田支护设备选型过程中要采取科学有效的矿压分析手段,避免选型过程中支护强度不足,导致支护设备损坏,支护性能下降甚至支护性能失效。2)应针对晋北地区煤田的围岩地质力学条件,对相关支护设备进行一对一的选型方式,因为晋北地区煤田有山西组和太原组两种地质条件。另外,经过半个世纪的开采,晋北地区的煤田在侏罗系煤层留煤储量已经非常小,多数采区延伸到了石炭二叠系煤层,对于特厚煤层来说,顶煤比较破碎,给支护带来较大难度,顶板或者顶煤冒落、偏帮等概率急剧增加。晋北地区采煤工作面支护设备选型时,应当将支护强度适当上调,经过工业性试验或者科学的分析手段,选择较高的支护强度,提高设备的可靠性。

参 考 文 献

[1] 王国法,刘俊峰,李 政,等.放顶煤液压支架与综采放顶煤技术[M].北京:煤炭工业出版社,2010:95-96.

[2] 李俊成.ZF15000/27.5/42型综放液压支架特点及使用效果分析[J].煤炭开采,2011(5):57-58.

[3] 王启佳,孙 维,刘中海.液压支架支护强度的分析计算[J].煤矿机械,2012(7):8-9.

中图分类号:TD355+.47

文献标识码:B

文章编号:1672-0652(2015)02-0016-03

收稿日期:2014-12-24

作者简介:魏 鹏(1980—),男,山东泰安人,2005年毕业于中国矿业大学,工程师,主要从事煤矿机械工艺和设计研究工作(E-mail)peng101.20@163.com

Reason Analysis on Pillar Cap Fracturing of ZF10000/23/35 Type Hydraulic Support

WEI Peng

AbstractThe top beam pillar cap of hydraulic support is fractured during using in Datong coal mine group fully mechanized caving face.After checking the strength of support top beam,analog computation and analyzation of the mine pressure data on working face,finds out the reason of hydraulic support pillar cap fracturing,puts forward the choice of hydraulic support working resistance in corresponding working face and scientific benchmark parameters of selection in hydraulic support,it has a good reference to supporting selection of coal seam working face inside the region.

Key wordsMine pressure;Caving working face;Pillar cap;Fracturing;Reason analysis