溶剂脱酚装置处理焦化废水的应用

韦亚东等

摘 要: 溶剂脱酚法是一种有效的废水脱酚方法.采用溶剂脱酚法处理焦化废水,对后续废水处理装置具有很好的预处理效果.溶剂脱酚法能够有效回收废水中的酚,不但具有显著的环境效益,而且能产生一定的经济效益.针对采用溶剂脱酚装置处理焦化废水的效果和运行状况进行了阐述,描述了溶剂脱酚装置的工艺流程和运行参数.实践表明:溶剂脱酚装置是处理焦化废水中含酚的可行方法,将溶剂脱酚装置作为焦化废水处理的一道工序具有良好的推广价值.

关键词: 溶剂脱酚; 焦化废水; 废水处理

中图分类号: X 703 文献标志码: A

Abstract: The solvent extraction for phenol removal is an efficient process for treating wastewater,which can get good performance as the pretreatment for the following treating unit of the wastewater from coke plant.The phenol from the coke plant wastewater can be recycled with this process.It not only protects the environment,but also gains economic benefit.The performance and operation status are described in this paper.The phenol removal process of the unit and the operation parameters are also introduced.The results show that it is feasible to treat the coke plant wastewater with the unit for phenol removal using solvent extraction.It can be adopted in more coke plants for treating the wastewater.

Key words: phenol solvent extraction; coke plant wastewater; wastewater treatment

焦化厂产生的废水中含有酚、氰化氢、氰化物、硫氰化物、油、硫化氢、吡啶、苯、萘等多种物质,其中以酚的含量为最多,因此,通常简称酚水[1].酚具有生物毒性,如果浓度过高,对生化处理的微生物有抑制作用,直接影响废水处理效果.根据GB 16171—2012《炼焦化学工业污染物排放标准》[2]自2015年1月1日起,现有企业需执行的水污染物排放标准中挥发酚的含量限值为0.30 mg·L-1,部分特殊地区的排放限值为0.10 mg·L-1.随着环保要求的日益严格,对焦化废水的脱酚要求也随之提高.

1 焦化废水脱酚工艺

含酚废水的来源很广泛,除了焦化厂所产生的废水外,炼油厂、酚醛树脂厂、制药厂等都会产生组分不同、浓度不一的含酚废水.含酚废水的处理方法也很多,通常可分为三大类[3]:① 物理法:主要有焚烧法、溶剂萃取法、吸附法、膜分离法;② 高级氧化法:主要有Fenton试剂法、湿式空气催化氧化法、光催化氧化法、电催化氧化法、超声波化学氧化法;③ 生物法:主要有活性污泥法、生物膜法、生物滤池法、生物流化床法.

焦化废水脱酚工艺主要有以下几种方法.

1.1 蒸汽循环法

蒸汽循环法属于物理法脱酚,主要是利用蒸汽将废水中的酚蒸吹出来,通过NaOH碱液喷洒吸收酚生成酚钠盐C6H5ONa.酚钠盐溶于水,形成酚盐溶液,大部分循环,小部分作为产品切出.蒸汽循环法脱酚具有装置较少、工艺简单、易于操作等特点,在我国一些大型焦化厂很早就有应用.例如武钢焦化厂蒸汽脱酚装置1959年开工,脱酚效率可达70%~80%,但是由于运行一段时间后,脱酚效率降低到50%以下,且电能和蒸汽耗量大,维修困难,检修周期长,1970年后装置停产[4].现阶段已很少有焦化厂使用蒸汽循环法脱酚.

1.2 溶剂萃取法

溶剂萃取法也属于物理法脱酚,是利用酚在不同溶剂中的溶解度不同,使用与水互不相溶的有机溶剂从废水中萃取出酚的方法.溶剂萃取法是目前成熟的处理工艺,具有操作范围广、再生容易、处理效果好等特点,而且可有效回收酚类物质[5].在工程实际中应用较为广泛.

1.3 生化法

生化处理主要是利用水中的微生物将酚分解,由于酚对微生物有抑制作用,因此生化处理法对酚的浓度有比较严格的要求.孙艳等[5]从焦化废水中分离出能够降解酚的细菌,经驯化培养后,其苯酚的耐受能力达915 mg·L-1.

1.4 吸附法

吸附法采用吸附剂将废水中的酚吸附脱除.最常用的吸附剂为活性炭.活性炭吸附可有效去除废水中大量的悬浮物和部分有害物质,在pH为2~3时,可使酚的去除率达95%以上[7].由于吸附后的活性炭再生比较困难,虽然可回兑至炼焦煤中,送去焦炉炼焦,但其作为脱酚方法应用较少.

2 溶剂脱酚工艺

溶剂脱酚装置属于焦化厂污水处理中一个工段,用来处理大量含酚废水.该装置通常放置于蒸氨装置之前,能够有效降低焦化废水中的含酚量,有利于后续工段对废水的进一步处理.根据焦化厂的实际情况,萃取剂通常采用粗苯或重苯.粗苯或重苯是焦化厂的中间产品,价廉易得,与水不溶,分配系数高,是比较理想的脱酚萃取剂.

溶剂脱酚工艺流程通常为来源焦化废水与萃取剂逆向接触,酚从废水中萃取出来,富含酚的萃取剂通过NaOH溶液碱洗后生成酚钠盐,萃取剂经过碱洗再生后循环使用.富集的酚钠盐溶液送去后续酚盐精制装置处理.

国内焦化厂通常采用的溶剂脱酚工艺都是振动萃取脱酚,即主要的萃取设备为脉冲萃取塔,碱洗设备为碱洗塔.脉冲萃取塔的筛板上下往复运动,进行脉冲振动.振幅大小是影响分散相颗粒分散的重要因素,振幅过大会引起轻相上升甚至引起液泛,频率和振幅选取不当会造成油水分离效果不好,形成乳化[4].宝钢于1981年从日本引进焦化酚氰废水三级处理工艺装备,即萃取脱酚—蒸氨—生化处理—活性炭吸附[7].其中溶剂脱酚装置采用的是非振动萃取脱酚,萃取塔内部不产生振动,碱洗系统为分离槽.与振动萃取脱酚相比,萃取温度低,设备运行稳定,操作条件更易控制,分离槽串联碱洗效果好.因此宝钢化工一、二、三、四期均采用此溶剂脱酚工艺.

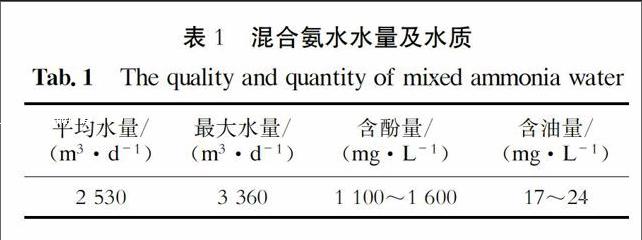

溶剂脱酚装置的原料氨水来自于氨水大槽,是由炼焦的剩余氨水及煤气净化、化学产品精制产生的高浓度工艺排水汇总产生.混合氨水水量及水质如表1所示.

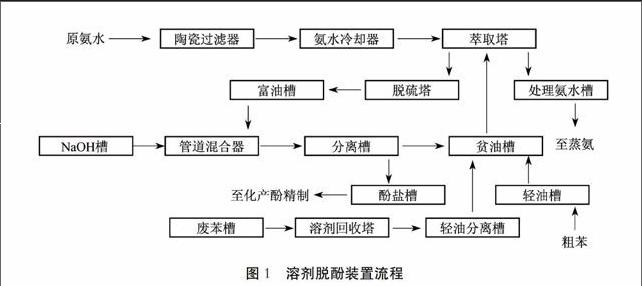

溶剂脱酚由氨水处理系统、循环油系统、碱洗系统、废油再生系统组成.图1为溶剂脱酚装置流程.

2.1 氨水处理系统

原料氨水通过管道输送至溶剂脱酚装置.首先,原料氨水经过陶瓷过滤器去除焦油等杂质;其次,通过氨水冷却器将原料氨水冷却到所需温度(由70℃冷却至40~50℃);然后,原料氨水进入萃取塔,萃取塔上段为焦油萃取段,用少量的循环油与氨水逆向接触将残存的焦油再次去除,萃取塔下段为酚萃取段,通过循环油萃取氨水中的酚;最后,萃取酚后的氨水从萃取塔底部自流至处理氨水槽,然后用泵送至后续处理装置.

2.2 循环油系统

循环油(粗苯或轻苯)从轻油槽补充进入贫油槽.贫油槽中的贫油(不含酚或含少量酚的循环油)通过贫油泵分别送入油再生系统和萃取塔的上下段.由萃取塔上段出来的废油进入油再生系统,下段出来的富油(含酚循环油)通过脱硫塔脱水和脱硫后进入碱洗系统.富油经过碱洗后成为贫油进入贫油槽循环使用.

脱硫段的脱硫液是酚盐,其反应式为

H2O+C6H5ONaNaOH+C6H5OH

2NaOH+H2SNa2S+2H2O

2.3 碱洗系统

来自循环油系统的富油进入碱洗系统,富油先经过管道混合器与NaOH接触反应,然后进入分离槽内与NaOH进一步反应生成酚钠盐.为了保证碱洗效果,每个分离槽通过酚盐泵都有一定量的内循环.循环油通过混合泵输送并依次最少经过3个串联的分离槽,最后利用循环油与碱液的密度差进行分离并根据控制要求排出酚盐,送至后续的酚盐精制装置.

其中酚与碱液的反应式为

C6H5OH+NaOHC6H5ONa+H2O

2.4 废油再生系统

再生的废油种类为:① 贫油泵送出的1%循环油;② 萃取塔焦油萃取段的废油;③ 萃取塔酚萃取段排出的乳化物;④ 分离槽排出的乳化物;⑤ 放空轻油槽中的油.将这5种废油收集在废苯槽中,通过废苯泵将废油送入溶剂回收塔,采用蒸汽蒸馏的方法再生,塔顶的苯蒸气经冷凝和油水分离后进入循环油系统,塔底的重馏分物质送至外装置处理.

溶剂脱酚装置的特点为:① 采用固定筛板塔代替脉冲筛板塔作为萃取塔;② 萃取塔上段设焦油提取段,用少量粗苯(或轻苯)除去氨水中的焦油;③ 碱洗前设置脱硫塔,除去富油中H2S等杂质;④ 碱洗采用富油与NaOH和酚盐混合水溶液四段混合、分离的连续碱洗流程;⑤ 用分离槽代替碱洗塔,操作比较方便,没有频繁的切换碱洗塔及更换新鲜碱液的操作,便于操作管理.

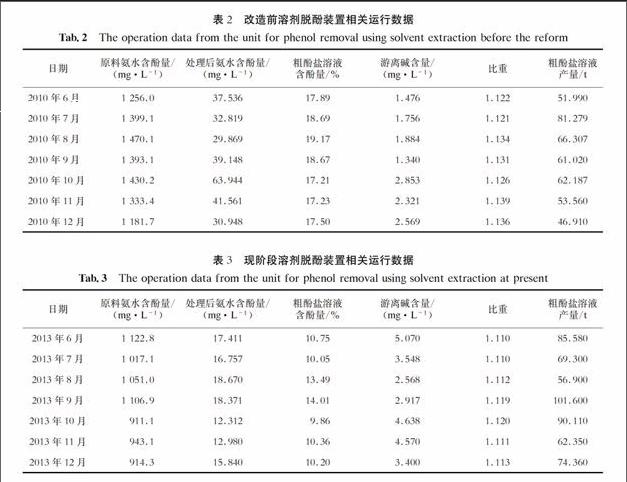

3 溶剂脱酚改造

宝钢四期溶剂脱酚装置在三期原有的溶剂脱酚装置内进行扩容改造,使得氨水处理能力由70 m3·h-1扩容到140 m3·h-1.改造后的溶剂脱酚装置于2011年底全部投产,顺利通过功能考核.改造前、现阶段溶剂脱酚装置的相关运行数据分别如表2、3所示.

通过比较改造前、后溶剂脱酚装置的运行数据可看出,改造前由于原料氨水含酚量较高,同时处理量较小,导致处理后氨水含酚量在30~60 mg·L-1之间波动,脱酚效率在95%~97%.游离碱含量偏低,产品粗酚盐溶液的含酚量较高.改造后由于装置处理量变大,原料进水氨水含酚量稳定在1 200 mg·L-1以下,处理后氨水含酚量可控制在20 mg·L-1以下,脱酚效率保证在98%以上.这为后续的水处理工段创造了有利条件.

表4为改造后溶剂脱酚装置主要指标.两年多的实际运行表明,改造后的溶剂脱酚装置达到设计要求的处理能力140 m3·h-1,脱酚效率大于90%.与改造前的装置相比,各项指标均没有下降.改造后两座萃取塔并联,七台分离槽分为两系并联,每系三台串联,剩余一台作为公共备用分离槽.萃取效果和碱洗效果均达到要求.

溶剂脱酚装置的运行成本为每t废水17.84元,装置产出的粗酚盐溶液作为原料输送至后续的精酚装置生产苯酚产品,苯酚产品的价格为12 770元·t-1.粗酚盐的外购价格为865.8元·t-1,企业内部边际贡献为5 979元·t-1,具有较好的经济效益.

4 结 论

焦化厂产生的大量含酚焦化废水,对环境有极大的危害,其中的有害物质酚是一种宝贵的化工原料.使用溶剂萃取法处理焦化废水,不仅能够将酚从焦化废水中脱除,而且可回收废水中的酚,具有良好的经济效益和环保效益,并且有利于后续蒸氨操作以及酚氰废水的处理.在环保要求越来越严格的今天,该方法具有良好的推广价值.

参考文献:

[1] 何建平,李辉.炼焦化学产品回收技术[M].北京:冶金工业出版社,2006.

[2] 环境保护部.GB 16171—2012炼焦化学工业污染物排放标准[M].北京:中国环境科学出版社,2012.

[3] 陈竹铭,朱长光,刘函清.溶剂脱酚装置运转状况[J].武钢技术,1980(4):86-98.

[4] 赵天亮,陈芳媛,宁平,等.工业含酚废水治理进展及前景[J].环境科学与技术,2008,31(6):64-66.

[5] 孙艳,李京,谭立扬.一种耐酚菌种及其固定化细胞降解含酚废水性能的比较研究[J].环境科学研究,1999,12(1):1-9.

[6] 吴志皓,孙朝琴,穆亚芳,等.活性炭吸附法处理含酚废水[J].信阳农业高等专科学校学报,2007,17(2):126-128.

[7] 魏国瑞,李国良.宝钢焦化废水处理新工艺探索[J].燃料与化工,2001,32(1):34-36.