基于模态方法的柴油机机体结构建模技术研究

杜宪峰,舒歌群,卫海桥,梁兴雨

(1.辽宁工业大学辽宁省汽车振动与噪声工程技术研究中心,辽宁 锦州 1210011 2.天津大学内燃机燃烧学国家重点实验室,天津 300072)

基于模态方法的柴油机机体结构建模技术研究

杜宪峰1,2,舒歌群2,卫海桥2,梁兴雨2

(1.辽宁工业大学辽宁省汽车振动与噪声工程技术研究中心,辽宁 锦州 1210011 2.天津大学内燃机燃烧学国家重点实验室,天津 300072)

良好的建模技术已经成为影响柴油机计算模型精度与振动噪声仿真分析的技术关键。通过机体的计算模态和试验模态的相关性分析,对机体计算模型的合理性进行评价,并以特征灵敏度法作为结构动态特性修正的理论基础,确定结构模型动态特性的修正方向,从而建立高精度机体计算模型,同时,计算模型修改前后的模态置信度对比结果表明,基于试验与仿真模态的相关性分析在机体计算模型修改应用中是非常合理的。在此基础上,探讨并建立了机体计算模型的建模技术分析流程,有利于显著缩短柴油机新产品的研发周期。

模态方法;相关性分析;建模技术;柴油机

随着计算机辅助设计与工程软件的实用化,数值模拟仿真逐渐成为分析和解决复杂工程问题的有效途径。为了更好的加快柴油机产品设计周期,在以往较好设计方案的基础上进行改进研究,高精度的计算模型对于在设计阶段实现结构良好设计的继承性具有重要意义。

影响柴油机机体有限元动力模型的因素主要有:模型边界条件的误差、物理常数选择的误差、实际局部细节的处理与模型单元类型的选择及划分等。可见,良好的建模方法已经成为机体结构建模过程及影响结构模型精度的技术关键,直接关系到识别和提取结构产品的主要动态特性信息,也关系到柴油机机体结构模态频率分布的合理性。

研究学者以往通过柴油机的试验模态与仿真模态的对比分析来验证计算模型的合理性,并取得了很好的研究成果[1-2],但对于各阶次模态间的误差消除及相邻模态的相关性分析较少。本文在试验与仿真模态研究的基础上,通过模态置信因子来判断各阶次模型的相关性,以及通过机体结构模型动态特性修改来改善试验与仿真模态结果的误差,同时,为了缩短柴油机产品的开发设计周期,本文探讨并建立了机体计算模型的建模技术分析流程。

1 柴油机机体计算模型

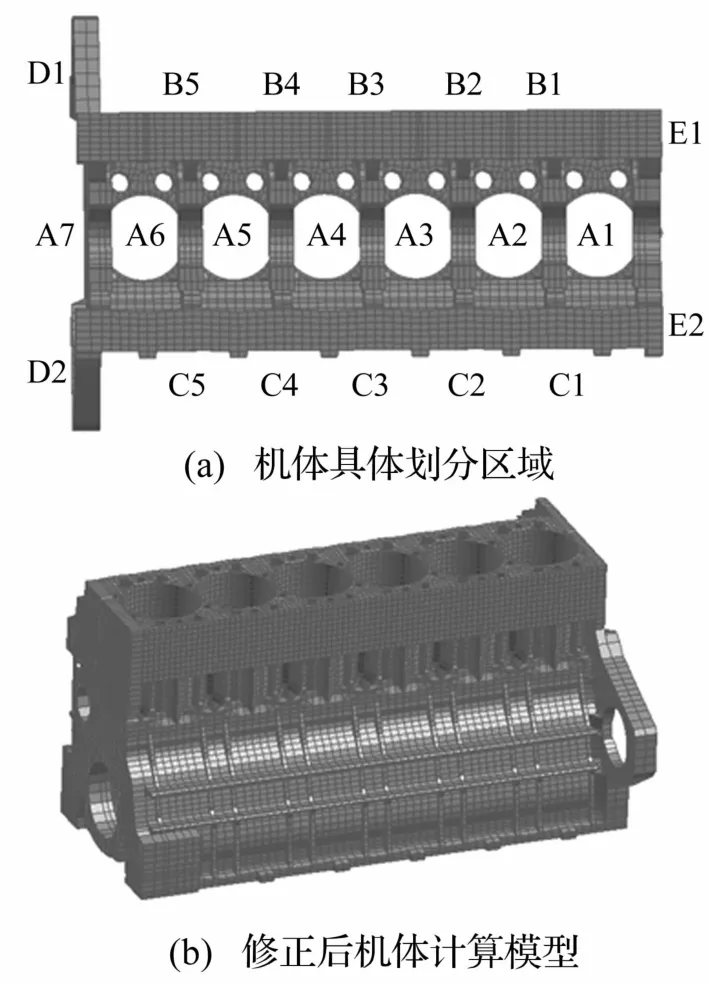

为了准确反映柴油机结构,以及控制计算规模,则要求合理保留机体的主要结构,尤其是加强筋结构,忽略一些次要结构,如尺寸较小的倒角、倒圆等。同时,选择模拟性很好的六面体单元,对计算模型的关键部件进行手动加密划分,使得柴油机结构尽可能实现六面体单元的均匀分布,机体计算模型如图1所示。

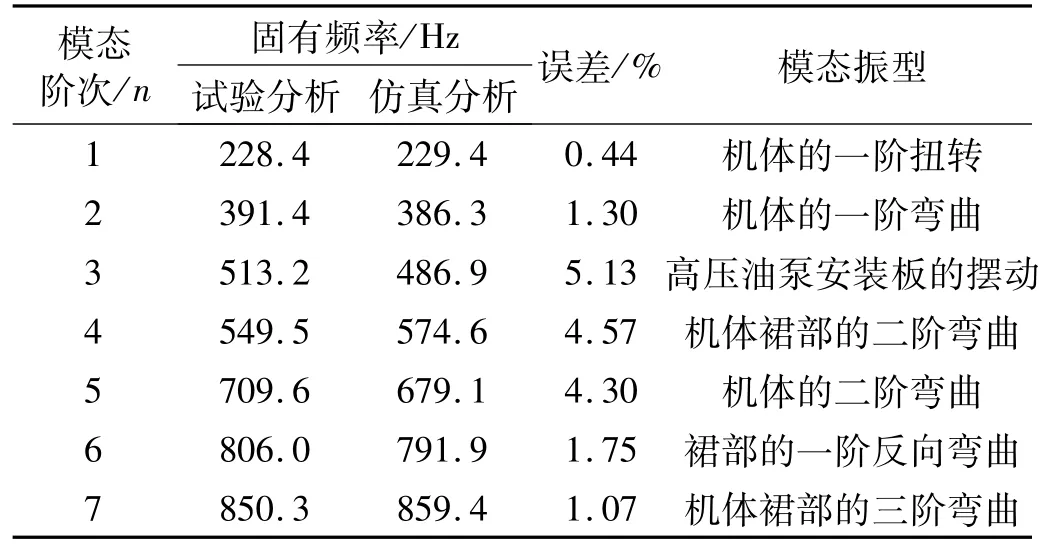

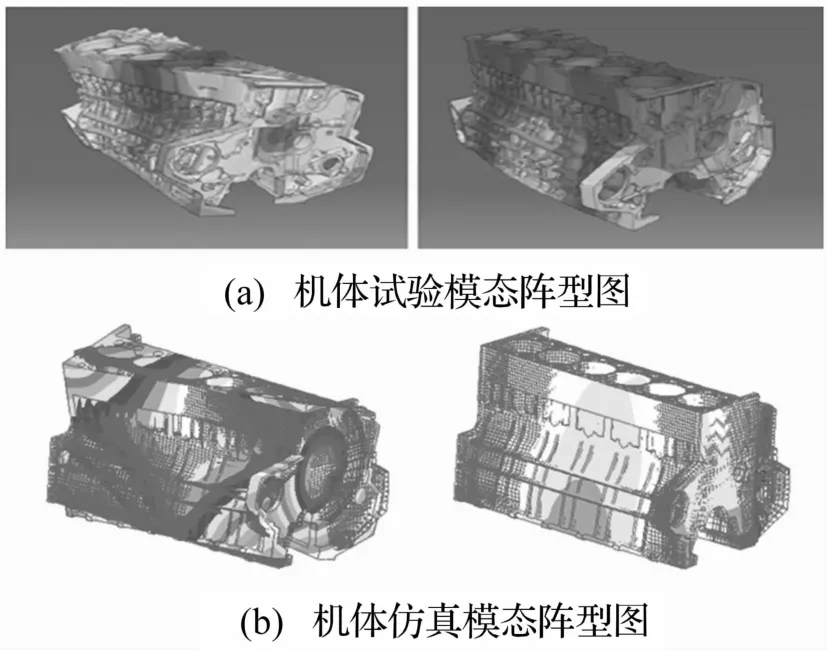

柴油机机体的弹性模量EX=115 GPa,材料密度DENS=7 800 kg/m3,泊松比σ=0.25,仿真分析选择收敛速度较快的分块兰索斯法,设定有限元与试验模态分析的边界条件均为自由约束。机体仿真与试验的模态分析结果如表1所示,其中,机体前两阶模态振型分析结果如图2所示。

图1 柴油机机体有限元模型Fig.1 Finite elementmodel of diesel engine block

表1 机体仿真与试验的模态分析对比结果Tab.1 Comparison results between the simulation and testing analysis of engine block modal

由表1与图2可知,试验测试与仿真计算的主要固有频率及模态振型的结果均吻合较好,表明机体计算模型具有较高的精度。

2 机体试验模态与仿真模态的相关性分析

模态分析是深入了解结构动态特性的前提和基础,是实现结构减振降噪设计的重要前期工作[1,2]。结构的模态信息主要通过模态试验和模态仿真计算得到,且两者各有误差,在模态较为密集的频率段会表现的更为显著,但通常默认模态试验结果为真值。由于相对于试验测试模态,仿真分析的模态阶次比较多且容易出现虚假模态,所以两者模态对应关系的判别就显得尤为重要,而这种判别通常是通过试验模态与仿真模态的相关性分析来实现的,即在满足一定试验可靠度的前提下,通过模态相关性分析可实现对仿真模态计算结果正确性的验证以及计算模型的修正。

模态的试验与仿真相关性通常用来度量试验模态和仿真模态关联的程度。模态置信因子(MAC)通常被用来作为试验模态和仿真模态信息的相关性判据,所得振型的动态信息也可作为初步判别两者模态对应关系和相关程度的一种手段。在工程应用上,模态计算的第i阶模态与实测第j阶模态间的模态置信因子MACij的定义表述为:

图2 试验模态与仿真模态的机体模态振型结果Fig.2 Experimentalmodal analysis and simulation modal analysis of engine block modal shape

式中,φiA,φjT分别为计算得到的第i阶振型向量和试验测得的第j阶振型向量。MAC的值介于0~1之间,越接近于1则说明相关性越好,反之,则相关性较差,MAC为0则说明计算得到的第i阶模态与实测第j阶模态完全不相关。

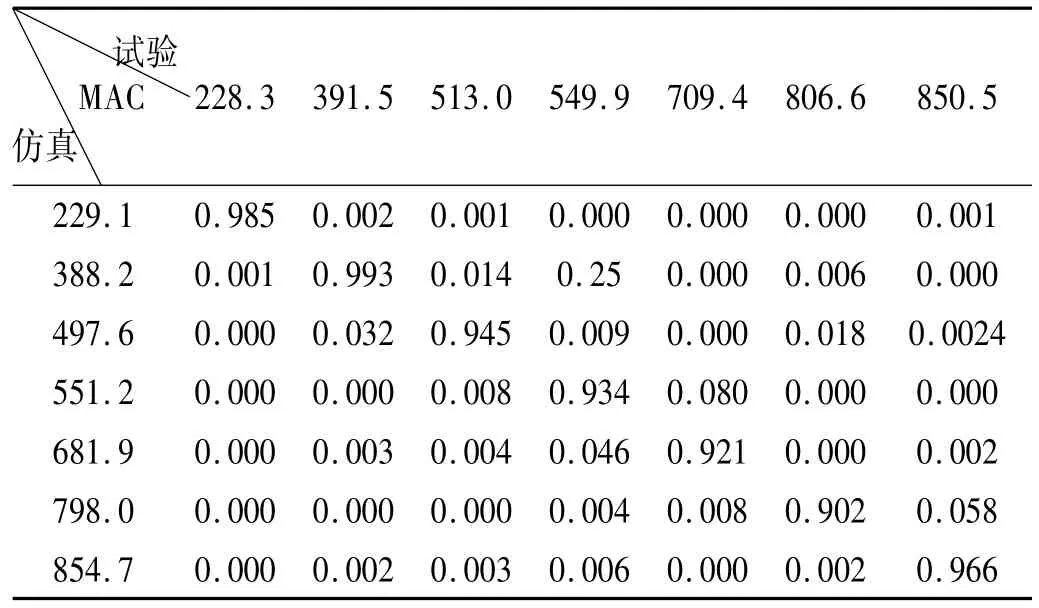

依据上述模态置信因子的描述,利用试验模态与仿真模态的分析结果,由LMS Visual.Lab相关性分析模块,计算模态集之间的模态置信因子,得到规模为7 行7列的MAC矩阵,机体模态MAC结果如表2所示。

由表2中MAC结果可以看出,基于试验与仿真的各阶次模态间具有较高的模态置信因子,其数值均高于0.8,取得了较为理想的MAC值,而其余模态置信因子很小,近似于0。可见,对于复杂的柴油机机体结构,在建模过程中存在一定的简化,结构细节与加强筋可能是影响模态置信因子的主要原因。对于模态置信因子大于0.8的各阶次模态,其模态结果吻合较好,是通过动态特性修改来改善机体计算模型的主要目标。

表2 仿真模态和试验模态的M AC值Tab.2 M AC value of sim ulation and experimenta lmodal

3 机体结构模型动态特性修改

进行结构模型动态特性修改的方法有很多种,目前较为成熟的有矩阵摄动法、传递函数法、加权欧氏范数法与灵敏度法等,其中应用较为广泛的是特征灵敏度法[3-4]。本文以特征灵敏度法作为结构动态特性修正的理论基础,并采用直接求导法用以得到结构灵敏度表达式,小阻尼结构和小修改量下的刚度变化对固有频率和模态振型的影响结果描述如下:

(1)结构特征值对刚度的灵敏度:

结构系统r阶特征值λr对刚度阵元素kij的灵敏度表达式∂λr/∂kij表示为:

式中,φir为振型矩阵中第i行、r列元素,其他符号含义与此类似。

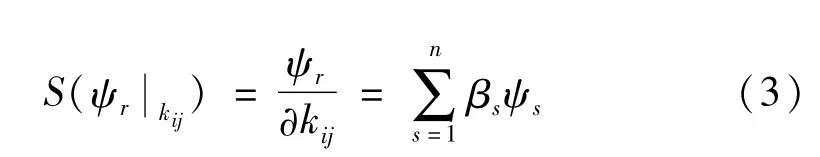

(2)特征向量对刚度的灵敏度

设结构系统r阶特征向量ψr对刚度阵元素kij的灵敏度为:

当s=r时,βs=0。当s≠r时,表达式为:

鉴于结构系统对某阶频率的敏感部位分布是连续的,所以可通过灵敏度分析将结构修改量进一步宏观化,通过选取灵敏区域的结构参数作为宏观化的参变量,即结构节点质量与刚度的改变是通过区域结构参数变化量的控制来实现的。

根据柴油机机体结构特点以及建模中各部位简化程度的差异,将待修正机体计算模型进行分区处理,其具体区域划分与分区代号如图3(a)所示。对于图中的各区域,主要指的是建模过程没有精确模拟的加强筋结构,以及连接部位的倒角。具体而言,A区域代表主轴承结构,B、C区域代表机体侧面结构,D区域代表机体后端结构,E区域代表机体前端结构。

图3 机体具体划分区域(a)与修正后机体计算模型(b)Fig.3 Block specific zoning(a)and revised block model(b)

以机体前三阶模态为例,对计算节点刚度进行灵敏度分析,确定高灵敏度区域分布与修改区域,从而完成了基于机体试验与仿真模态分析的机体结构动态特性修正。对机体模型各区域进行前三阶固有频率的灵敏度分析,其高灵敏度节点区域分布如表3所示。

表3 计算模型对前三阶频率的高灵敏度节点区域分布Tab.3 The high sensitivity distribution of regional nodes for the first three frequency of computationalmodel

根据灵敏度节点区域分布结果,选取表3中的节点区域作为结构修改的重点,修正后的计算模型如图3 (b)所示。对应各模态阶次的具体修正部位如表4所示。修正前后机体计算模型的前三阶频率结果如表5所示。

为使修正后计算模型的结果更具有可比性,选择试验模态作为参考,对修正后的机体计算模型进行再验证。重新计算机体试验模态与修正后机体计算模型仿真模态的MAC值,其结果如表6所示。

由表6分析结果可知,修正后机体计算模型前8阶次模态的MAC值均已达到了较高的模态置信度,MAC值均高于0.9,由于模态频率在0~1 000 Hz范围内,试验模态分析中的低频段模态参数比较可靠,从而验证了基于试验与仿真模态相关性分析在机体计算模型修改应用中的合理性。

表4 模态阶次的具体修正部位Tab.4 Specific amendments for the order ofmodal

表5 修正前与修正后计算模型的前三阶频率Tab.5 First three frequencies for the original and revised calculation block model

表6 机体试验模态与修正后机体仿真模态的MAC值Tab.6 MAC value of simulation and experimental analysis for the original and revised block model

4 机体结构建模技术分析

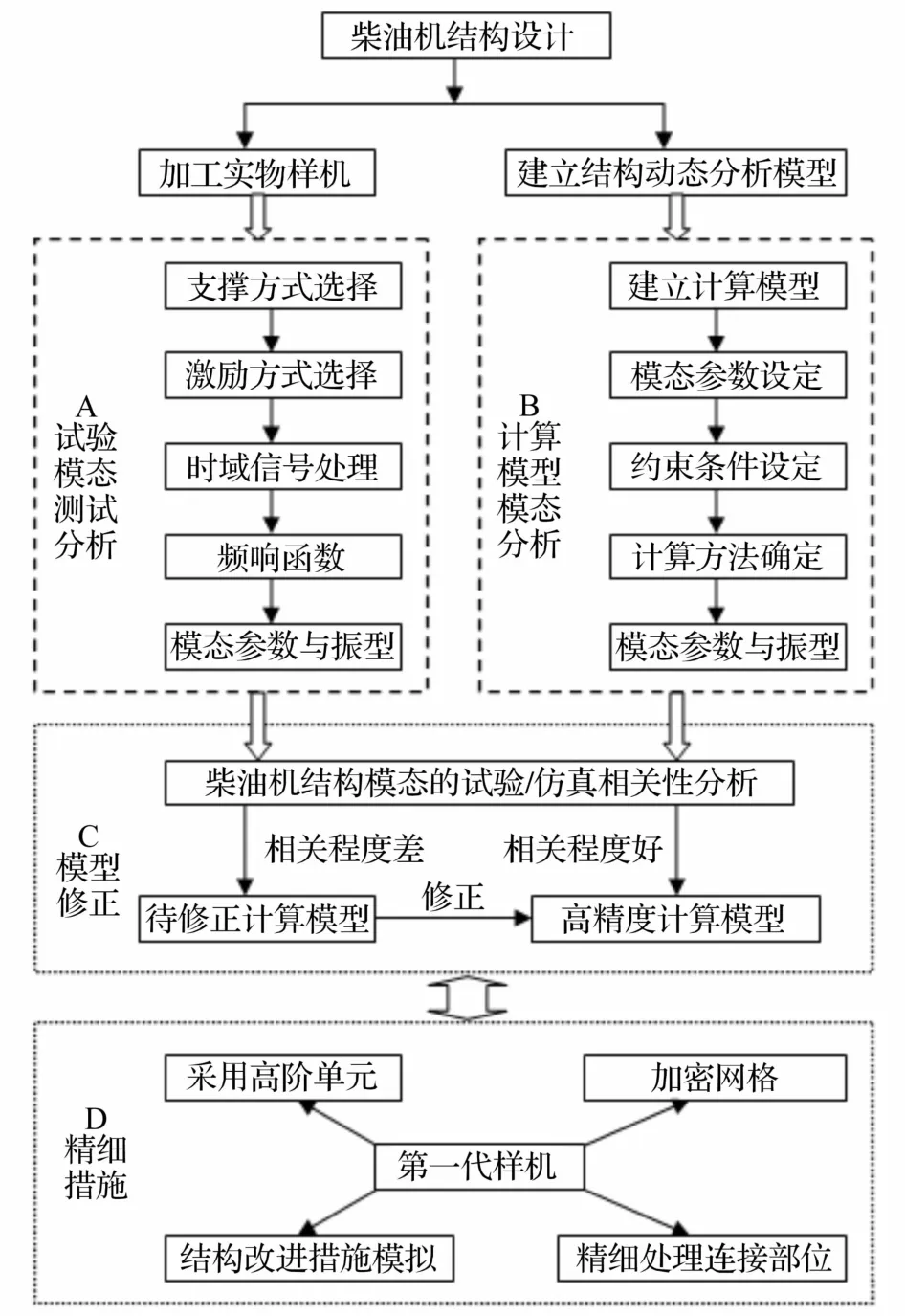

随着试验模态与仿真模态分析技术的发展,国内外对模态分析技术做了很多研究[5-8],取得了成熟的研究流程。试验模态分析流程如图4(a)所示,仿真模态分析流程如图4(b)所示。

由图4(a)可知,其试验模态分析过程描述如下:

(1)进行试验准备,以适当方式实现柴油机的支撑,选择合理的方式对柴油机结构进行激励,并记录柴油机激励与响应的时间历程;

(2)通过A/D转换器将测量系统所记录的激励与响应的时域信号进行转换,实现模拟信号与离散数字信号的转换,并对数字信号进行快速傅立叶变换,分析获得柴油机测试系统的频响函数;

(3)依据所获得的柴油机频响函数对柴油机模态参数进行识别分析,有效估算出柴油机结构系统的模态参数和振型,对计算结果形成实验报告。

由图4(a)可知,其仿真模态分析描述如下:

(1)依据柴油机结构建立计算模型,参考柴油机实际安装位置,选择合理的模型约束方式;

(2)通过计算软件设置合理的模态计算参数,如弹性模量、结构密度与泊松比,选择合理的模态计算方法,并设置合理的计算阶次;

(3)依据所计算的柴油机模态参数与振型结果,分析并形成实验报告。

图4 柴油机结构计算模型的建模技术分析流程Fig.4 Analysis process formodeling technical of finite element engine block model

通过本文中机体结构模型动态特性修改描述可知,基于试验与仿真相关性分析的计算模型修正,其分析流程如图4(c)所示,该流程已成为建立高精度计算模型的主要手段。此外,由于柴油机产品开发,通常是在以往较好产品基础上进行改进以实现结构设计的继承性。因此,对于第二代机的设计开发,可以在第一代机的基础上,采用一些精细措施建立其高精度计算模型,其分析流程如图4(D)所示。

由图4(c)模型修正分析流程可知,对柴油机结构的试验模态与仿真模态进行相关性分析,依据不同阶次模态的相关程度来判断计算模型的合理性,是建立高精度计算模型的主要手段。但在实际操作过程中,该分析流程存在以下问题:

(1)利用试验结果验证计算模型需要具备产品样机,就使得该分析流程只能在产品设计接近尾声时才可以实施,限制了该流程在产品开发上的应用;

(2)由于已进入样机阶段,柴油机结构方案及多数设计参数已被冻结,从而使得计算模型动态特性修改的空间很小,影响了结构动态特性的效果;

(3)由试验分析流程可知,试验工作过程较为复杂,产品的设计成本较高,一定程度上推迟了产品的定型周期。

由图4(d)精细措施分析流程可知,其分析过程可以描述如下:

(1)基于试验/仿真相关性分析,实现了第一代机计算模型的高精度模拟,从而可取代基于试验数据的第二代机计算模型的反复验证;

(2)由于第一代机已经实现了精确的模型约束、参数设置与计算过程模拟,在此基础上采用一系列精细措施与第二代机采用的相关改进措施,可实现第二代机高精度计算模型的建立。

可见,对于第二代机设计流程中的实物样机加工、试验模态分析等阶段工作(图4中区域A与区域B),完全可以在图4(c)分析流程的基础上,依靠图4(d)分析流程中精细措施来实现高精度计算模型的建立。由于采用了一系列提高精度的措施,并结合试验结果的相关验证,从而可以确定所建立的计算模型保存了柴油机结构几乎全部动态特性信息,也显著缩短了新产品的研发周期。

5 结 论

(1)依据试验与仿真分析的各阶次模态间的MAC值,可实现对仿真模态计算结果正确性的验证以及计算模型的修正。计算模型修改前后的模态置信度对比结果表明,基于试验与仿真模态的相关性分析在机体计算模型修改应用中是非常合理的。

(2)本文以特征灵敏度法作为结构动态特性修正的理论基础,采用灵敏度分析计算节点刚度的灵敏度,确定高灵敏度区域分布与修改区域,从而完成基于机体试验与仿真模态分析的机体结构动态特性修正,为建立机体结构高精度计算模型奠定了基础。

(3)本文在上述柴油机机体计算模型建立与修正研究的基础上,探讨并建立了柴油机机体计算模型的建模技术分析流程,该流程有利于显著缩短柴油机新产品的研发周期,同时对于柴油机其他结构部件的设计开发也有一定的借鉴意义。

[1]《振动与冲击手册》编辑委员会.振动与冲击手册3-工程应用[M].北京:国防工业出版社,1992.

[2]曹树谦,张文德.振动结构模态分析——理论、实验与应用[M].天津:天津大学出版社,2001.

[3]杨杰,耿遵敏,谭雪琴.基于复模态的结构有限元动态模型修正理论[J].振动与冲击,2002,21(1):30-32.

YANG Jie,GENG Zun-min,TAN Xue-qin.A structure FEM dynamic modal modificaition based on complex mode theory [J].Vibration and Shock,2002,21(1):30-32.

[4]Bruchmans M,Leuridan J,Langenhove T V.Validation of automotive component FE models by means of test analysis correlation and model updating techniques[C].SAE Noise and Vibration Conference and Exposition,1999.

[5]Reinhart T,Sampath A,Bagga K,et al.NVH variations in diesel engine populations[C]//SAE Paper,01-1723,2003.

[6]杜宪峰,李志军,毕凤荣,等,基于拓扑与形状优化的柴油机机体低振动设计[J].机械工程学报,2012,48(9):117-122.

DU Xian-feng,LI Zhi-jun,BI Feng-rong,et al.Block design of diesel engine for low vibration level based on topology and shape optimization[J].Journal of Mechanical Engineering,2012,48(9):117-122.

[7]Lalor N,Gelat P.The role and experimental determination of equivalentmass in complex seamodels[J].Journal of Sound and Vibration,2002,255(1):97-110.

[8]DU Xian-feng,LI Zhi-jun,BI Feng-rong,et al.Vibrationbased feature extraction of determining dynamic characteristic for engine block low vibration design[J].Journal of Central South University,2012(8):2238-2246.

Body structuralmodeling technique for diesel engines based on modalmethod

DU Xian-feng1,2,SHU Ge-qun2,WEIHai-qiao2,LIANG Xing-yu2

(1.Automobile Vibration and Noise Engineering Technology Research Center of Liaoning Province,Liaoning University of Technology,Jinzhou 121001,China;2.State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China)

Good modeling technique is the key to affect the calculation model accuracy and the simulation analysis of noise and vibration for diesel engines.Here,using the correlation analysis between calculated modes and tested modes of diese engines'body,the reasonableness of the body model was evaluated.The characteristic sensitivity method was taken as the theoretical basis to modify the dynamic characteristics of structures,then the correction direction of the dynamic characteristics of a structure model was determined,and thereby a high-precision calculation model for diesel engines'body was built.Meanwhile,themodal confidence comparison between the originalmodel and themodified model showed that the correlation analysis between tested modes and simulated modes is very reasonable in the body model modification applications.At last,the procedure of the bodymodeling technique was established,itwas helpful to reduce the development period of new diesel engines significantly.

modalmethod;correlation analysis;modeling technique;diesel engine

U463.82

A

10.13465/j.cnki.jvs.2015.21.027

辽宁省博士启动基金项目(20141200)

2014-08-01 修改稿收到日期:2014-10-23

杜宪峰男,博士,副教授,1984年1月生