HDPE内衬防腐油管制造技术及应用效益

赵哲龙 丁鹏 韩霞 马永刚

摘要:本文根据向光明所著《HDPE内衬油管的技术特性及应用》,结合我公司在油套管生产线方面的技术积累,及目前延长油矿内衬油管的使用情况;针对内衬油管在应用的经济效益及社会效益进行了分析,对使用过程中解决的实际问题做了阐述。

关键词:复合油管内衬油管聚乙烯防腐

中图分类号:F426 文献标识码:A 文章编号:1672-3791(2015)09(b)-0000-00

近几年来,随着油气开发难度的不断加大,各种压裂增产措施的广泛采用,含H2S和CO2等腐蚀性介质的油气井比例和定向井比例不断上升,油管的腐蚀和偏磨问题越来越突出;同时,随着注水驱油举措的实施,大量注水井的腐蚀结垢问题也日益严重。对油井管防腐性能提出了新的要求。【1】自2010年以来,国内油田各油管生产及使用单位,都不同程度的涉入油井和注水井防腐耐磨技术方面的研究工作。我公司作为油套管生产线的建设技术研发企业,也先后研究过环氧树脂涂层、外缠绕冷缠带,并调研了延长油矿油井和注水井腐蚀、偏磨及防腐油管使用情况;了解了国内防腐管生产加工情况;认为:内衬聚乙烯防腐耐磨油管在注水井、油井的防腐蚀、防结垢、防结蜡、防偏磨方面有良好的使用效果和发展前景。就延长油矿而言,油管腐蚀和偏磨问题越来越突出,尤其靖边、字长、子北、吴起、定边、西区、永宁等西部井区的油井管和注水管已经开始面临腐蚀风险,急切解决井下管柱腐蚀问题,使用防腐油管。可以预见未来油气开发和利用将会进入防腐钢管大规模取代普通钢管的发展阶段。

内衬技术特点及先进性

聚乙烯是由乙烯(C2H4)单体和少量共聚单体经过聚合反应的聚合物,是一种高分子材料,采用双峰分子结构设计,从而大大提高了聚乙烯的性能和应用范围。该技术的关键在于聚乙烯管材成分设计、加工设备和机具配套,成型工艺,以及与钢管配合时的内衬工艺。在油井和注水井油管柱防腐耐磨防蜡抗垢方面有着良好的使用效果。

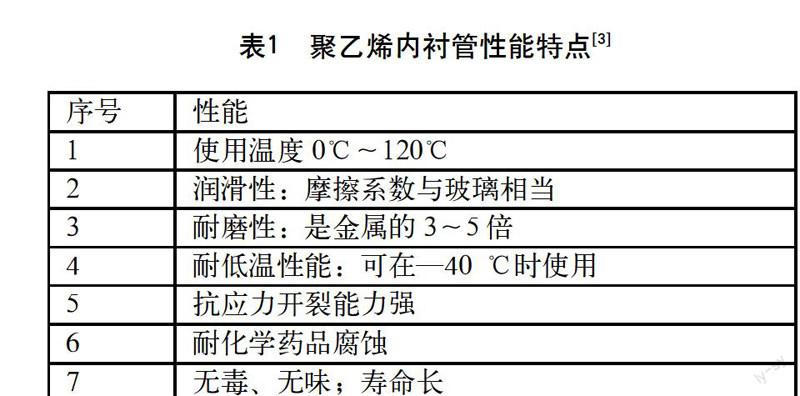

聚乙烯内衬管性能特点【3】

序号

性能

1

使用温度0~120℃

2

润滑性:摩擦系数与玻璃相当。

3

耐磨性:是金属的3~5倍

4

耐低温性能:可在—40℃时使用。

5

抗应力开裂能力强

6

耐化学药品腐蚀

7

无毒、无味;寿命长。

该技术由美国于1995年首先研发,到目前为止,在北美地区的油井使用超过30000口,注水井使用超过15000口。自2003年起,国内开始引进该技术并进行国产化研究与推广应用。目前在中石油胜利油田、大港油田开始应用。延长油矿试验内衬防腐油管也属于此种类型。延长抽油作业周期3~10倍,油管使用寿命2倍以上。

聚乙烯内衬防腐油管技术特点:1、HDPE材料具有强抗腐蚀、抗偏磨特性;2、在油管内不易结垢;3、还可以衬在油管修复中使用,处理后的油管不影响油井、注水井下井工具作业,能起到防腐蚀、防偏磨、防结蜡、防结垢的良好效果,延长油管使用寿命,降低综合使用成本。4、材料具有自动适应油井应力变化及温度变化等,可以导致的油管变形的能力,保持材料紧紧地贴在油管内表面;5、采用本技术油管无须更改作业工艺;6、本材料也不会在油管内产生小孔、裂缝、断裂及剥落等现象;7、HDPE材料具有很强的坚韧性、耐磨性,作业工程中不会损伤内衬;8、HDPE材料化学性能稳定。且具有抗H2S和CO2气体腐蚀。【2】

内衬技术应用的经济效益及社会效益

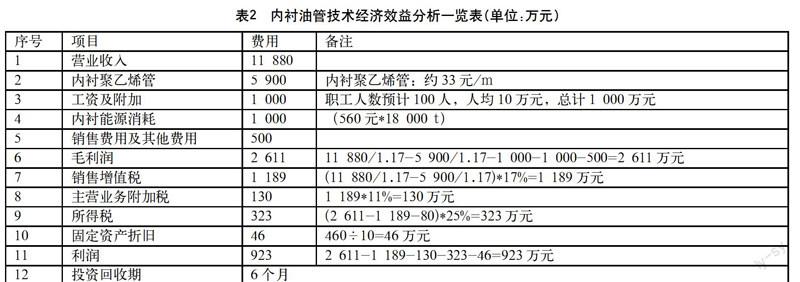

经济效益分析

该油管技术实施并投产后,每条生产线每年可生产内衬规格为Φ73.02×5.51mm油管18000吨,按现行市场价内衬最低价60元/米计,每吨新增产值6600元,预计新增油管销售收入合计11880万元,实现利润923万元。每条生产线固定资产投入460万元,投资回收期为六个月。

内衬油管技术经济效益分析一览表

单位:万元

序号

项目

费用

备注

1

营业收入

11880

2

内衬聚乙烯管

5900

内衬聚乙烯管:约33元/米

3

工资及附加

1000

职工人数预计100人,人均10万元,总计1000万元。

4

内衬能源消耗

1000

(560元*18000吨)

5

销售费用及其他费用

500

6

毛利润

2611

11880/1.17-5900/1.17-1000-1000-500=2611万元

7

销售增值税

1189

(11880/1.17-5900/1.17)*17%=1189万元

8

主营业务附加税

130

1189*11%=130万元

9

所得税

323

(2611-1189-80)*25%=323万元。

10

固定资产折旧

46

460÷10=46万元

11

利润

923

2611-1189-130-323-46=923万元

12

投资回收期

6个月

社会效益

1、为油田降本增效做出贡献

单就延长油矿而言,使用内衬油管,可大幅度降低油管报废数量,减少油管修复次数,减少油井检泵频次,并可减少扶正器使用量,粗略估算,四项降低费用合计约为130.6亿元;理论计算,如果现服役的100万吨全部内衬修复一次,花费费用约为73.6亿元,两类费用冲减,可产生约57亿元效益。实际修复油管情况达不到100万吨。

2、单口井采用内衬管可节省费用(井深按2000米计算):

(1)全井使用普通油管:

一年检修抽油泵4次,油管需要修复1次。每年修井费用约8万元;影响采油产量约40吨(折合14万元);三项合计24.4万元。

(2)全井使用内衬管:

内衬管费用60元/米,2000米井深,合计12万元。

(3)分段使用内衬管:

在偏磨管段和油层管段使用,每口井使用3根,内衬费用约计1800元。

由此分析:全井使用内衬油管,可节约12.4万元;分段使用内衬油管,可节约24.22万元,基本不产生修井等费用。

所以说,只要采用内衬聚乙烯油管就会有相应的效益,不会增加成本,因为内衬油管会减少检泵次数,同时延长油管的使用时间,减少一个时间周期内的油管修复量及报废量。如果直接采用内衬新油管,每吨油管增加的费用比修复旧油管低1876元,收益会更好。

现场应用效果

根据延长油矿近几年使用HDPE材料油管的情况,未使用内衬油管前,修井周期大约1个月到3个月、半年不等,腐蚀、磨损情况严重的,1个月修井一次,轻一些的,三个月修一次。油井中油管腐蚀最严重的区段在油层,偏磨严重的区段在斜井中800~1000米处。修井原因主要包括:(1)抽油杆抽油泵因结蜡、腐蚀等引起的断裂: 20%-40%;(2)泵的漏蚀:20%;(3)油管的结垢、结蜡、腐蚀:40%-60%。

延长油矿自2010年起,针对油井腐蚀、偏磨、脱落、断管问题及延长检修周期,采用内衬聚乙烯防腐油管技术,在靖边采油厂进行应用试验,试验结果表明:使用防腐耐磨内衬油管,单口井每年节约检修费用至少为7万元,效果持续最少3年。

吴起采油厂试验内衬防腐油管的结果表明:可将修井天数由50天增加到300天;通过综合治理方案,可将西部腐蚀严重的油井修井天数由100天延长到400天。(抽油杆断裂次数由56次降到6次),有望在不增加任何设备的情况下通过综合治理方案达到600-700天。

结论

通过现场试验证明,HDPE内衬油管可以减轻油管腐蚀,延长洗井、修井周期;大大延长油管使用寿命;可取代抽油杆扶正器等防偏磨措施,解决油井偏磨、防腐问题。本技术有广阔的应用空间。具有良好的经济效益和社会效益。

参考文献:

[1]靳从起,吕树章,等.抽油井偏磨腐蚀机理及防治对策[J].石油矿场机械,1999,28(5):15-19.

[2]向光明,吴国斌,等.HDPE内衬油管的技术特性及应用[J].内江科技,2009,10(2):89(175).

[3] 王鸿勋.采油工艺原理[M].北京:石油工业出版社,1981.

[4]张川,谌鸿慧,等.内衬油管技术的综合应用[J].内蒙古石油化工,2012,21(2):103-104.