TC4钛合金光纤激光焊接熔池尺寸与近红外光信号之间的关系

武汉理工大学材料科学与工程学院 刘 飞 汪选国

中航工业北京航空制造工程研究所 段爱琴

钛合金由于比强度高、耐腐蚀、耐高温、无磁,被广泛应用于航空航天等军用领域[1]。同时结合焊接技术,以焊代铆,对于减轻结构重量和提高飞行速度具有重要作用。与传统焊接技术相比,激光焊接具有能量集中、焊缝成形好、焊件变形小、操作简单、生产效率高等优势,因而成为钛合金焊接的主导方向。目前,关于钛合金激光焊接的大量研究主要集中于CO2和YAG激光焊,但近年来随着光纤激光器的高速发展,光纤激光器以其高效率、大功率、高光束质量以及散热性能好、稳定性高等优势而被认为是高速、大深熔焊接最适当的热源之一[2],得到广泛关注和推广。目前军用领域对焊接质量要求越来越高,钛合金光纤激光焊接的研究具有重要的研究背景。

在所有熔化焊工艺中,熔池特征决定焊缝成形,熔池形状尺寸、温度场和动态变化是影响焊缝内在质量和外表成形好坏的主要因素[3],实时监测熔池形貌和稳定性对于指导焊接工艺和保证焊接质量具有重要作用。高向东等[4]利用高速红外摄像仪研究发现光纤激光焊接中,熔池温度梯度参数与激光束和焊缝的偏离程度成线性关系;P·G·Sanders等[5]利用红外传感器发现熔池红外光信号强度与焊接熔深之间具有线性关系;Yousuke Kawahito等[6]在光纤激光焊接中利用高速摄像研究熔池特征,并利用熔池辐射光和反射光信号对焊接过程进行反馈控制。

1 试验条件与方法

试验材料为2.5mm和6.0mm厚TC4。试验设备有:德国IPG公司YLS-5000型光纤激光器,最大输出功率5kW,光斑直径0.3mm;加拿大Mega Speed Corp.公司Mega MS55K型高速摄像机,最大像素1280×1024,最高拍摄速度50000f/s;自主研发的激光焊接光信号实时监测系统。

本文在TC4钛合金光纤激光焊接过程中,利用光信号实时监测系统采集熔池正面近红外光辐射信号,以高速摄像机配合适当滤光片为辅助来获取正面熔池视觉图像,以此来分析熔池尺寸与光信号之间的关系。

2 试验结果与分析

2.1 TC4钛合金光纤激光焊接熔池近红外光信号典型特征

图1(a)为典型的TC4钛合金光纤激光焊接熔池近红外光原始信号,可以发现原始信号由直流和波动2部分组成。根据普朗克辐射曲线可知,高温金属蒸气/等离子体在近红外段同样具有很高的辐射度,所采集的近红外光原始信号不仅来自于熔池,还有一部分来自于金属蒸气/等离子体,所以原始信号直流部分表征熔池的红外辐射,波动部分表征高频振荡的金属蒸气/等离子体的红外辐射。

这里对原始信号进行低通滤波,去除金属蒸气/等离子体的高频干扰信号,所得到的滤波信号与焊缝对照图如图1(b)所示。可以发现,熔池的红外热辐射明显具有3个阶段,分别对应焊接过程中的起焊阶段、稳定焊接阶段和收焊阶段。起焊阶段由于熔池温度及尺寸逐渐增长,近红外光信号相应的逐渐升高;稳定焊接阶段熔池温度及尺寸趋于稳定,近红外光信号平缓增长,这是处于冷却过程中的前段焊缝所产生的红外辐射引起的;收焊阶段由于熔池温度缓慢降低,使近红外信号具有同样变化趋势。

图1 熔池近红外光原始信号(P=2500w,v=1m/min)Fig.1 Molten pool near-infrared light original signal(P=2500w,v=1m/min)

2.2 熔池近红外光信号与熔池表面尺寸的关系

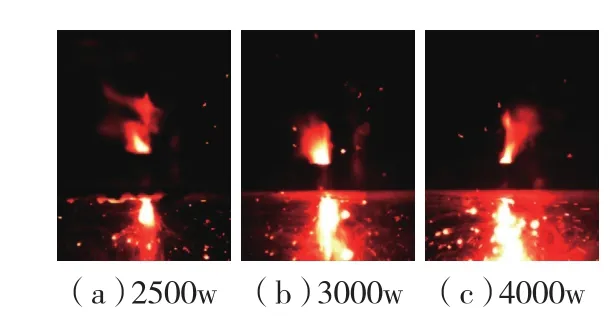

保持其他参数不变(焊接速度为2m/min,离焦量为10mm,保护气为Ar),采用不同的激光功率在2.5mm厚TC4平板上进行全熔透堆焊试验。图2所示为整段焊缝经低通滤波处理后的熔池近红外光信号,图3为所对应的稳定焊接阶段熔池图片。

图2 整段焊缝熔池近红外光信号Fig.2 Molten pool near-infrared light signal of the whole welding seam

图3 稳定焊接段熔池Fig.3 Molten pool image of stable welding segment

截取图2各光信号曲线中的稳定焊接段,计算该段信号均方根值(RMS)以表征熔池近红外光信号相对强度。根据图3中的熔池图片计算所对应过程的熔池表面尺寸,包括熔池长度、宽度和熔池面积。两者与激光功率的关系如图4所示。

图4 不同功率下熔池近红外光信号相对强度与熔池表面尺寸Fig.4 Near-infrared light signal relative intensities and surface size of molten pool under different power

由图4可见,在本试验1800~4000w的激光功率范围内,近红外光信号强度和熔池长度、宽度和面积都随着激光功率的增加先增大后减小,激光功率为3000w时各参量达到峰值。因为在1800~3000w功率段,焊接热输入随激光功率的提升而增加,熔池面积随之增大,使熔池近红外光辐射强度也相应增强。当激光功率增加到4000w时,熔池近红外光信号和熔池面积不增反降。利用高速摄像拍摄焊缝正背面金属蒸气/等离子体,拍摄结果如图5所示。由图5可知,功率低于3000w时熔池背面小孔未透,而功率达到4000w时焊缝背面存在强烈地飞溅及金属蒸气/等离子体喷射,说明小孔穿透熔池。当熔池中小孔从非穿透型转变为穿透型,焊接热传输模式发生了转变,穿透型小孔使一部分激光能量直接通过小孔从焊缝背面射出而损失掉,导致实际焊接热输入降低。而且,在背面金属蒸气/等离子体的喷射力及熔池金属重力作用下,熔池背面产生大量飞溅,熔池中液态金属含量减少,从而导致功率为4000w时正面熔池尺寸减小。

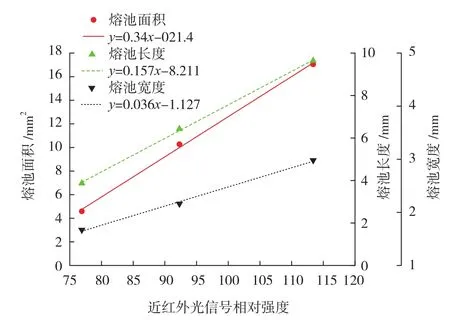

根据图4数据,得到图6所示近红外光信号相对强度与熔池表面尺寸的关系,图中方框所标识数据为功率等于4000w的试验结果。分析发现,在小孔未穿透情况下,即本试验中功率小于3000w时,熔池面积、长度和宽度与近红外光信号具有明显的线性关系,拟合所得公式见图6,基于以上公式可以对小孔未穿透条件下的焊接熔池进行实时监测和控制。而在小孔穿透条件下,即本试验中功率为4000w时,由图6可知上述公式不再适用。这说明在穿透型小孔与非穿透型小孔条件下,近红外光信号强度与熔池表面尺寸之间的关系式不同。

图5 不同功率下正背面等离子体Fig.5 Front and back plasma under different power

图6 近红外光信号相对强度与熔池表面尺寸的关系Fig.6 Relation between near-infrared light signal relative intensities and surface size of molten pool

为获得穿透型小孔条件下的近红外光信号与熔池表面尺寸之间的关系式,下面在零离焦量参数下在2.5mm厚TC4平板上进行全熔透堆焊试验。不同参数下正背面等离子体如图7所示,可知该组试验小孔为穿透型。

图7 穿孔条件下正背面等离子体Fig.7 Front and back plasma in the condition of perforation

对于图7中3组试验,将不同参数下的近红外光信号强度和熔池表面尺寸数据列于图8中。可以发现,近红外光信号强度和熔池表面尺寸随着激光功率的增加而减小。出现这种现象是由于小孔穿透条件下,激光功率密度越大,产生的金属蒸气/等离子体越多,喷射力越强,使小孔变大,更多的激光能量经小孔从背面射出而损失掉,而且背面飞溅更为激烈,熔池中液态金属含量减少。

根据本试验数据,获得小孔穿透条件下近红外光信号相对强度与熔池表面尺寸的关系式如图9所示。与小孔未穿透情况下比较发现,小孔穿透时近红外光信号强度与熔池尺寸的关系式斜率更大,这种差异很可能是由正面金属蒸气/等离子体所辐射的红外光干扰所致。

图8 穿孔条件下不同功率熔池近红外光信号相对强度与熔池表面尺寸Fig.8 Near-infrared light signal relative intensities and surface size of molten pool under different power in the condition of perforation

图9 穿孔条件下近红外光信号相对强度与熔池表面尺寸的关系Fig.9 Relation between near-infrared light signal relative intensities and surface size of molten pool in the condition of perforation

2.3 熔池近红外光信号与熔深的关系

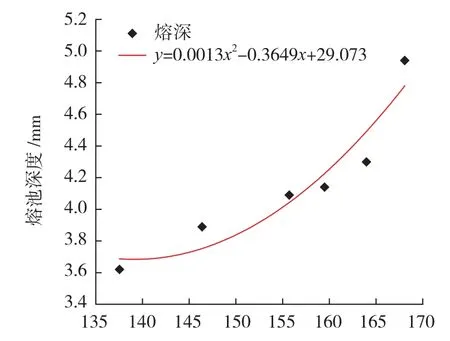

保持激光功率4800w不变,采用不同的焊接速度在6.0mmTC4平板上进行未熔透堆焊试验,稳定焊接阶段焊缝横截面如图10所示。

测量图10中各焊缝熔深,并计算对应焊接过程稳定焊接阶段的近红外光信号相对强度,熔深与近红外光信号之间的变化规律如图11所示。近红外光信号强度随着熔深的增大而增加,二者之间呈现较为明显的二次曲线关系。因此,在一定工艺范围内,利用近红外光信号对焊接熔深进行实时监测或控制是可行的。

图10 焊缝横截面Fig.10 Weld cross section

图11 近红外光信号相对强度与熔深的关系Fig.11 Relation between near-infrared light signalrelative intensities and penetration

3 结论

(1)本试验条件下,近红外光信号强度与熔池表面尺寸之间存在线性关系,在穿透型与非穿透型小孔条件下,二者之间的线性关系式不同。

(2)本试验条件下,近红外光信号强度与熔深之间存在较为明显的二次曲线关系。

[1] 赵永庆,奚正平,曲恒磊.我国航空用钦合金材料研究现状.航空材料学报,2003(23):215-219.

[2] 宋志强.大功率光纤激光器技术及其应用.山东科学,2008,21(6):72-77.

[3] 段爱琴,陈俐,丁立民.YAG激光焊接钛合金TA15熔池特征.航空制造技术,2009(10):73-76.

[4] GAO X D, YOU D Y, Katayama S. Infrared image recognition for seam tracking monitoring during fiber laser welding. Mechatronics,2012,22(4): 370-380.

[5] Sanders P G,Leong K H,Keske J S,et al. Real-time monitoring of laser beam welding using infrared weld emissions. J Laser Appl,1998,10:205-211.

[6] Yousuke K, Terumasa O, Seiji K. In-process monitoring and feedback control for stable production of full-penetration weld in continuous wave fibre laser welding. J.Phys.D:Appl.Phys,2009,42:1-8.