某型继电器批次性质量问题的警示

莫剑冬

(上海航天设备制造总厂,上海,200245)

试验与检测

某型继电器批次性质量问题的警示

莫剑冬

(上海航天设备制造总厂,上海,200245)

本文介绍了某型号产品继电器批次性质量问题,该问题导致了产品大批次返工返修,造成了重大经济损失。通过归零分析,将质量管理中的问题充分暴露出来,不仅给相关责任单位带来了警示,在产品质量控制中的我们也得到了启示。

继电器;质量;激光焊接

1 引言

某型号产品在整机调试过程中出现了1只继电器失效故障。失效继电器送元器件分析中心进行失效分析后发现,失效继电器动簧片根部存在裂纹,其触点压力消失,相对位置不再受到限制,在较轻微的振动、冲击等外界环境影响下,动簧片的相对位置即发生改变,动簧片与常闭分离,表现出该组常闭触点不通现象。经机理分析,属于个别失效问题。

随机抽取本批22只同型号继电器经过开盖分析,发现5只继电器内部使用的聚酰亚胺薄膜存在烧蚀碳化现象,见下图1。碳化层易脱落薄膜本体,构成多余物,经复查为批次性质量问题。

图1 聚酰亚胺薄膜碳化图示

2 问题定位

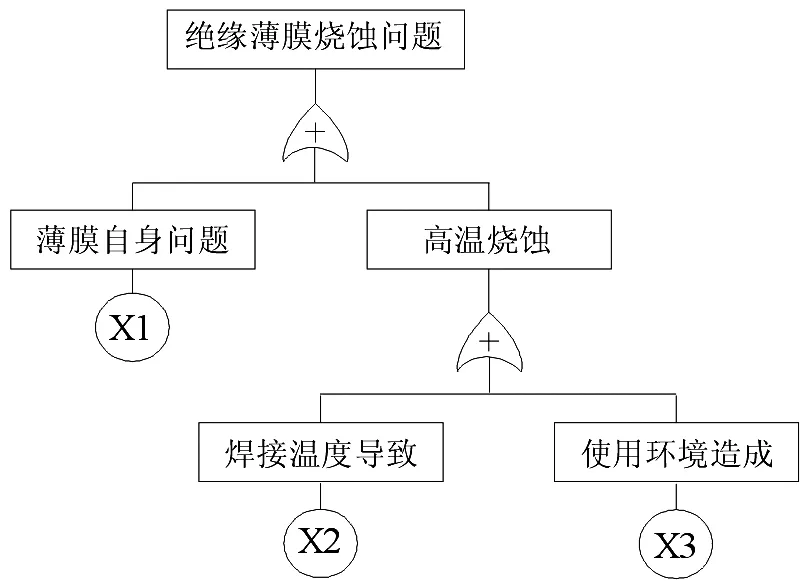

根据故障现象,绘制故障树如下图2:

图2 绝缘薄膜烧蚀问题故障树

因素X1: 聚酰亚胺薄膜自身质量问题;

因素X2: 继电器壳体封装时焊接高温导致;

因素X3: 聚酰亚胺薄膜在使用过程中经历高温烧蚀。

该聚酰亚胺薄膜是在继电器壳体装配时,安装在壳体与减振簧片之间,起到润滑、导向作用,另外一个主要目的是防止装配过程中,减振簧片与壳体装配时发生刮蹭,从而产生金属多余物。

由于在继电器生产过程中,聚酰亚胺薄膜属于零件单独进行配套,而且在装机过程中有操作和检验人员的双重把关,因此可以排除聚酰亚胺薄膜零件本身存在烧蚀的情况,即排除故障因素X1。也就是说,聚酰亚胺薄膜是在装入继电器壳体后,经历高温灼烧而发生碳化。

该型号继电器由国内某元器件厂生产,原壳体封装采用的焊接方式为钎焊,但钎焊过程需要钎剂参与,钎剂易飞溅,会产生多余物,非金属多余物会对继电器触点造成断路故障,金属多余物会对继电器造成断路故障。由于继电器内各触点的动作幅度非常小,仅在微米级别,因此均在十万级洁净厂房内进行装配和调试。如存在多余物,将会对器件带来严重的质量隐患。

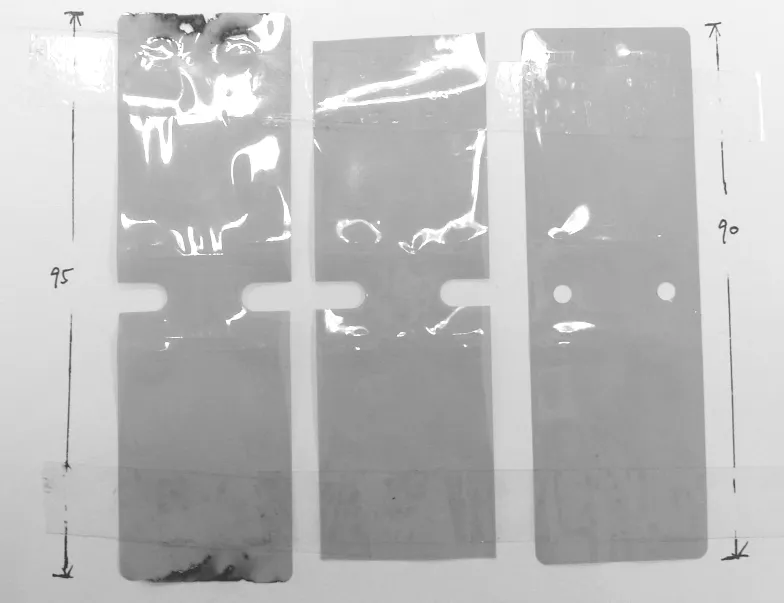

本批继电器壳体封装采用的是激光焊接形式,在开盖检查的22只继电器中,发现5只继电器内部的聚酰亚胺薄膜被烧蚀。取出被烧蚀的聚酰亚胺薄膜测量对比,发现5只被烧蚀的薄膜(A型)明显比另外17只产品的薄膜(B型、C型)长约5mm,见下图3。由于继电器在印制板产品上的使用环境良好,不存在高温的使用条件,且内部工作电流均满足继电器的使用规范,不可能烧蚀内部电路,且继电器触点上也没有发现烧蚀现象,因此排除故障因素X3。A型薄膜由于长度距离激光封焊焊缝距离很近,激光焊接时产生的高能量将距离焊缝位置较近的聚酰亚胺薄膜烧蚀,形成碳化物,因此故障是由于因素X2造成。

A型 B型 C型

在开盖分析时,发现聚酰亚胺薄膜存在三种状态,具体情况见下表1,外形见图3。

表1 聚酰亚胺薄膜使用状态

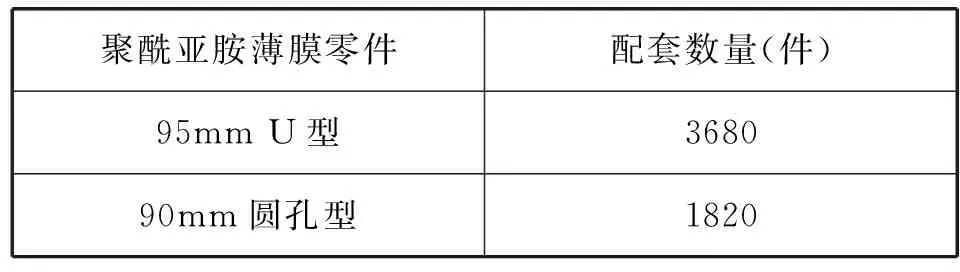

在开盖分析时,出现烧蚀的聚酰亚胺薄膜技术状态为未裁剪的95mm(A型),其余两种技术状态未发现聚酰亚胺薄膜烧蚀现象。本批次继电器产品共配套聚酰亚胺薄膜5500片,配套有两种技术状态,见下表2。对装配过程复查,结果如下表3:

表2 聚酰亚胺薄膜配套状态

表3 31200115批薄膜实际使用状态复查

从复查结果看,在708#之前,实际使用的聚酰亚胺薄膜有A型、B型和C型三种状态。因此,本批继电器在708#之前的产品中存在95mm长的聚酰亚胺薄膜被烧蚀的质量隐患。

2011年底,该元器件厂技术部门对该薄膜零件的尺寸进行了更改,A型更改为C型。本批继电器于2012年1月份开始配套零件,2月份零件齐套开始装配生产,但由于在薄膜设计更改过渡期间,配发到装配车间的薄膜有A型和C型两种状态。设计人员只是口头要求操作人员根据实际情况对薄膜进行剪裁后(B型)继续使用,存在处置随意性。

综上所述,继电器内聚酰亚胺薄膜被烧蚀是由于设计更改后,未及时将现场使用的过长薄膜进行处理,导致A型薄膜仍然使用于产品内,过长的薄膜超出了内侧底板,靠近激光焊接位置而被高温烧蚀。

3 机理分析

该元器件厂生产的此批继电器采用了激光焊接方法替代原有钎焊方法进行壳体封装。聚酰亚胺薄膜材料的耐受温度为400℃,由于钎焊熔化温度在235℃左右,即使聚酰亚胺薄膜接触到焊缝位置的高温,也不会出现高温碳化现象。

激光焊接是将具有优异的方向性、高亮度、高强度、高单色性、高相干性等特点的激光束辐射至加工工件表面区域内。激光束经过光学系统聚焦后,其激光焦点的功率密度为104-107w/cm2,通过激光与被焊材料的相互作用,在极短的时间内使被焊处形成一个能高度集中的热源区,热能使得被焊材料区域熔化后冷却结晶形成一个牢固的焊点和焊缝。它具有能量密度高、热输入低、熔化区和热影响区窄而熔深大,工件热变形小,加热和冷却速度快,使得激光焊剂工件的力学性能与未焊材几乎相同,其焊接部分拉伸强度等于甚至高于原材料。除此以外,激光焊接还可以用于微型焊接。激光束在经过聚集后可获得很小的光斑,且能精密定位,可应用于大批自动化生产的微、小型元件的组焊中。如元器件壳体封装、集成电路引线、显像管电子枪组装等。这些焊接由于采用了激光焊接,不仅使生产效率大大提高,而且热影响区小、焊点无污染,很难产生焊接多余物,大大提高了焊接的质量。

激光焊接属于熔焊,壳体材料熔化温度约为1083℃,远远高于聚酰亚胺薄膜材料的耐受温度。激光焊接为激光束发射后聚焦在焦点上形成高能量束,光斑直径越小,能量越集中。激光封焊时温度梯度及焊接轨迹见下图4所示(假设激光焊缝为线热源,温度呈高斯分布)。光斑焦距核心区域激光瞬间熔化金属温度达到1500℃左右,距离焦距核心区为2mm的位置,激光传递到该区域温度已降低到600℃,距离焦距核心区为4mm,该区域温度已降低到100℃。聚酰亚胺薄膜耐受温度临界线距离核心熔化区距离为2.8mm。

图4 激光焦距与距离示意图

继电器壳体内部聚酰亚胺薄膜包络部分(距离封焊缝处)总长度96.48mm,如薄膜长度为95mm,则薄膜端部至焊缝的距离为(96.48-95)/2=0.74mm,因此薄膜边缘约2-0.74=1.26mm处于600℃高温区域,会出现高温碳化现象;当薄膜长度更改为90mm后,则薄膜端部至焊缝的距离为(96.48-90)/2=3.24mm>2.8mm,薄膜边缘温度低于400℃,不会出现高温碳化现象,同时该薄膜具有中心定位功能,不会出现向一侧滑动现象,即不会出现一侧距离焊缝位置过近而被激光焊接高温所烧蚀的情况。

因此,由于A型聚酰亚胺薄膜长度较长,薄膜边缘处在激光焊接高温区域,导致聚酰亚胺薄膜出现高温碳化,被烧蚀的现象。将聚酰亚胺薄膜端部一小部分夹持在基座组合与罩壳配合间隙处,距离焊缝小于2.8mm,当激光封焊后拆壳进行检查,发现聚酰亚胺薄膜出现被烧蚀现象,问题得到复现。

4 启示

该质量问题导致了某产品型号两个批套产品印制板返工返修,严重影响了型号的交付节点,造成直接经济损失达数十万元。由于存在质量隐患的继电器无法开盖返修,因此对该元器件厂造成了重大的经济损失多达几百万元。小小的聚酰亚胺薄膜却造成了重大的经济损失,教训深刻。

1)必须冷静对待技术创新。新技术、新工艺的应用能带来较大的经济效益以及质量提升,本身不存在危害,但往往由于人们对新技术、新工艺的认识不到位,没有进行有效的风险评估,最后评审没有把好关就会造成新的质量隐患。该问题就是由于钎焊工艺方法更改为较先进的激光焊接方法,原本以为可以减少多余物,却忽视了激光的高温影响。因此,把好技术、质量评审这一关对于型号质量管理尤为重要,不能盲目热衷新技术,要冷静对待。

2)工艺技术人员缺乏质量意识。该元器件厂的操作人员反馈了该聚酰亚胺薄膜过长不便于装配的问题,而技术人员却忽视了该问题,随意指挥,并没有按工艺更改程序处理该问题,造成了批次性质量问题。因此不断强化质量意识对于批产型号的管理有着更为重要的意义,也是降低风险的有力措施。

5 结论

生产任务量大、生产节奏快、外协单位多是型号产品批产后的特点,如何控制好产品质量,将成为质量管理的重中之重。通过该继电器批次性质量问题的警示,再次告诫我们要加强质量意识,对于新技术、新工艺在成熟产品上的应用更要加严审核,充分进行风险评估、试验验证后才能实施,将风险降低到最小,严格保证型号产品的可靠性。

2015-09-02

10.3969/j.issn.1000-6133.2015.05.006

TN784

A

1000-6133(2015)05-0021-04