制药用器具清洗机清洁效果验证探讨

韩庆福 毛明亮 杨洪周 李金晶

(1.山东新华医疗器械股份有限公司,山东淄博255086;2.甘李药业股份有限公司,北京101102)

制药用器具清洗机清洁效果验证探讨

韩庆福1毛明亮1杨洪周1李金晶2

(1.山东新华医疗器械股份有限公司,山东淄博255086;2.甘李药业股份有限公司,北京101102)

从目的、内容、职责、流程方面介绍了清洗机清洁验证的概要,探讨了清洗机的喷淋覆盖率测试、清洁效果测试、存放有效期验证、完成清洁验证报告文件、再验证等相关问题,同时列举了其验证中遇到的问题。其中,重点从喷淋覆盖率测试、接触物的特性、取样方法、检测项目、代表性容器具及取样点的选择、清洁方案、实施方案并记录数据等多方面研究了清洁效果测试,以期器具清洗机清洁效果的验证过程及验证方法得到进一步的提高。

清洗机;清洁效果;喷淋覆盖率;验证;取样;检测项目

0 引言

制药用器具清洗机作为一种全自动化的清洗设备,在发达国家已经得到普遍应用,目前在国内也开始逐步得到推广和应用,其主要用于清洗药厂中的各类容器、器皿,如PP桶、玻璃瓶、不锈钢桶、克氏瓶、实验玻璃器皿等,以及各类工器具,如灌装泵、灌装管道、灌装针、胶塞料斗、粉斗、螺杆等。与人工清洗相比,清洗机清洗能够实现清洁过程和工艺的可验证性、可记录性和可追溯性,更加符合新版GMP的要求。

清洗机清洗的装载采用专用工位设计,不同的物品对应不同的装载方式,因此对清洁验证也提出了新的要求。

目前,国内药厂清洗机的使用尚处于起步阶段,对清洗设备的认识存在不足,缺乏使用经验,对清洗机的清洁效果尚存疑虑,对其效果验证缺乏相关经验。

本文通过总结笔者近几年实际参与的清洗机在药厂的清洁效果验证工作经验,列举出了清洗机清洗的一般性步骤、要求、实际验证中出现的问题以及相应的解决方案,以供大家参考。

1 清洗机清洁验证概要

1.1 目的

清洗机清洁验证的目的是验证清洁程序(工艺)的有效性,确认器具在清洗机内按照一定的自动清洗程序清洗后,残留物及微生物指标达到清洁要求所规定的标准。

1.2 内容

清洗机清洁验证的内容来源于其所要达到的目的,即能确保清洗后的器具的清洁。从器具(尤其是直接接触药品的器具)表面清除可见或不可见残留物,主要包括活性成分及其降解产物、辅料、清洁剂、微生物等。清洗机清洁验证的内容就是确认清洗机能够将这些物质从器具上有效清除的过程。

1.3 确认人员的职责

通常来说,车间操作人员、生产工艺室以及QC人员要根据自己的职责分工,分别执行操作设备、制定清洗方案以及取样送检等任务。

1.4 流程

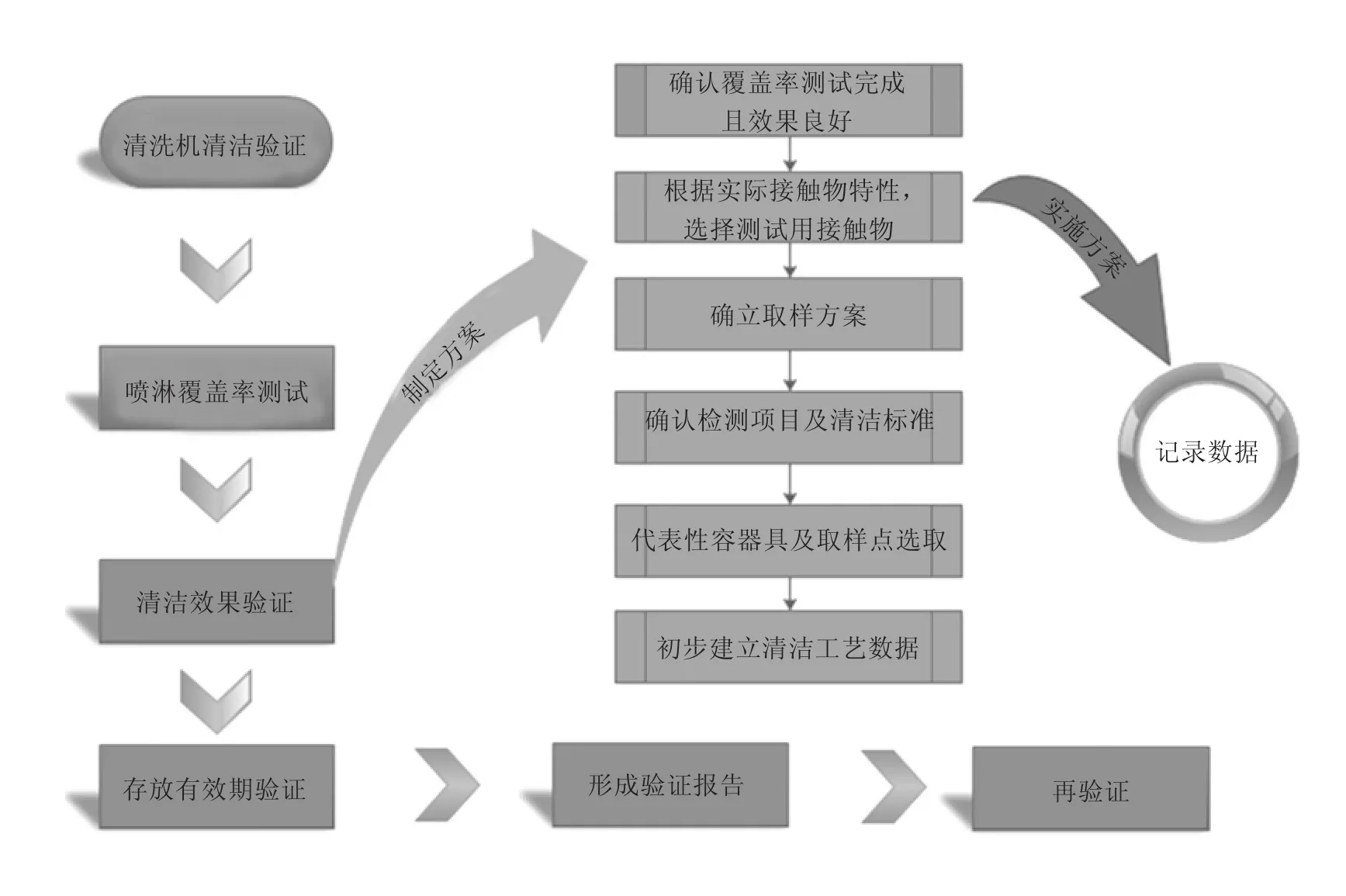

清洗机清洁验证流程(图1)主要包括:喷淋覆盖率测试、清洁效果测试、存放有效期验证及再验证。

图1 清洗机的清洁验证流程

2 喷淋覆盖率测试

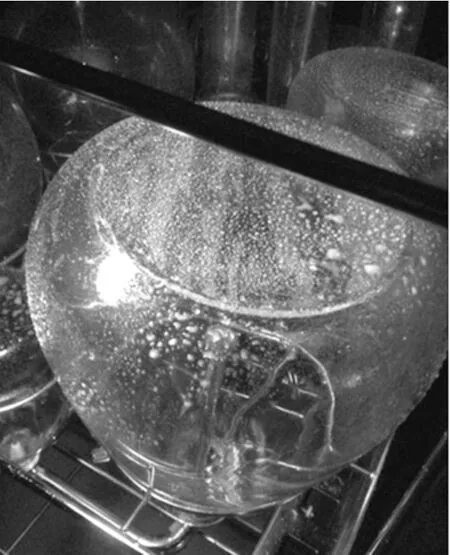

喷淋覆盖率测试通常采用核黄素喷涂并用紫外线灯检查(图2)的方式,主要是利用核黄素的荧光反应。核黄素的配制浓度一般为0.1~0.3 g/L,核黄素对365 nm处的紫外线非常敏感,用高强度的365 nm紫外线灯能激发出核黄素强烈的黄绿色荧光。

图2 喷洒核黄素后的容器(紫外线灯照射)

清洗后的容器用紫外线灯照射,如图3所示。喷淋覆盖率检测是用来测试喷淋的覆盖程度,检测清洗设计上是否有死角,但不能证明清洁效果。采用核黄素的覆盖率测试是清洁效果验证的第一步,只有覆盖率测试合格,才能继续进行下一步的检测。

3 清洁效果测试

清洁效果测试往往是药厂使用清洗机的一项最重要测试。该项测试用于检测实际清洁的效果,一般在药厂设备实际的安装环境下进行,装载实际要清洗的物品,此时物品表面带有需要清洗的“污染物”,如残留药;或者带有进行挑战性测试的“污染物”,如内毒素。

在测试过程中,还包括对清洁程序(或工艺)的确认。因此,验证实施前需要起草方案。

3.1 喷淋覆盖测试已完成且结果良好

清洁效果测试要在覆盖率测试结果良好的基础上进行,因为覆盖率测试是清洗机能够进行全覆盖喷洒和自身清洁的基础性能检测,如果这一基本的性能都没有满足,也就谈不上对其进行清洁效果的测试。

图3 清洗后的容器(紫外线灯照射)

3.2 分析所清洗器具接触物的特性,选择相似或相同的接触物

对需要清洗的器具接触物形成物质列表,分析其溶解性、活性、毒性和稳定性等理化指标,并根据实际情况选择代替的接触物来污染器具。

例如,某容器在生产中只接触了原液,原液的内毒素指标是非常低的,不需要清洗也能达到内毒素的标准,但是在实际生产中,由于该容器在使用完毕后并不是马上清洗,所以在存放过程中就会有内毒素产生。因此,在对其进行清洁效果测试前,除了要用原液来污染该容器外,还要用内毒素标准品污染容器,以确认是否能够有效清除容器上的内毒素。

在进行清洁验证前,需要将被清洗物品按照使用要求、工艺要求等进行“污染”,以确保验证的全面性、有效性。

目前,常用的接触物选择方法:(1)对从生产遗留下来的物品直接进行验证清洗;(2)进行人工污染,然后进行挑战性清洗测试。

3.3 确立取样方法

3.3.1 取水样

通常是在清洗程序最后一步注射水漂洗的排水阶段,通过清洗机管道取样口收集终淋水水样,并进行送检检验。此时取样水为整个清洗程序的最终“产物”,能够代表整个清洗后关键参数的水平,如内毒素、电导率、pH值等。

3.3.2 擦拭取样

擦拭取样选取较难清洗的物品、较难的部位作为擦拭取样点,擦拭取样样本送检检验。

擦拭取样需要进行回收率试验,以验证取样过程的回收率和重现性。

3.4 确认检测项目并建立清洁标准

药厂可根据自身对清洁标准的要求确认所要考察的项目,一般由容器具的实际接触物及所用清洗剂来确定,通常的考察项目有细菌内毒素、TOC、电导率、pH值以及微生物限度等。

3.4.1 电导率和pH值

电导率和pH检测的主要作用:(1)衡量清洗剂(如NaOH或其他可电离的化学试剂)残留情况;(2)衡量一些盐溶液(如一些配置的缓冲液)的残留情况。一般参考药典中的水质标准,电导率值设定其上限值在3~5μS/cm之间,pH值标准与最终漂洗工艺用水一致,如注射水pH值在5.0~7.0之间。

3.4.2 TOC残留

参考药典中相应的最终漂洗工艺用水质量标准,TOC<0.5mg/L。

3.4.3 化学残留限度

清洁验证的目的在于通过清洁将所有污染物减低至安全水平。依据药物的生物学活性最低日治疗剂量(m inimum treatment daily dosage,MTDD)确定残留物限度是制药企业普遍采用的方法。一般取MTDD的1/1 000作为残留物限度,1/1 000就称为安全系数。但实际上,企业可以根据自己的实际情况制定安全系数,通常的安全系数有1/10、1/15、1/100、1/1 000、1/10 000等。

3.4.4 细菌内毒素

若最终漂洗工艺用水为注射用水的话,注射用水细菌内毒素要求<0.25 EU/m L。

3.4.5 微生物限度

根据最终漂洗工艺用水的选择,注射用水的微生物限度≤10个/100m L;而纯化水的微生物限度则≤100个/m L。

3.5 代表性容器具及取样点的选取

3.5.1 选取代表性容器具

清洗机每次清洗的物品可能会很多,清洗的难易程度不同,一般不建议对每一个物品都取样检测,可选取有代表性的容器具进行取样检测。

代表性的容器具选取原则:(1)结构复杂的容器具,内部结构复杂、外表面结构复杂;(2)对产品质量影响较大的;(3)装载架上清洗效果比较差的,如管道最远端;(4)相同材质不同规格的容器具选取最大或最小的;(5)材质:接触相同污物的不锈钢表面和PP材质的容器具比较,PP材质更容易积累污物;(6)表面形态:镜面相比于其他表面状态更容易清洗,应选取表面粗糙度大者。

上述只是一些比较常见的选取标准,在实际操作中,要根据清洗架的装载方式和待清洗器具的特点来确立标准。

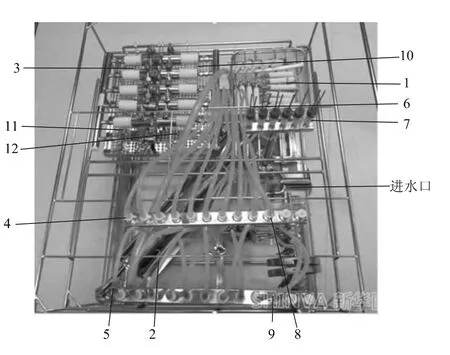

选取代表性容器实例如图4所示,当同类物品很多时,可选取离该清洗管路进水口的远端作为代表性器具,如硅胶管4、5、8、9,探针6、7,以及陶瓷泵1、3、10、11、12等,而不锈钢滤壳2结构复杂并且只有1个,所以一定要选它为代表性器具,但是取样点要选择其最难清洗的内部和出入口处。

图4 选取代表性容器实例

3.5.2 取样点及取样方式的选取

挑选可能不易清洁的角落、管路连接处及有歧管或岔管处、管径由小变大处(或特殊的由大变小处)、容易吸附残留物的部位(如内表面不光滑处等)进行擦拭取样。

设备预留的取样口取样最终淋洗水。

微生物限度样品使用经灭菌的玻璃试管和生理盐水存放,TOC样品使用TOC瓶和注射用水存放。

TOC和微生物限度检测均需准备空白对照,分别使用注射用水和生理盐水加入取样用的棉签,内毒素标准品也需要在配制完成后取样作为对照品。

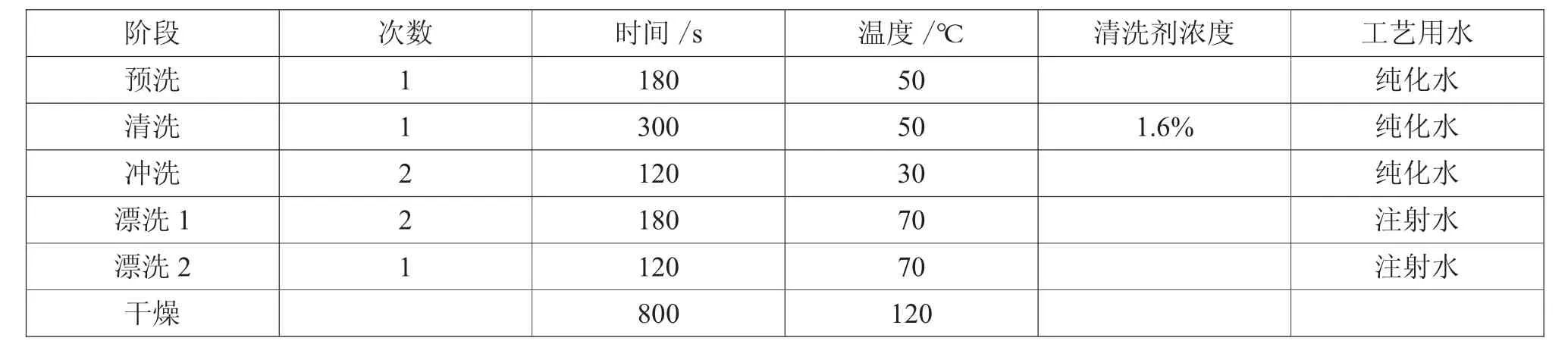

3.6 确立清洁方案

清洁方案(清洗工艺)即清洗机清洗物品的流程,验证之前预设置预洗、清洗、冲洗、漂洗以及干燥的时间和温度,根据最终的检测结果来确认这些参数是否合适。

通常不同的清洗物品可以做成不同的清洗配方,并根据清洗物品标记程序名称。同时,也要依据清洗物品和所接触残留物来确定清洗剂,一般常用0.1~0.5 mol/L的氢氧化钠溶液作为清洗剂,但最终还是要根据将要去除的残留物选择合适的清洗剂。选用原则:不腐蚀设备;安全、无危害性;经济实惠;对环境无冲击;无毒;有效去除微生物;本身非常容易去除且低泡;组成简单,成分确切,容易对清洗剂残留进行检测和验证。

注意:在终淋漂洗水中可能还有TOC的存在,因为TOC晚于导电离子物质被冲洗出来。因此,在确定清洗程序时,在电导率合格的基础上再添加一步工艺用水的清洗是有必要的。

目前,根据清洗机在药厂的实际验证情况和验证时间,通常通过预洗、清洗剂清洗、冲洗、漂洗2~3次就能够达到满意的清洗效果。

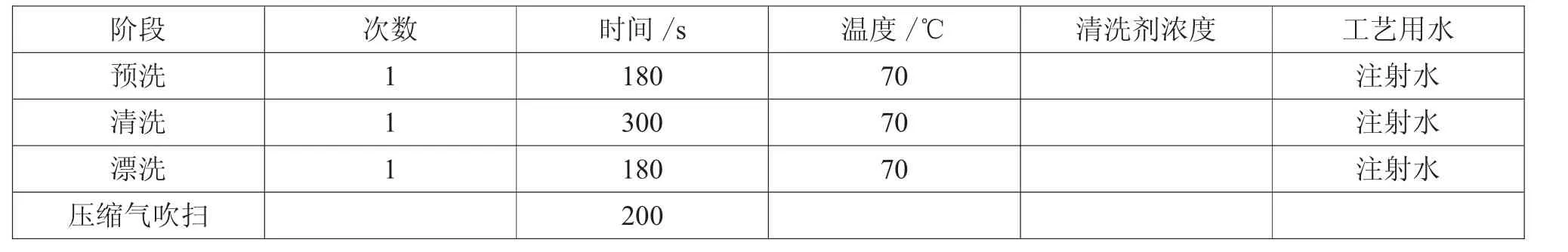

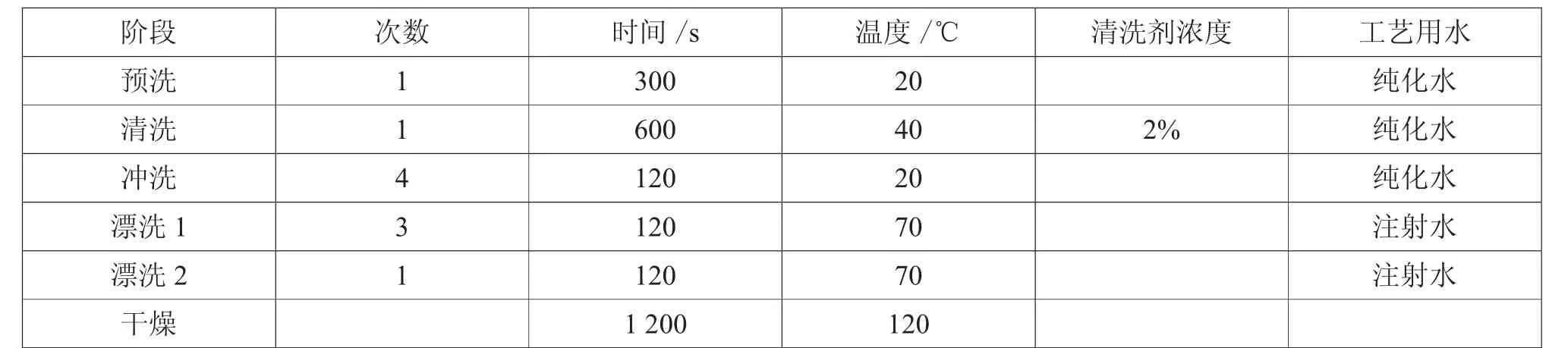

根据清洗机在药厂的使用情况,一般可分为:固体制剂用料斗、灌装器具、无菌原料药用铝桶、生物制品用PP桶等,其清洗参数分别如表1~表4所示。

表1 固体制剂用料斗的清洗参数

表2 灌装器具的清洗参数

表3 无菌原料药用铝桶的清洗参数

表4 生物制品用PP桶的清洗参数

3.7 实施方案并记录数据

确认一切人员与设备运行要素就绪后,开始实施方案。

根据确立的清洁方案设置清洗机的参数,将待试验的物品装载进清洗机后,启动清洗机开始清洗,并记录设备运行的相关数据(如温度、水压、电导率等)。在最后一遍漂洗时,需在设备取样口取水样。运行结束后,对物品取样送检。

若在检测结果中,有任意一项不符合所建立的清洁标准,应该重新设置参数(增加洗涤时间和温度)再次进行清洗并检测,直至所有的指标达到清洁标准,至此才确定清洁方案。

按照清洗验证的方案对清洗机进行清洁验证,连续进行3次。如果检查合格,说明本设备的清洗效果能达到清洁的要求,可以保证容器具的清洁及药品质量。

4 验证中遇到的问题

4.1 问题1

用核黄素给陶瓷泵做覆盖率测试时,喷洒上核黄素的陶瓷泵经清洗后在紫外线灯照射下,有明显的黄色荧光斑点,如图5所示。

图5 清洗后陶瓷泵内壁残留的核黄素斑点(紫外线灯照射)

4.1.1 解决思路

首先,确认该斑点是不是喷洒核黄素之前就已经存在;其次,确认该斑点是否是核黄素斑点;最终确认该斑点是如何形成的。

4.1.2 解决方法

(1)取同一批未喷洒核黄素的陶瓷泵,在紫外线灯照射下未发现斑点。

(2)核黄素特性微溶于水,易溶于碱。将带有斑点的陶瓷泵浸泡到碱液中,2 m in后取出,纯水冲洗,紫外线灯照射,发现斑点消失,判断该斑点为核黄素。

(3)反复喷洒清洗确认斑点的大小、形状和位置,发现多次测试斑点形态保持一致。大胆猜测陶瓷泵表面损坏,核黄素位于陶瓷泵内部。经过询问,该批陶瓷泵经过1次泡碱之后,未能及时冲洗出来。经相关查询,陶瓷泵陶瓷部分每次泡碱最好维持10 m in左右,时间太长则会造成陶瓷被腐蚀。斑点的形状其实就是陶瓷泵被残存碱液腐蚀的位置。

4.2 问题2

药厂对清洗灌装系统进行再验证时,按原生产工艺运行,多次漂洗取样,TOC检测不合格,并且所测得的TOC值不规则变化。

4.2.1 解决思路

首先,排除外界因素干扰;其次,改变清洗工艺进行测试;最后大胆假设由清洗物品造成不合格,并通过实验加以验证。

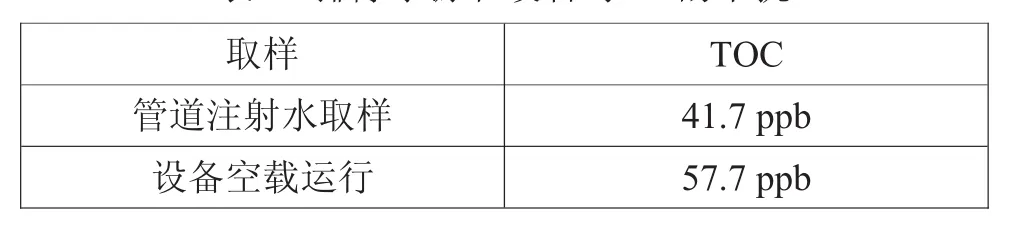

4.2.2 解决方法

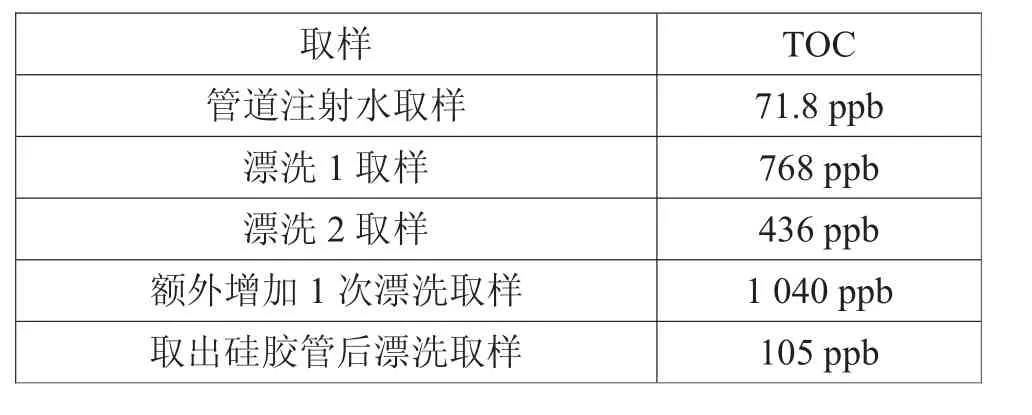

(1)排除水源和设备本身的干扰,取样测试TOC(表5)。多次取样所测得数据都符合要求。

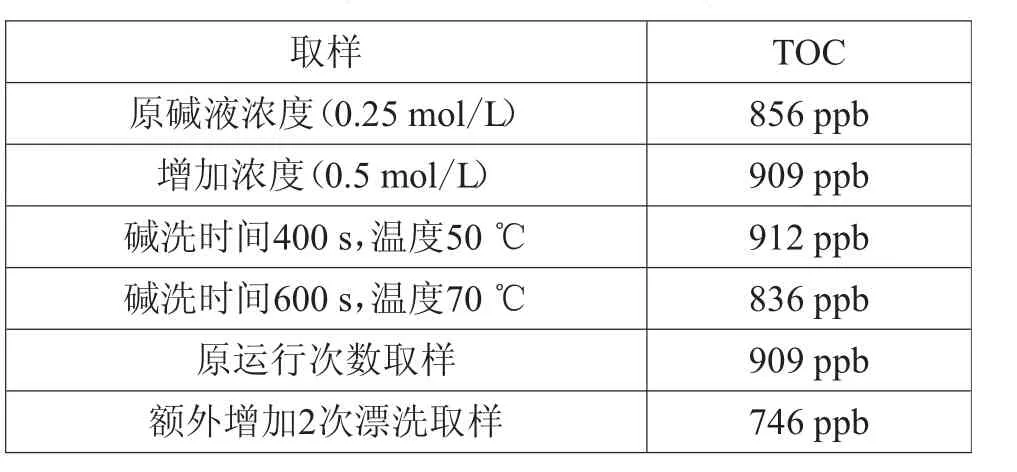

(2)改变清洗工艺,分别增加碱液浓度、碱洗时间、碱洗温度、冲洗次数,继续运行程序分别取样,测试TOC值(表6)。通过所得数据了解到工艺的改变,对TOC值变化影响不大。

表5 排除水源和设备对TOC的干扰

表6 改变清洗工艺后的TOC值

(3)通过灌装器具混合装载图(图6)可以看到,清洗物品共3种:灌装泵、过滤器外壳、硅胶管。相对于硅胶管来说,灌装泵和过滤器外壳清洗结果比较稳定。因此,大胆假设硅胶管这一因素导致TOC值不正常。去除硅胶管后的TOC值如表7所示。

图6 灌装器具混合装载

表7 去除硅胶管后的TOC值

通过所测数据可以看到,硅胶管取出后TOC值有明显变化。为了验证该结论,先后做了单独清洗硅胶管取样测试,TOC值又变得毫无规律,去掉硅胶管后清洗,TOC值随漂洗次数的增加逐渐减小。

4.3 问题3

清洗铝桶做核黄素覆盖率测试时,发生过铝桶折弯处里面清洗不干净的情况。铝桶装载如图7所示。

图7 铝桶装载

解决方法:铝桶折弯处内表面较粗糙、较难清洗,对清洗架做针对性设计,铝桶内部折弯处喷淋杆多开几个小孔做针对性清洗。

注意:铝桶外表面由于经过磨砂处理,喷上核黄素之后较难清洗(新桶清洗一定时间也可以清洗掉),因此,如果对铝桶内外表面都要进行覆盖率测试时,建议采用内毒素检测。

5 存放有效期验证

针对清洗后需要存放一段时间再使用的物品,要进行存放有效期的验证。

存放有效期验证:清洗结束后,对物品检测其微生物限度符合标准后,按药厂的存放标准存放在相应的环境下,并且每隔24 h在最难清洗的部位取样,且取样部位与上一次不可重叠,若剩余取样面积不够,可选用同种配件取样。当微生物测定结果接近微生物限度可接受标准时,保持清洁的时间即为存放的有效期,生产过程中的容器具清洁周期应不大于此时间。

6 完成清洁验证报告文件

清洁验证结束后,清洁效果符合要求,以验证报告文件形式对验证方案、验证数据、清洗参数、问题及原因分析、实验结论等内容进行总结并归档。

在验证中,必须严格按照所制定的标准进行检测,若有任意一项不符合,应当分析查找原因,重新制订验证文件,并按文件执行,直至验证结果合格,不得反复取样至结果合格,任何变更和验证中的关键数据都应有记录。对于已制定批准的方案,未经批准任何人不得修改。

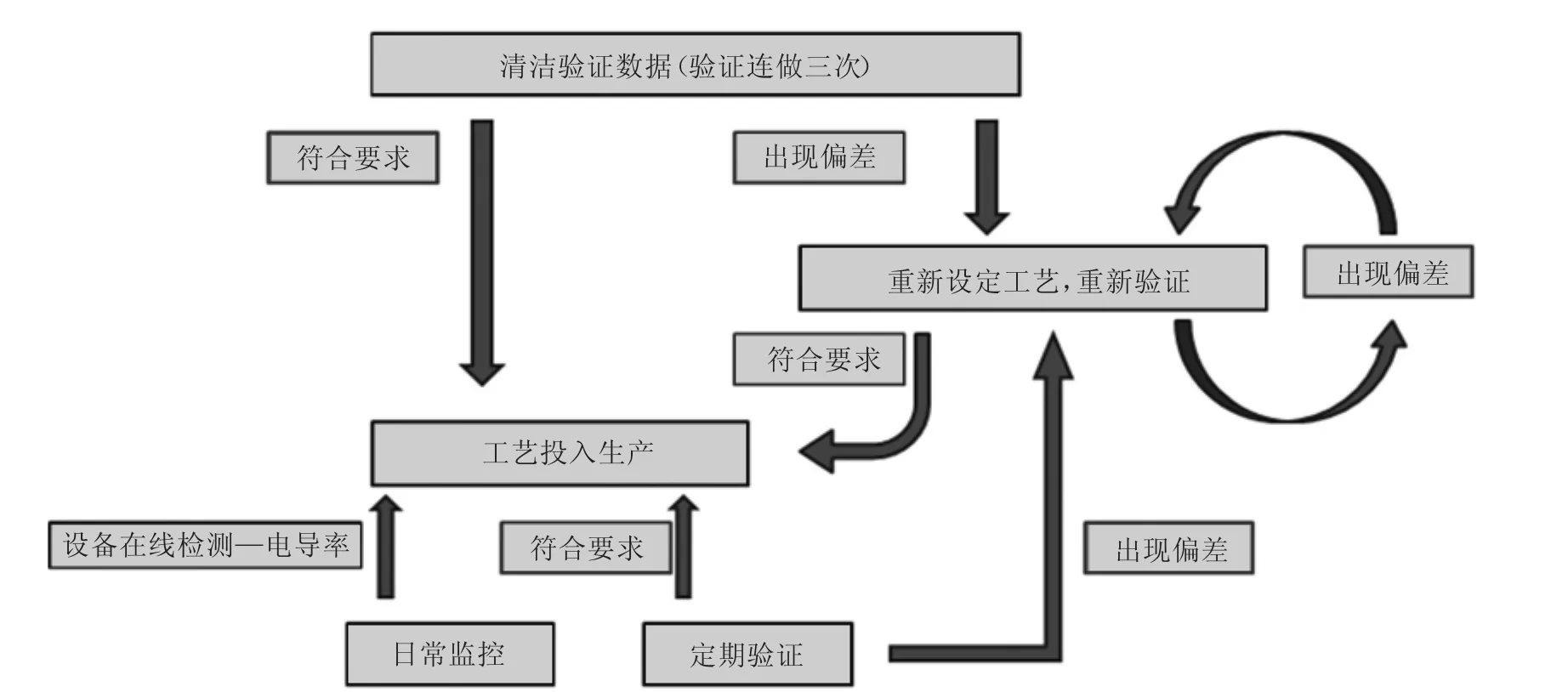

7 再验证

验证结束后,除了设备自带的在线检测进行日常清洗效果监控外,还应该定期进行清洁验证,以确保清洁效果的稳定性和有效性,如出现不合格项,应该重新进行清洁验证。

当改变清洁剂浓度或种类,或对清洁程序进行重大修改,或增加相对更难清洗的物品,或设备有重大变更时,这些情况下都要进行清洁的再验证。为保证清洗程序在实际工况中真正有效,应当增加回顾性验证,以实际生产运行的效果进一步考核清洁规程的科学性和合理性。

验证及再验证流程如图8所示。

图8 验证及再验证流程

8 结语

通过采用清洗机进行清洗,可以制订一套可以验证的清洁工艺,并且在验证结果符合要求后,以设定程序的方式投入生产中,通过程序可以有效保证清洁工艺的稳定性,极大推动了清洁过程和清洗工艺的可验证性、可记录性和可追溯性。但是,清洁过程是一个“多变”的过程,无法通过固定的几个参数,即单纯依靠清洗机的运行参数确保清洁效果达标,需要建立与清洗机使用相关的SOP,约束整个清洁物品的物流过程,并不定期对清洁效果进行抽检,定期对清洁效果进行检测,以降低清洁过程给药品生产带来的质量风险。

2015-07-21

韩庆福(1988—),男,山东人,工程师,研究方向:制药清洗机的电气设计、清洗验证。