液体聚丁二烯橡胶的脱挥工艺

杨绮波,殷 茜,张元寿,尹玲玲

(中国石油天然气股份有限公司 石油化工研究院,北京 100195)

溶液法液体聚丁二烯橡胶是以环己烷为溶剂,丁二烯为单体,丁基锂为引发剂,根据工艺要求按照一定的单体配比,采用活性负离子溶液聚合工艺,在无氧、无水及惰性气体的保护下得到的一类低相对分子质量聚合物。该类聚合物具有良好的耐化学、耐水、耐潮、耐热等机械性能[1],可广泛应用于涂料、交联助剂、电绝缘材料、黏合剂、成型材料等领域[2]。由于聚合所得溶液质量分数为10%左右,因此还需将溶液中大量的溶剂及未反应的单体等挥发性物质从液相变为气相,并在真空状态下将其脱除。脱挥设备划分为两类:非旋转式(静态)脱挥器和旋转式脱挥器。非旋转式脱挥器主要有闪蒸器、落条式脱挥器、落膜式脱挥器;旋转式脱挥器主要有薄膜蒸发器、单螺杆挤出机、多螺杆挤出机、圆盘脱挥器和捏合机。非旋转式脱挥器在脱挥区中依靠重力来输送聚合物,而旋转式脱挥器则依靠与聚合物熔体相接触的运动元件来输送聚合物[3]。脱挥工艺条件与成品中挥发分含量及原材料的性能有关,该过程的能耗占全工艺流程的60%~70%,其效率的高低直接影响成品的性能及优级品率,是聚合生产过程中的一个重要步骤。就脱挥工艺过程而言可分为闪蒸、气泡脱挥、扩散脱挥3种形式,根据聚合物溶液的性质及产品的不同要求可选择不同的脱挥工艺路线及设备,以满足不同阶段下挥发分逸出时所需的动力。

与传统的湿法凝聚相比,落条式脱挥不仅简化了后处理工艺过程,而且节省了设备的投资,从而降低了单位产品的成本,提高了企业的竞争力及经济效益。

1 实验部分

1.1 原料

丁二烯:聚合级,质量分数≥99.6%,总炔质量分数≤2.0×10-5,含水质量分数≤1.5×10-5,用前经0.5 nm分子筛干燥,兰州石化公司合成橡胶厂;环己烷:质量分数≥96.0%,w(St)≤6.0×10-5,w(Bd)≤1.0×10-5,含水质量分数≤1.0×10-5,自制回收,用前经0.5 nm分子筛干燥;引发剂n-BuLi:自制,外观为淡黄色的液体,浓度为0.3~1.2 mol/L;四氢呋喃(THF):分析纯,质量分数≥99.0%,相对分子质量为72.11,用前经0.5 nm分子筛干燥,北京化学试剂厂;其它原料均为市售化学品。

1.2 仪器设备

岛津17A气相色谱仪:GC-17A,日本岛津公司;卡尔费休库仑法水分测定仪:DL-39,瑞士梅特勒公司;红外分光光度计:PE-983G,美国Perkin Elmer公司;烘箱:DZF-6250,上海精宏实验设备有限公司。

1.3 试样制备

将15 L聚合釜在氩气保护下抽排、置换2~3次,将一定量的环己烷、丁二烯加入聚合釜中,消除系统杂质后,向聚合釜中加入计算量的引发剂,控制反应温度在30~50 ℃之间。待聚合反应完成后,将剩余量的环己烷、丁二烯加入配制釜中并消除系统杂质,通过计量泵以一定速率加入聚合釜中,维持反应温度不变。待反应完成后加入终止剂进行化学处理,最后送入胶液贮槽进行脱挥处理。

1.4 分析测试

(1) 丁二烯纯度及杂质含量的测定:采用岛津17A气相色谱仪测定。气体试样通过色谱柱,待测定的各组分被分离,经氢火焰检测器检测,用面积归一化法计算出各组分含量,外标法计算炔烃含量。

(2) 环己烷、回收环己烷纯度及杂质含量的测定:采用岛津17A色谱仪测定。试样通过色谱柱,待测定的各组分被分离,经氢火焰检测器检测,用面积归一化法计算环己烷纯度。

(3) 环己烷、丁二烯中微量水分的测定:采用卡尔费休库仑法水分测定仪按卡尔费休水分含量测定法测定。

(4) 丁基锂浓度的测定: 同时取相同体积的两份样品,其中一份在水解的情况下用标准HCl溶液滴定,可测得样品总碱量;另一份样品在无水、无氧的情况下加入1,2-二溴乙烷-乙醚混合液,反应后再水解,用标准HCl溶液滴定有机锂的水解产物,可测得游离碱量;总碱量与游离碱量的差即为有效锂的浓度。

(5) 转化率的测定:用称量法测出胶液中干胶含量,干胶占投料单体的质量分数即为转化率。

(6) 产品挥发分含量的测定:采用GB 6737—79,将所取胶液称重后放入烘箱,设定温度恒定1 h后取出并称重,根据干燥前后的质量之差,计算挥发分含量。

(7) 微观结构的测定:采用美国Perkin Elmer公司生产的PE-983G型红外分光光度计测定。本方法依据Lambert-Beer定律即不同结构在其特征谱带处有固定吸收系数,表达式为式(1)。

A=kcL

(1)

式中:A为吸光度;k为吸收系数;c为组分含量;L为膜厚度,mm。

将样品溶于溶剂环己烷、三氯甲烷中使之完全溶解,采用KBr晶片涂膜法制样并控制膜的厚度,在红外灯下挥发除去溶剂,进行红外光谱扫描。采用标准样品求得各谱带处的吸收系数,通过比值法计算去膜厚度L,即可求出不同结构组成的浓度,从而确定产品的微观结构。

2结果与讨论

2.1 工艺流程及简要说明

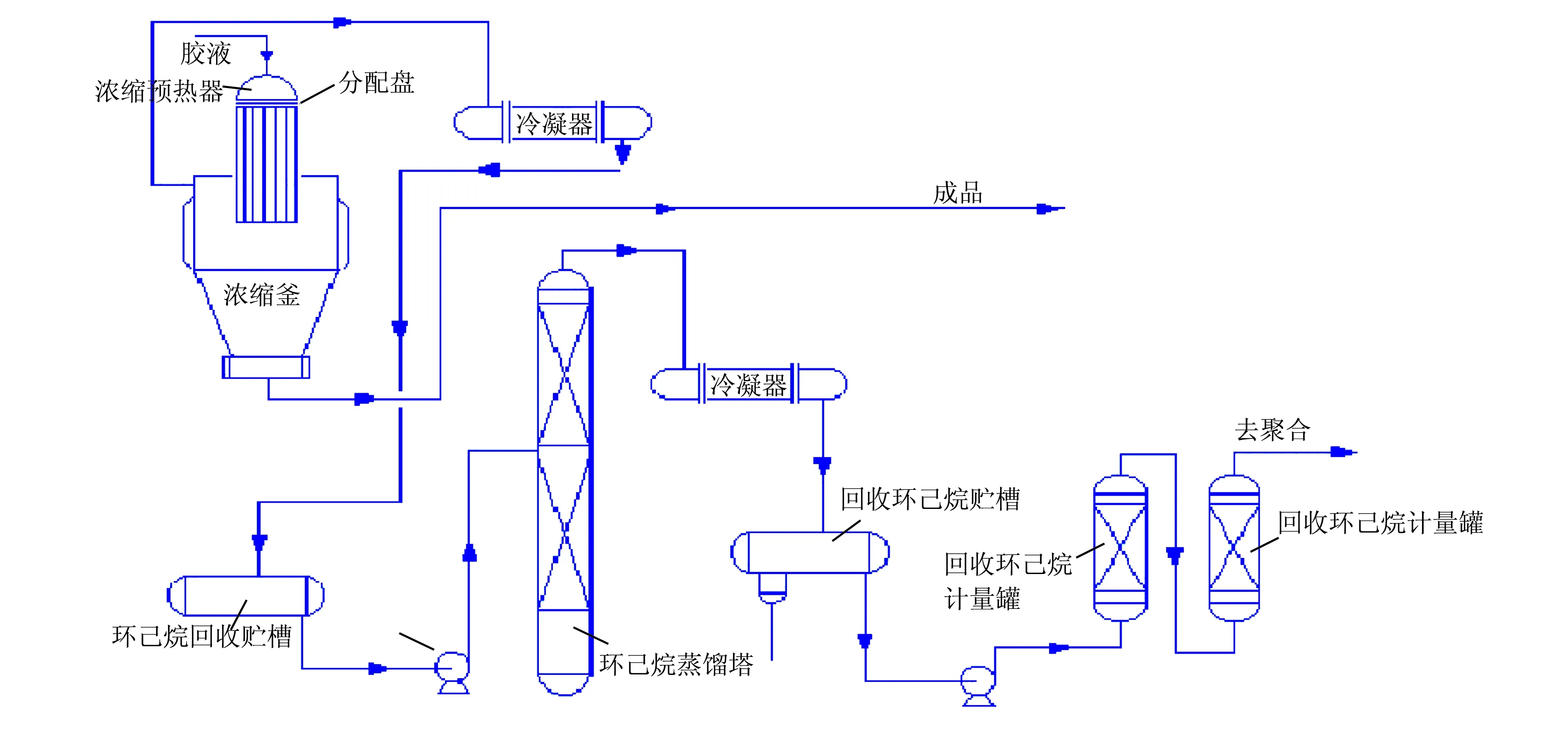

液体聚丁二烯脱挥工艺流程如图1所示。

图1 液体聚丁二烯脱挥工艺流程简图

将贮存于胶液槽中的聚丁二烯橡胶溶液水洗至中性后加热,加热后的聚合物溶液经胶液泵输送到预热器中,预热后的聚合物溶液经浓缩预热器顶部的分配盘分布后均匀进入列管中,借助其自身的重力聚合液沿列管向下流动并与热源逆向接触,充分进行热交换,脱除部分溶剂。初步浓缩后的聚合物溶液进入浓缩釜中,进一步浓缩至胶液质量分数大于25%后装桶并冷却。脱除的溶剂经冷凝器冷凝后进入计量槽,定期放入环己烷回收槽中。

2.2 聚合液脱挥工艺条件

聚合物溶液的脱挥以气泡脱挥和扩散脱挥为主,一般两个过程相继进行。气泡脱挥是非均相过程,明显受聚合物的黏弹性及其过饱和度影响;而扩散过程则是均相过程,脱挥效果由挥发分的扩散传质控制,提高脱挥温度与真空度是强化脱挥的有效手段。

由于聚丁二烯溶液属热敏性物质,为防止在高温下发生交联、降解,操作温度不宜太高。在脱挥过程中,当筒体内气相压力达到一定值时,采用瞬间减压闪蒸将挥发分脱除。同时在传热量一定的情况下能有效地利用换热面积,不仅可以防止局部过热,而且还可以降低设备的投资及能耗。

2.2.1 胶液浓度

若胶液浓度偏低,则大量的溶剂需要回收,造成公用工程不必要的浪费,生产效率低且产量少,胶液泵不吃料而且磨损严重;若胶液浓度偏高,则流动性差,物料在脱挥器内停留时间长、易挂胶,操作波动性大,最终影响成品的性能。因此将胶液质量分数控制在10.00%,既能够稳定操作又能够保证成品的性能。

2.2.2 进料速度

脱挥过程中聚合物溶液应保持一定的进料速度,以确保进出口的物料平衡和脱挥效果。由于设备的传热面积、需脱除的挥发分含量一定,当操作温度和压力处于相对稳定的状态下,单位传热面积越大脱挥效率越高。进料过快挥发分不能够彻底脱除,脱挥效率低,导致成品中挥发分偏高;进料速度偏小,聚合物溶液挂壁导致列管内结垢,而且热敏性物质易发生交联、降解,影响工艺过程的稳定操作和产品性能。综合以上因素,胶液泵的转速控制在5~20 Hz为宜。

2.2.3 预热温度

从聚合物溶液的流动性和设备的使用寿命、传热面积考虑,应将胶液贮槽中的聚合物溶液在预热器中预热到一定温度后再进入浓缩预热器、浓缩釜中。预热后的聚合物溶液以低于或接近操作压力下挥发分的沸点温度进入浓缩预热器。经顶部的分配盘后聚合物溶液借助其自身的重力和与管壁的亲润力呈膜状沿列管壁下流,不断地达到汽液相平衡,然后进入浓缩釜中。若预热温度偏低,不仅会增加浓缩釜脱挥的负荷,而且产生的大量气体造成操作的波动;若预热温度偏高,聚合物溶液闪蒸后发泡,使溶液中的液滴含量增加,造成汽液分离愈发困难,挥发分逸出时的动力减少。预热温度以150~190 ℃为宜。

2.2.4 浓缩釜的温度、压力

经二次预热后的聚合物溶液进入浓缩釜中脱除残留的挥发分,以气泡脱挥和扩散脱挥为主。在浓缩釜中挥发分含量较高时以气泡脱挥为主。由于汽液两相不断达到平衡,汽化的挥发分小气泡在自由表面下聚集成为大气泡,缓慢地移向自由表面并逸出,在真空状态下被脱除。随着脱挥的进行,挥发分含量不断下降,体系黏度逐渐变大,传质变得较为困难,此时以扩散脱挥为主。浓缩釜的温度为160~200 ℃,压力为0.08 MPa。

2.2.5 挥发分含量

大多数情况下,聚合物熔体表面的低蒸汽压产生了浓度梯度以驱使残余挥发分扩散。因此,热力学和相平衡决定了最终可达到的残余挥发分的理论含量,扩散途径决定了达到这个极限含量所需要的速率。残余挥发分的质量传递通常通过与聚合物熔体的对流或者混合得以实现。因此当脱挥进行到一定时间后,从取样口取胶液进行浓度分析,合格后将胶液装入大桶中。

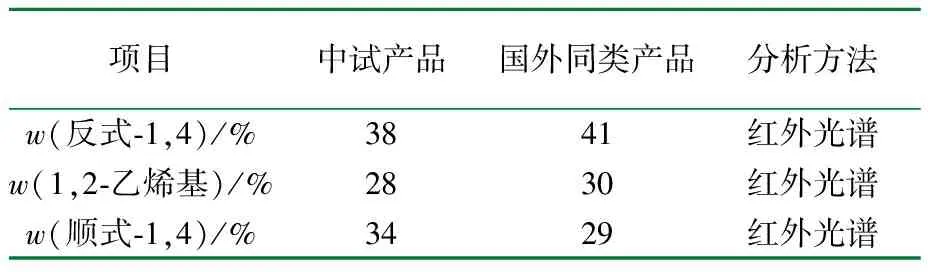

2.3 产品微观结构含量

液体聚丁二烯产品微观结构含量见表1。

表1 液体聚丁二烯产品微观结构含量

3 落条式脱挥器优点及缺点[3]

3.1 优点

(1) 制造成本较低。因为该装置中无转动部件,主要的制造工序是焊接而不是机械加工。

(2) 通过热交换设备输入热能,而不是机械能转换而来,降低了成本。

(3) 这种装置允许生产能力波动,对连续工艺过程非常实用。

(4) 操作简便,几乎没有动密封,不会泄露。操作问题易于判断和纠正,可通过玻璃视镜直接观察脱挥器中的操作情况。

(5) 非常适合处理剪切敏感性的聚合物。

(6) 特别适用于自由沸腾控制的脱挥过程。

3.2 缺点

(1) 物料平均停留时间较长,停留时间分布宽。不适用于热力学不稳定的聚合物及最高操作温度较低的情况,但是通过合理设计可使这些影响变小。

(2) 因为物料流动主要靠重力,所以处理高黏度熔体时受到很大限制。

(3) 最终残留挥发分含量较高。

(4) 因设备中无转动部件,添加剂很难混合均匀。

(5) 没有转动部件,气泡的分离效率低。

(6) 因设备无“自清洁”能力,落条式脱挥器不适合处理易交联或易形成不溶性的黏性聚合物。

4 结 论

(1) 胶液质量分数控制在10.00%左右才能够确保聚合物脱挥的稳定操作。

(2) 脱挥过程中胶液泵的转速控制在5~20 Hz以确保稳定的进料速度,预热温度为150~190 ℃、浓缩釜温度为160~200 ℃、压力为0.08 MPa较为适宜。

(3) 采用落条式脱挥工艺通过长周期运转表明:工艺流程设计合理、操作平稳易于控制、所选设备完全满足工艺要求,所得产品性能与国外同类产品基本相当。

参 考 文 献:

[1] 罗延龄.端官能团液体橡胶合成及应用研究进展[J].弹性体,1998,8(2):48-56.

[2] 王维.液体聚丁二烯在橡胶加工、树脂、电力及电力工业中的应用[J].弹性体,2000,10(1):30-34.

[3] RAMON J ALBALAK.聚合物脱挥[M].赵旭涛,龚光碧,谷育生,译.北京:化学工业出版社,2005.