氯乙烯尾凝2种工艺的差异分析

赵 峰,刘江飞

(内蒙古乌海化工有限公司,内蒙古 乌海016034)

在氯乙烯精馏过程中,为了达到对氯乙烯的液化、分离从而制得高纯度氯乙烯单体的目的,必须将压缩后的氯乙烯预以充分地的冷凝、液化。进料尾凝器作为该环节一个重要的设备,在深度冷凝过程中起着十分重要的作用,通常生产中进料尾凝器由2 台或2 组并联组成,并且切换使用,因其在使用一段时间后列管结冰而出现堵塞现象,从而使冷凝效果下降,这不仅对氯乙烯冷凝造成影响,还会对精馏系统的工艺控制尤其是压力造成波动。同时,为了便于切换、化冰,2 台尾凝器之间设置的阀门较多,不仅切换比较麻烦,在实际生产甚至出现两三天就得进行一次切换,不仅工作量大,而且因化冰不好会造成恶性循环而影响整个装置的负荷。从现有工艺形式看,实际生产中存在着尾气与冷凝下液顺向流动与逆向流动2 种工艺,这通常不被人们所重视,事实上,由于进料尾凝器的特殊性,这2 种工艺对实际使用情况的影响存在着明显的区别,在此通过比较分析这2 种工艺的优缺点,从而有利于结合生产实际对其改进和优化。

1 气液逆流

1.1 进料尾凝器气液逆流分离工艺

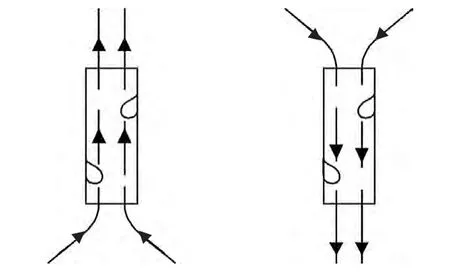

进料尾凝器气液逆流工艺流程示意见图1。

图1 进料尾凝器气液逆流分离流程示意图

1.2 气液逆流工艺流程

当需要对1#尾气冷凝器化冰时,物料的走向是来自进料冷凝器的氯乙烯气体先通过阀门1 进入1#尾凝器,在其中气相自下向上流动,再经阀门3、阀门4、阀门6 进入2#尾凝器的下部,在2#尾凝器中冷凝下的液体氯乙烯自上而下依靠自身重力作用进入分水器。最终不凝气体通过阀门9 去尾气回收。此工艺中1#尾凝器停止通入-35 ℃盐水而依靠物料化冰(因物料的温度大于0 ℃,故无论何时,1#尾凝器时刻处于化冰状态)。当需要对2#尾凝器化冰时,物料走向是来自全凝器的气体先通过阀门2、阀门6 进入2#尾凝器,再经阀门5 进入1#尾凝器的下部,在1#尾凝器中冷凝下的液体氯乙烯自上而下依靠自身重力作用进入分水器,气相通过阀门3、阀门8 去尾气回收。同样此工艺中2#尾凝器停止通入-35 ℃盐水而依靠物料化冰。

1.3 气液逆流工艺的冷凝效果情况

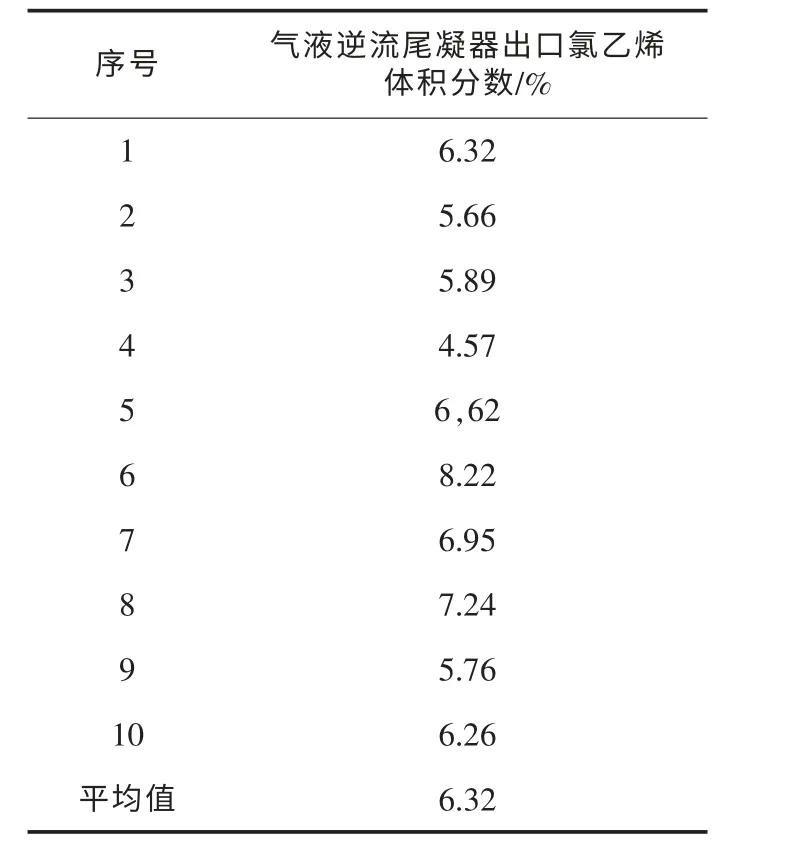

对气液逆流工艺的尾凝器出口取样分析结果汇总见表1。

表1 气液逆流工艺尾凝器出口取样分析

从表1 可以看,该工艺下正常生产时尾凝器出口取样氯乙烯含量最大值为8.22%,最小值为4.57%,平均值为6.32%,符合工艺控制指标的要求。

1.4 气液逆流工艺的尾凝器使用情况

从实际生产看,该工艺正常情况下处理后的氯乙烯含量为6.32%,经过对连续6 个月的使用情况统计,尾凝器的平均切换周期为4 天左右,而且每次切换完之后从操作情况看前2 个班冷凝效果较好,其后逐渐变差,从而造成回收装置的负荷相对增大。从回收吸附塔的运行情况看,每次吸附、解吸周期曲线也会出现相应的变化。

2 气液顺流

2.1 进料尾凝器气液顺流分离工艺

进料尾凝器气液顺流流程示意图见图2。

图2 进料尾凝器气液顺流分离流程示意图

2.2 气液顺流工艺流程

当1#尾凝器需要化冰时,物料自进料冷凝器通过阀门1、阀门2 自1#尾凝器的上部进入,再经阀门8、阀门9 从2#尾凝器的上部进入,在此冷凝下来的液体氯乙烯去分水器,不凝气体通过阀门5、阀门6 去尾气回收。 其中1#冷凝器的-35 ℃水阀关闭,使其处于利用物料化冰状态,而2#尾凝器处于冷凝状态。当对2#尾凝器需要化冰时,则物料自阀门4 进入2#尾凝器,再经阀门5、阀门3 进入1#尾凝器,在此冷凝下来的的液体氯乙烯自阀门7 去分水器,不凝气体通过阀门8、阀门10 去尾气回收装置。

2.3 气液顺流工艺的冷凝效果情况

对气液顺流工艺尾凝器出口取样分析结果汇总见表2。

表2 气液顺流工艺尾凝器出口取样分析

从表2 可以看,该工艺下正常生产时尾凝器出口取样氯乙烯含量最大值为8.05%,最小值为5.15%,平均值为6.47%,整体结果比逆流略高一点。

2.4 气液顺流工艺尾凝器使用情况

从实际生产看,该工艺正常情况下处理后的氯乙烯含量为6.47%,经过对连续6 个月的使用情况统计,尾凝器的平均切换周期为7.5 天,而且每次切换完之后从操作情况看前连续近1 个星期的冷凝效果均较好,最长时可达到13 天左右。从尾气回收吸附塔的运行情况看,其运行曲线与逆流方式基本相当。

3 2 种不同工艺的优缺点比较

3.1 2 种工艺的冷凝效果分析

2 种工艺下气相及液相在列管内的状态见图3。

图3 气相及液相在列管内的示意图

从冷凝后的取样分析来看,这2 种工艺中气-液逆流分离方式平均样为6.32%,气-液顺流分离方式平均值为6.47%,前者冷凝效果略优于后者,但都达到了工艺指标的要求。因此从冷凝效果来说,这2 种工艺区别不大,均可在实际生产中使用。

当然控制尾凝器出口VC 还与其他因素有关,诸如保证压缩机前冷却器脱水效果,从而降低物料中的水含量;提高合成转化的原料气纯度及控制好乙炔的转化率;在调整负荷过程中压缩岗位缓慢调整,避免因流量的大幅度波动导致尾排装置的负荷增大,同时,尾气冷凝器应定期切换化冰,保证运行冷凝器的有效换热效果[1]。

从冷凝过程分析,当采用逆流方式冷却分离时,气相从下而上的过程中,因其中的氯乙烯不断地被冷却分离的结果,其氯乙烯含量呈下降的趋势,因而出口气体中的氯乙烯含量相对低些。

而当采用顺流方式冷却分离时,因同方向的液体氯乙烯的作用,气相自上而下氯乙烯的饱和分压变化要小些,因而出口气体中氯乙烯含量相对要高些。

3.2 2 种工艺的尾凝器使用情况分析

从实际使用情况看,气-液逆流平均使用天数为4 天左右,而气-液顺流则可达到7.5 天左右,高于逆流方式的使用周期。

气-液逆流之所以使用时间短,从图3 可以看出,主要是冷凝下来的液体一方面在依靠自身重力下降的过程中,会受到上升的不凝气体的阻力,加之自身含水受其表面张力的作用,其下降的阻力会相应增大,因而下降速度较慢;另一方面由于尾凝器是深度冷凝,实际温度在-10~-15 ℃,此时由于气相水蒸气的分压较小,冷凝后液体中的含水量处于较高数值。因此,容易造成结冰而使其使用周期大幅缩短,同时当对其化冰时,表面化掉的液珠下降速度同样减慢,因而物料化冰的时间也更长。而当采取气-液顺流分离方式,冷凝液下降除自身重力作用外,还会受到不凝气体的推力,因而下降速度较快,相应地在其列管壁上结冰的速度会大幅度的降低,因而使用周期较长,当对其化冰时同样表面液珠脱离速度快,因而化冰也快。

4 结语

通过实际检测及现象分析可以看出:

(1)尾凝器气-液逆流与气液顺流的方式冷凝后均可满足工艺的要求;

(2)从实际使用周期及结冰机理,采用气液顺流要明显优于气液逆流。其最大的优点是不仅使用周期长,而且相同条件下化冰时间短,因而切换后的设备化冰彻底。

尾凝器结冰、化冰一直困扰着从业人员,除此之外还有企业采取卧式尾凝器,因其易结冰,而且化冰更困难,实际生产中只有刻意提高尾凝器温度(比卧式要高出10 ℃左右),依靠尾气回收处理的办法,其极不经济,而且会使装置的能力大幅度下降。因此,结合生产实际情况,选择合适的工艺或改进方案才是解决这一问题的关键所在。

[1]陈海印,朱桂香,赵鹏涛。氯乙烯精馏尾气冷凝工艺的改进[J]。聚氯乙烯,2009(12):12-13