基于现场总线的锻造自动化生产线控制系统

文/赵帅,刘作乐,薛洪志,卓伟,宋凯·中国重汽集团公司济南铸锻中心

基于现场总线的锻造自动化生产线控制系统

文/赵帅,刘作乐,薛洪志,卓伟,宋凯·中国重汽集团公司济南铸锻中心

传统的锻造生产线多为人工手动操作方式,不仅工人的劳动强度大、工况恶劣,而且也很难提高生产线的生产效率和产品质量的稳定性;同时生产线设备靠单一PLC控制,缺乏良好的人机界面,信息反馈及故障诊断较为复杂。本文以我公司MP8000自动化热模锻压力机生产线为例,介绍了基于PROFIBUS现场总线技术的自动化锻造生产线的控制系统及其组成结构。

生产线介绍

该生产线主要生产各类重卡转向节、四缸曲轴,每件生产时间为25s,年生产锻件45万件,生产线布局如图1所示。该生产线的主要设备组成有:一台3400kW的感应加热炉、两台10MN闭式双点压力机、1台MP8000热模锻压力机、8台KUKA机器人和一条控温冷却线。该生产线的工艺流程为:感应加热→制坯(两道)→预锻→终锻→切边校正→控温冷却→锻件输出。

图1 生产线布局图

控制系统组成

生产线采用西门子现场总线技术,由工控机、安全型主控PLC、子系统PLC、通信模块组成。总线控制系统结构为两层,上层为以太网控制,下层采用PROFIBUS-DP总线控制。通过高速工业以太网路由器、PLC与总线工控机、触摸屏进行信息共享和人机交互,保证大数据的高速无时滞传输。现场设备层采用PROFIBUS-DP进行实时数据通信。通过DP耦合器,各设备控制系统PLC完成与主控PLC的接口通信。

控制策略

主控系统的主要作用是协调、控制、判断各控制子单元的逻辑顺序,保证生产线稳定、安全、高效运行。根据工艺要求,把生产线分成5个控制单元。1条自动化感应加热线和输送料系统组成的加热单元;1台10MN压力机和2台机器人组成的预制坯单元;MP8000压力机、4台机器人和喷淋系统组成的锻打喷淋润滑单元;1台10MN压力机和2台机器人组成的切边校正单元;切毛边和锻件输送装置组成的输送下转单元。

系统采用分区域控制方式完成整条生产线的控制。主控通过与子单元的接口信号通信,通过PLC程序的逻辑分析,完成对感应加热炉、机器人、压力机、输送系统的协调控制,实现生产线的启动、监控、协调、故障诊断、停止等功能。当某单元发生故障时,其他单元在主控的控制下自动采取相应处置措施(甩料/等待/回位/停止等),当故障解除时生产线继续恢复生产。控制方式有全线自动、区域自动、手动控制。自动方式下,系统通过PLC预设的自动化程序对生产线进行控制;区域自动是指某选定区域单独自动运行,主要用于产品调试或生产线区域联调。手动方式为人工操作设备与机器人,主要用于新产品调试、测试等。

各设备急停开关、安全门信号通过硬线连接到主控故障安全型PLC S7-319F的I/O模块,同时通过看门狗程序,实时监控主站与子站之间的通信,最大程度地保证工人的人身和设备的安全。

硬件组态

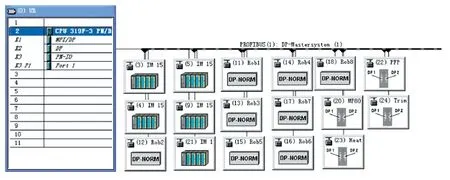

PROFIBUS-DP现场层主站采用西门子S7-319F故障安全型CPU为主控制器,控制整条生产线,并与子站通信。从站有CP5614卡、IM153-2、DP-DP耦合器,PROFIBUS硬件组态如图2所示。工业以太网由西门子工控机、主控PLC、触摸屏面板、工业交换机等组成。

软件系统

图2 PROFIBUS网络硬件组态

软件系统由组态编程软件和监控软件共同组成,系统PLC采用西门子step7 5.4完成硬件组态、参数设置、软件编程、监控调试等,step7 5.4界面友好,组态编程方便,在线调试直观、便捷,有梯形图(LAD)、语句表(STL)和功能图(FBD)三种编程形式可随意切换和组合使用。工控机监控组态软件采用西门子WinCC7.0,WinCC7.0包括图形设计器、报警、报告、记录、脚本、用户管理、控制中心等功能,它集控制技术、人机界面技术、图形技术、数据库技术、网络技术于一身,系统含有实时数据、历史数据报表,实时、历史曲线,报表查询等控件,为工程技术人员提供一个较好的二次开发平台。

监控与故障诊断系统

监控与诊断系统主要由以太网交换机、工控机和主控系统PLC组成,工控机负责生产信息的管理和生产线的控制,是监控诊断系统的中枢,主要完成以下几个功能。

⑴生产监视功能。生产监视功能通过组态软件完成对现场设备的运行状态的实时显示,以及控制系统中参数的显示,以图形化的形式反映生产线状态,帮助操作人员及时掌握生产线的信息。监视系统分为系统全局监视、单一设备监视和参数趋势分析功能。

⑵生产数据采集及记录功能。工控机将生产现场相关数据进行采集,并将数据存储到数据库,供技术人员进行统计分析时使用。

⑶生产线的配方选择功能。生产线配方选择功能实现设备控制功能、产品配方功能选择。

⑷生产线报警诊断处理功能。诊断系统提供丰富的报警诊断功能,用于处理、显示生产线的报警信息,具体组成为报警显示、报警处理、报警分级和报警归档等。

⑸显示和打印功能。监控诊断系统提供丰富的统计报表功能,可以将参数记录生成数据报表,报警记录生成报警记录报表等,并可以进行报表的查看和打印操作。

⑹权限功能。监控系统提供操作权限来保证系统安全,分为操作员和系统管理员。系统管理员是指在对监控系统进行软件维护、故障维修等管理时的权限分级,该级别的用户及权限设置通过组态软件来实现。操作员是指监控系统在运行状态下的用户操作权限分级,可根据用户需求设置不同的操作级别,当系统运行时,用户需输入正确的用户信息,才能被允许进入监控系统,并可以提供相应的权限操作。

结束语

该控制系统在体系架构、网络组成、软硬件配置和功能实现上采用综合自动化监控技术进行方案细化设计和系统配置,充分考虑系统的扩充、扩展、信息共享和技术先进性,完全满足了MP8000锻造生产线的生产需求和未来扩充的需要;在保证控制系统技术先进性的基础上对系统的可靠性、稳定性、安全性、可维护性和人机交互友好性进行了充分优化,满足了锻造生产线在温度、湿度、灰尘、防水、抗振、抗干扰和电磁兼容性等方面的要求。该自动化生产线相比传统生产线大大提高了产品的生产效率和质量稳定性。