冲击振动压路机冲击机构的仿真研究*

朱命怡

(河南机电高等专科学校汽车工程系,河南新乡453000)

冲击振动压路机冲击机构的仿真研究*

朱命怡

(河南机电高等专科学校汽车工程系,河南新乡453000)

利用ADAMS仿真软件建立冲击振动复合压路机的虚拟样机;对其冲击机构进行运动特性的研究分析,得到导轨盘豁口大小与行驶速度之间关系曲线;利用仿真结果,优化改进工作滚轮的结构,并验证改进后的机构提高了冲击效率。

ADAMS;虚拟样机;冲击振动;压路机

0 引言

虚拟样机就是利用软件建立机械的实体模型或力学模型,通过模型的分析,评估机械结构的性能,为物理样机的设计、制造提供合理的参数。

ADAMS仿真软件能够创建参数化的模型,通过对模型进行运动学、动力学分析,得到模型部件的位移、速度、加速度和反作用力曲线,从而预测模型的运动范围、峰值载荷以及有限元的输入载荷等各种性能指标。

1 冲击振动复合压实技术

图1为冲击振动复合压实的原理图。此种设备具有以下几个特点:

(1)对地面的冲击和振动作用是连续进行的;

(2)把圆形工作滚轮分成几个相同的空间,冲击机构布置于其中,保证了在行驶过程中,工作滚轮不会失衡。

相比现有的压实机械,冲击振动复合压路机有着很多的技术优势,为了更好地研究冲击振动复合压实技术,课题组研制了冲击振动复合压实机械的物理样机,物理样机主要由冲击机构、振动偏心轮、工作滚轮、导轨盘以及上车身等五部分组成。液压马达驱动工作滚轮,冲击机构从高处落下,冲击滚轮,形成冲击做功;振动偏心轮旋转,对地面进行振动压实;压路机利用本身的自重对路面有碾压作用,从而实现了冲击、振动和静压的复合压实效果。

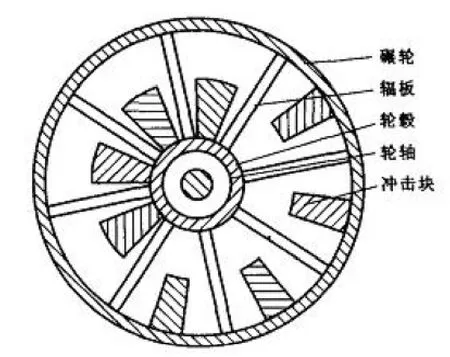

图1 冲击振动复合压实原理图

2 冲击机构的状态分析

2.1 冲击机构的工作过程

冲击机构在工作滚轮中的位置排列如图2所示,冲击机构的工作过程分为4个阶段:

(1)在导轨盘的外轨道上运动

冲击机构在驱动机构的驱使下,由轨道的最低端上升到最高端,储蓄冲击能量。

(2)第1次冲击

当运行到轨道的最高处时,遇到轨道的豁口,冲击机构在重力作用下,冲击工作滚轮的内圈做功。

图2 冲击机构在工作滚轮中的位置

(3)在工作滚轮前进的过程中,冲击机构高度下降阶段

在完成第1次冲击后,在工作滚轮的驱使下,到轨道的最低点。

(4)第2次冲击

当运动到导轨的最低处时,遇到轨道的豁口,冲击滚轮的外圈,进行第2次的冲击做功。

2.2 冲击能量的分析

冲击机构在冲击做功中的高度落差分别为H1=82.1mm,H2=55.1mm,冲击块的质量约为15.01kg。

(1)冲击能量理论值计算

冲击机构是有水平初速度的落体运动,利用重力做功,冲击能量的理论值为:

第1次冲击:mg H1=12.053(J);第2次冲击:mg H2=8.084(J)

(2)冲击速度计算

若考虑各种摩擦,冲击机构冲击瞬间的速度为:

(3)冲击力的计算。

冲击块和滚轮都为钢质的,设冲击时间为t=0.02S,则冲击力如下:

3 仿真模型建立和验证

3.1 仿真模型的建立

将利用三维软件建立各部件的三维模型,并进行装配,然后导入ADAMS软件中,并定义各个部件的质量属性,添加相应的约束关系,即可完成仿真模型的建立。

3.2 模型的仿真验证

这里我们只验证样机的冲击机构,包括冲击机构的运动轨迹,冲击速度,冲击能量等,振动机构暂不做分析研究。

(1)模型的完善

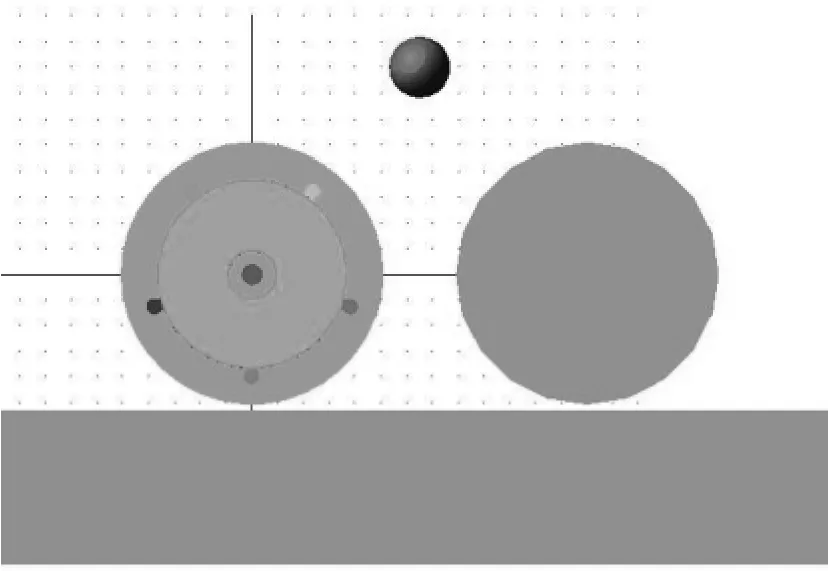

为了仿真的方便,添加另外一个压实轮、上车身(用质量球来代替)以及用于行走的地面,如图3所示。

图3 完善后的样机模型

(2)模型验证

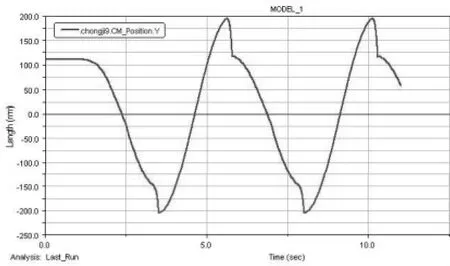

模型仿真的假设条件:行驶的速度为1.281km/h,仿真时间为11s,图4、5、6是一个冲击机构的运动仿真情况。

图4 垂直方向运动轨迹

图5 垂直方向的速度

图6 运动能量

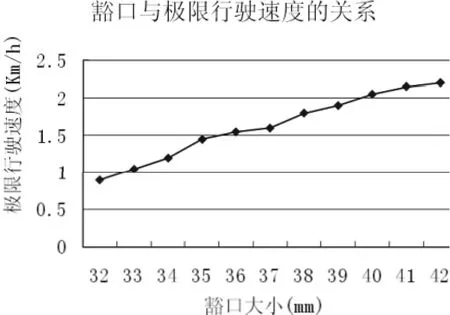

图7 豁口大小和极限行驶速度的曲线

从图4-图6我们可以看出:冲击块的运动轨迹、速度以及冲击能量与理论值相近,我们所建立的仿真模型是合理的,可以用于仿真实验。

4 冲击机构仿真分析

4.1 行驶速度和导轨盘豁口大小的仿真

利用样机进行试验时,冲击机构有时会被卡死。我们对冲击机构进行分析:冲击机构在下落的过程是一个有水平初速度的落体运动,如果行驶速度过大,在冲击机构还没有落下来的时候,冲击机构的支撑导动杆已经通过豁口,不能冲击做功或刚好被卡在导轨盘豁口之间,造成卡死现象。为了解决这个问题,我们需要研究导轨盘豁口大小和滚轮极限行驶速度的关系。课题组为此建立了导轨盘豁口宽度为31-42mm的系列模型进行仿真实验。通过对上述不同豁口的仿真过程的记录,得到如图7的理论曲线,为下一步物理样机的设计制造提供了理论参考。

4.2 现有导轨盘的结构改进

从图6中可以看到,第1和第4峰值处有能量损失,这两个峰值发生在冲击机构由内滚轮滑到内轨道的时刻,损失的能量没有用于冲击。

(1)改进方案设计

设计改进方案:①去掉导轨盘的外缘,以便减少冲击机构支撑滚动导杆与外缘的接触;② 减少内轨道的半径。现有内轨道的半径为161mm,改进后的半径为145mm,提高冲击行程16mm,从而提高了冲击能量。

(2)仿真结果的比较

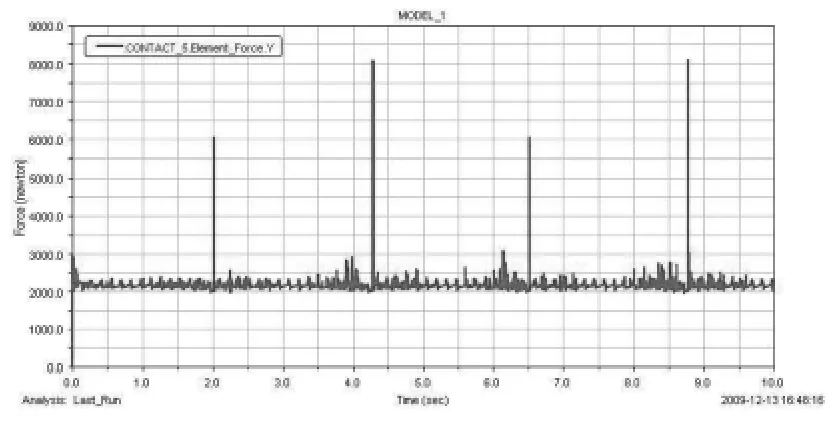

①对地面压力比较,结果见图8和图9:

图8 机构改变前

图9 结构改变后

从两图中的第1和第3峰值可以看出:改进后的压力有所提高。

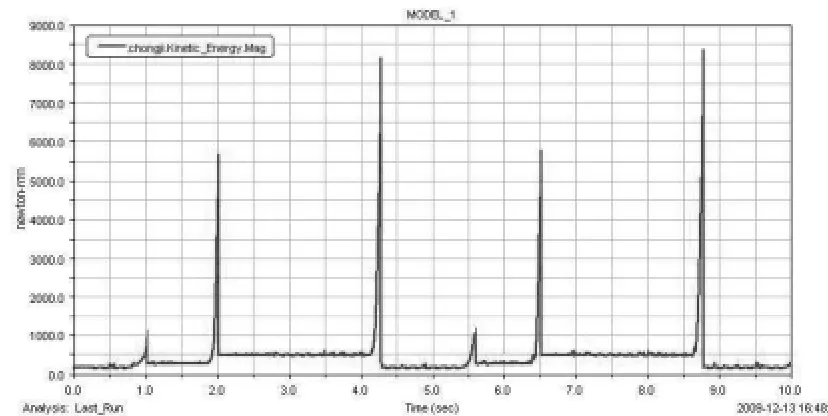

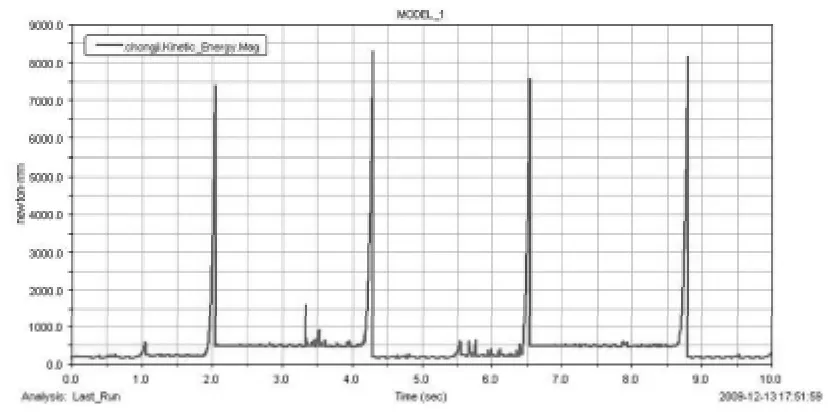

②运动能量比较,结果见图10和图11:

图10 结构改变前

图11 结构改变后

从两图中的第1和第3峰值可以看出:改进后的运动能量大于改进前的。

③ 冲击块质心竖直方向的运动轨迹比较,结果见图12和图13:

图12 结构改变前

图13 结构改变后

从两图的对比分析中可以看出:滚轮内半径减少,冲击机构的质心在轨道下半部分的竖直方向的冲击高度变大,这也是地面接触力和冲击块运动能量得到提高的根本原因。

5 结束语

利用ADAMS仿真软件建立冲击振动复合压路机的虚拟样机;利用虚拟样机研究了导轨盘豁口大小与极限行驶速度关系,并得到两者的理论曲线,为下一步物理样机的设计制造提供了参考;通过改进导轨盘的结构,提高了冲击效果。

目前,我们仅仅研究了冲击机构的工作过程,接下来还要研究振动机构和冲击机构同时工作时的状况;另外,为进一步研究冲击振动复合压实技术,需要改进物理样机的结构。

(责任编辑 吕春红)

[1]李俊娜,赵喜荣,赵智峰.虚拟样机技术及其实践[J].煤矿机械,2005,(10):68-70.

[2]山玉波,等.基于Pro/E/ADAMS/ANSYS的虚拟设计[J].煤矿机械,2010,31(11):229-231.

[3]郑荣建.ADAMS——虚拟样机入门与提高[M].北京:北京机械工业出版社,2005.

[4]杨人凤.冲击、振动复合振动压路机[P].中国:02224615,2002-02.

[5]孙祖望,等.冲击压路碾[P].中国:98112950.1,1998.11.

[6]李继光,蔡子亮.冲击压实机冲击力及冲击能量的计算[J].许昌学院学报,2004,23(5):25-27.

Simulation Study of Vibratory Impact Mechanism of Shock

ZHU Ming-yi

(Henan Mechanical and Electrical Engineering College,Xinxiang 453000,China)

Establish virtual prototype of shock and vibration composite roller using ADAMS simulation software;Through the study of the movement characteristics of impact mechanism analysis,we get the guide plate opening size and the relation curve between speed;Using the simulation results,optimizing the structure improvement of working roller,and validate the improved mechanism improves the impact efficiency

ADAMS;virtual prototype;impact vibration;roller

U415.52

A

1008-2093(2015)01-0001-04

2014-10-25

朱命怡(1967-),男,河南新乡人,教授,硕士,主要从事汽车零部件制造与汽车检测技术研究。