冷轧精整线带钢卷筒折印分析及对策

李良洪 徐 攀 余 浩 邢明银 李 浩

(1:武钢研究院 湖北武汉430080; 2:武钢股份硅钢事业部 湖北武汉430080)

冷轧精整线带钢卷筒折印分析及对策

李良洪①1徐 攀2余 浩2邢明银2李 浩2

(1:武钢研究院 湖北武汉430080; 2:武钢股份硅钢事业部 湖北武汉430080)

介绍了冷轧带钢精整线卷筒折印的表现特征,结合某厂带钢表面质量攻关实践,从卷取设备的结构、精度及卷取工艺等方面,详细分析了卷筒折印产生原因,并提出解决方案。重点研究了机组卷取张力对卷筒折印的影响作用,通过在线测试,优化卷取设备张力模型,达到带钢生产顺利进行的同时,最大限度减轻卷筒折印的目的。

精整线 卷筒折印 影响因素 张力优化

1 前言

冷轧带钢以其良好的表面质量和机械性能在很多领域得到广泛的应用,过去几十年,冷轧生产技术及产品质量都取得了突飞猛进的发展。随着设备和生产工艺的改进以及自动化控制水平的不断提高,冷轧带钢的尺寸精度、力学性能等内在特性得到了很好的控制。随着汽车板、家电板、硅钢板等高档产品需求量增加,用户对带钢质量要求更加严格,带钢表面质量的重要性显得尤为突出。近几年冷轧带钢发生的质量异议和质量投诉绝大多数都是表面缺陷问题[1][2]。影响带钢表面质量的因素很多,主要有划伤、压痕、麻点、氧化色、塌卷、粘结、折印等,其中卷筒折印最为突出。据不完全统计,在冷轧带钢生产中,卷筒折印的废品损失约占35%以上,仅某钢铁集团公司冷轧硅钢生产,每年折印废品损失高达数千万元,带钢表面折印已成为冷轧生产厂家迫切需要解决的现实问题。

所谓卷筒折印是指由于钢卷内层对卷筒扇形板轮廓或带头的挤压,在钢卷内圈产生的数层挤压印,其特征是带钢表面局部区域形成的垂直于带钢运行方向的条状凹陷或凸起折痕。卷筒折印不仅影响带钢表面质量,而且对带钢的物理性能、力学性能有很大影响作用。在带钢产品检验中,卷筒折印是严格禁止出现的,一旦出现即被判为废品,因而严重影响机组的成材率,尤其是硅钢板、汽车板等表面质量要求严格的带钢精品,成材率的影响高达1%~3%(长度达100m~300m),而且由于它具有复制作用,每道工序都会发生,废品损失很大[3]。如何有效解决卷筒折印问题,许多厂家进行了不懈的努力。结合某冷轧厂带钢表面质量攻关实践,分析了冷轧硅钢精整线带钢折印产生的原因,提出了解决对策。

2 卷筒折印的表现特征及现状

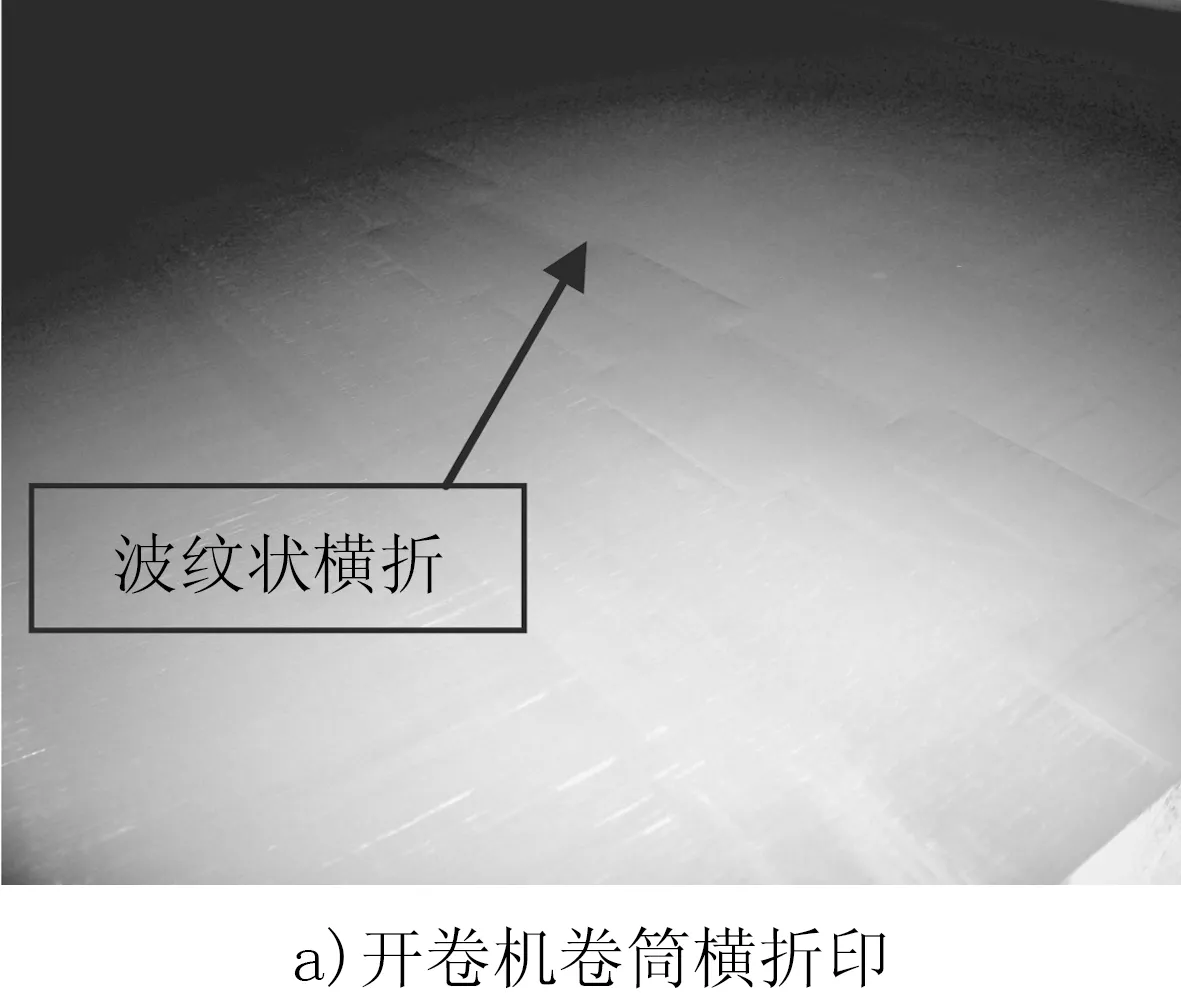

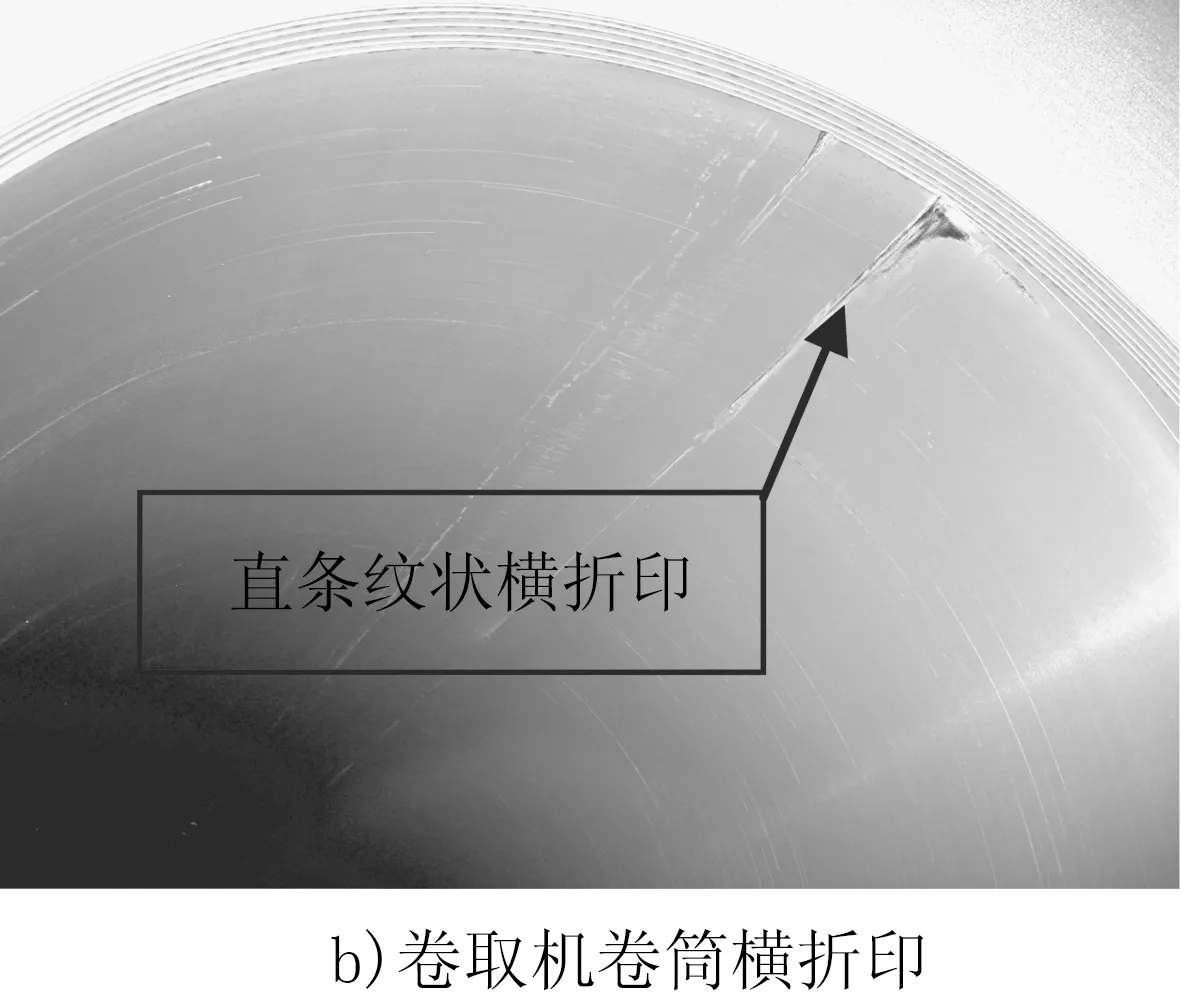

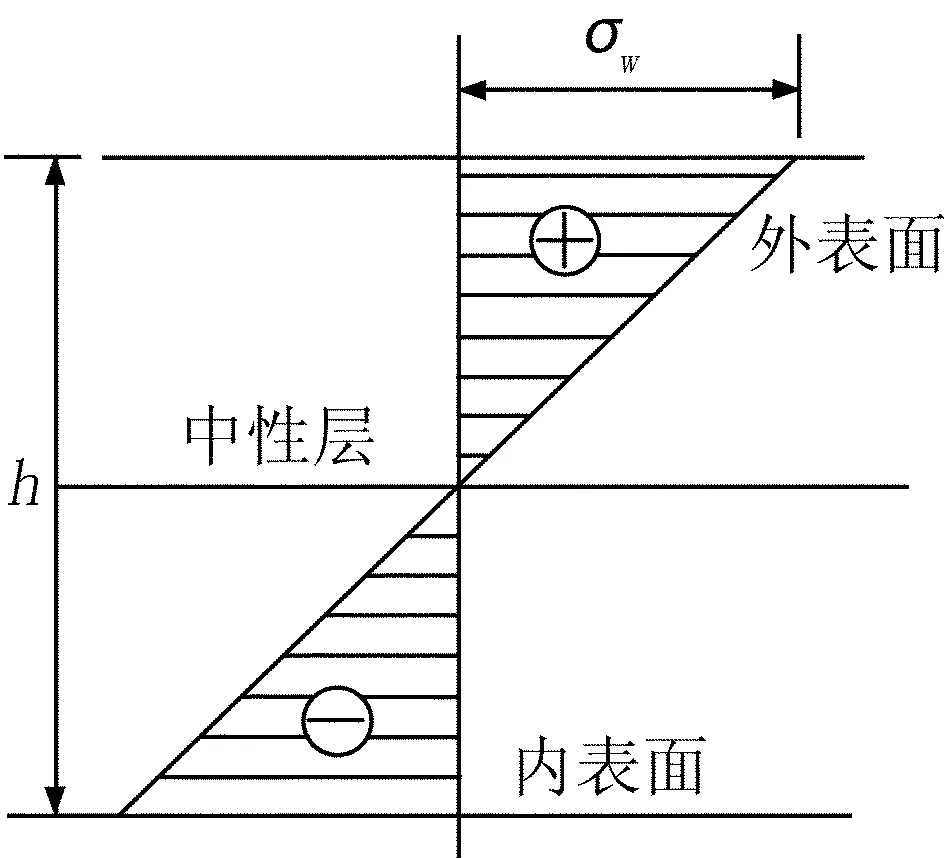

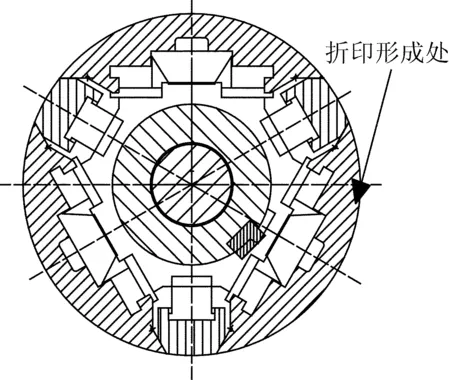

精整线卷筒折印包括卷筒横折印及带头印两种形式,带头印产生于带钢厚度凸起所在位置,与带钢宽度方向平行;卷筒横折印则由于卷筒结构不同,带钢在卷筒扇形板接缝处产生的折印也不相同,横折印可分为开卷机卷筒横折印和卷取机卷筒横折印,见图1。

图1 卷筒横折印特征

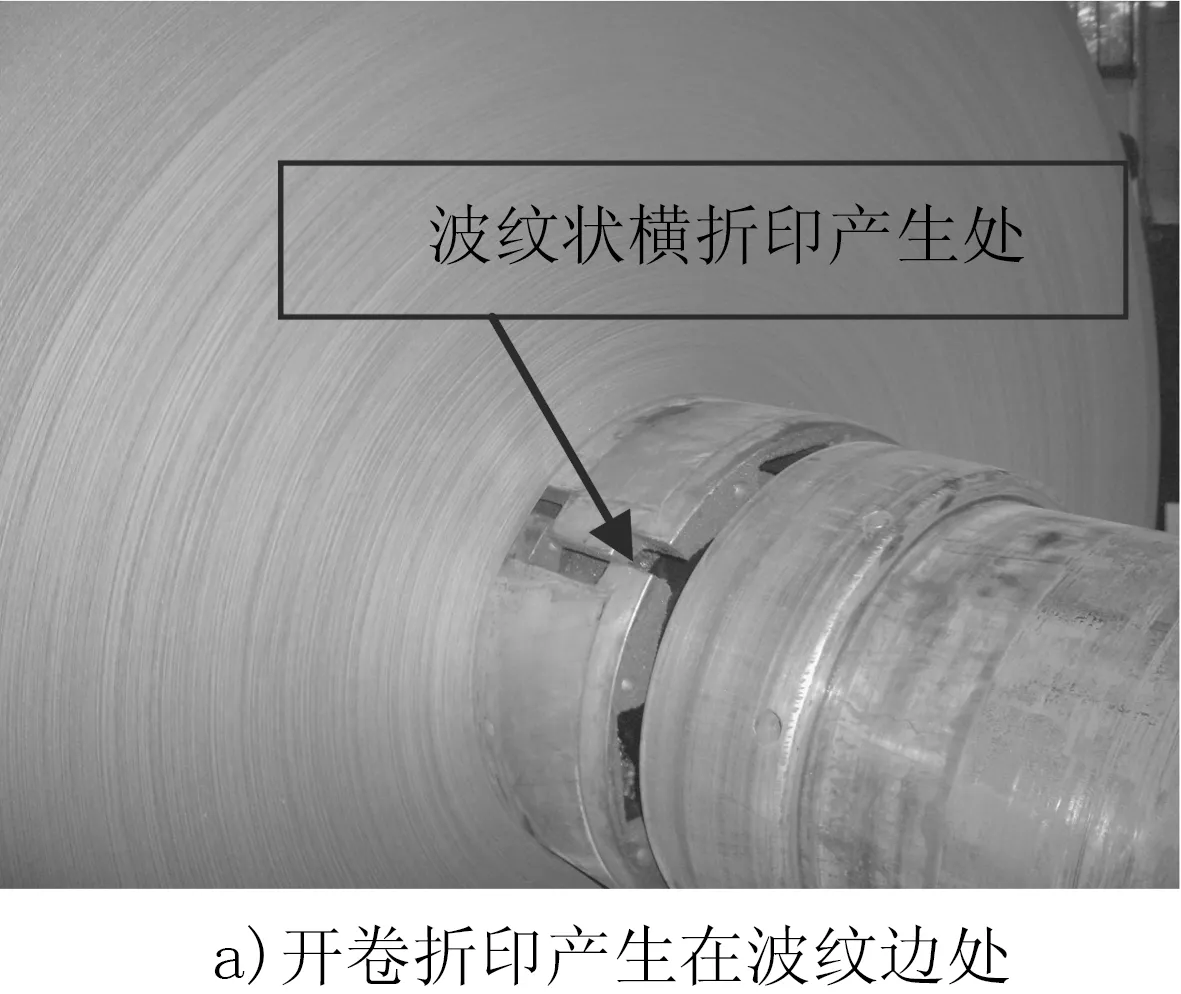

两种卷筒折印都具有相同的规律性:与卷筒扇形板轮廓形状相对应,开卷折印形状为扇形板的波纹边,卷取折印为扇形板之间镶条的压痕,沿带钢长度方向展开,呈周期性重复出现。它们产生的部位如图2所示。

图2 横折印在卷筒上产生部位

在带钢生产的开卷过程中,由于卷筒扇形板轮廓在接合处对钢卷内圈的挤压,在钢卷内圈产生的数层压印,称为开卷机卷筒横折印。

在带钢生产的卷取过程中,由于卷筒扇形板或镶条轮廓在接合处对钢卷内圈的挤压,在钢卷内圈产生的数层压印,称为卷取机卷筒横折印。

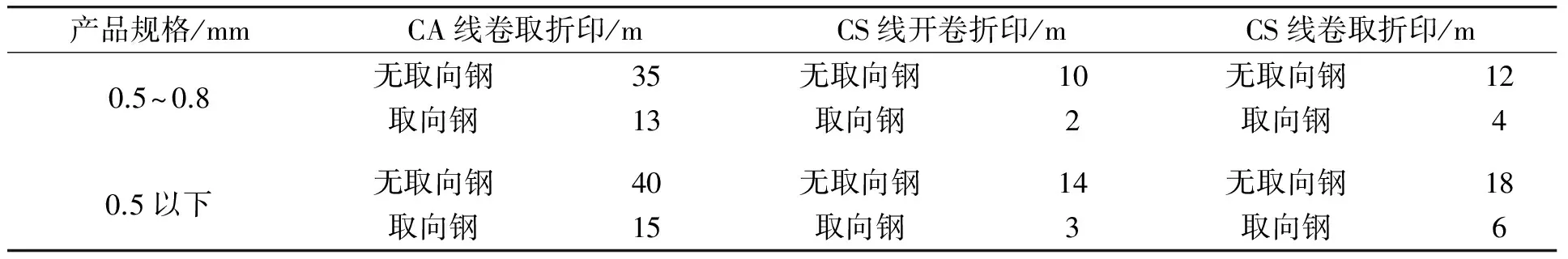

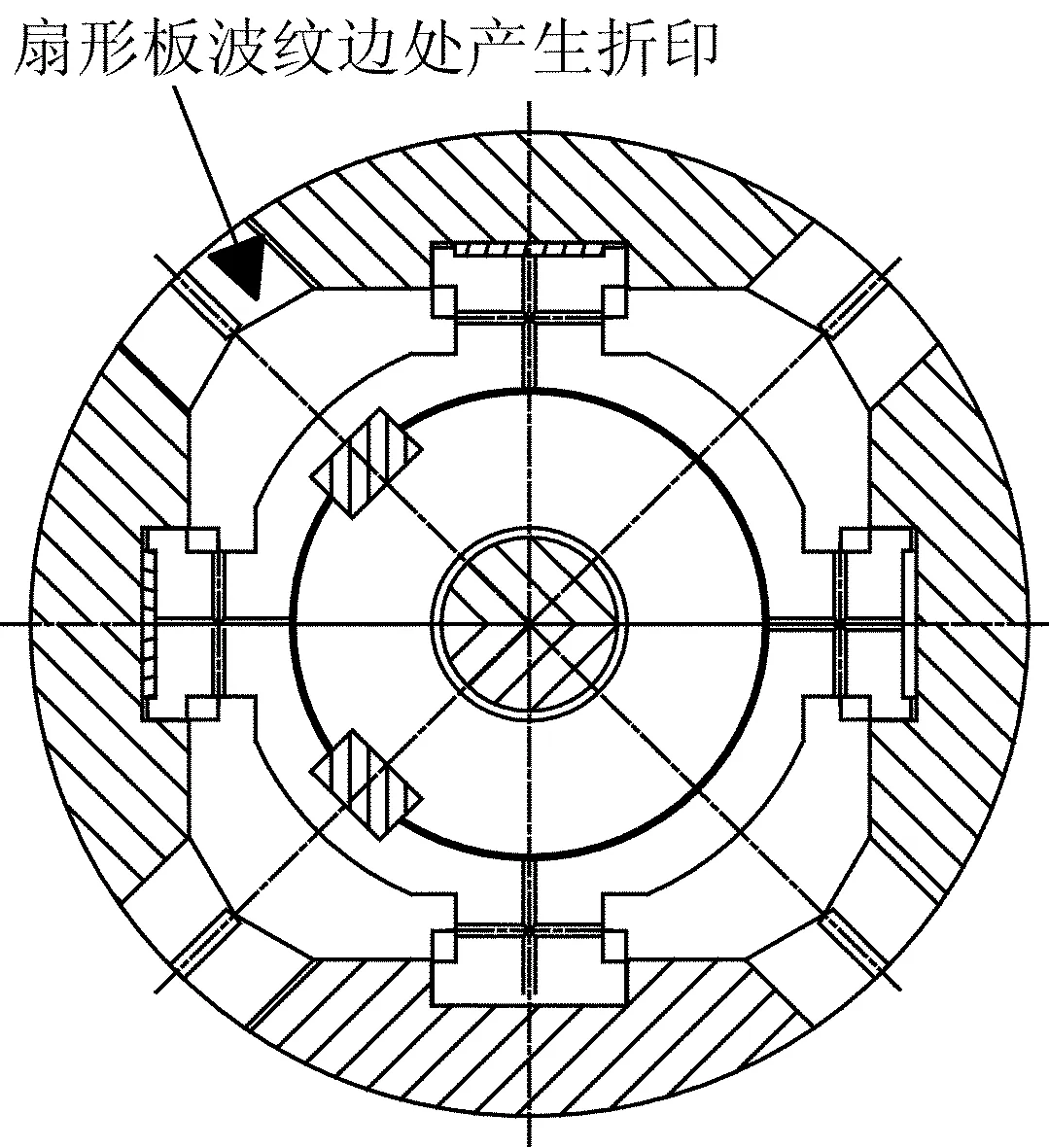

同样,由于钢卷内圈对带钢头部的挤压,在钢卷内圈产生数层挤压印,称为带头印。硅钢精整线卷筒横折印和带头印统计情况见表1、表2。

取向硅钢经CA连退工序后,还须经ROT环形炉进行二次再结晶高温退火,经平整线后才能形成成品,卷筒折印的影响不是很明显,所以生产取向硅钢时,CA线的卷筒折印一般不作质量统计要求;无取向硅钢经CA连退线转到CS线纵剪时,受吊运条件的限制,钢卷内层往往会受到一定程度的损伤,在这种情况下,厂家会允许一定程度的废品损失,俗称正常切废,每卷约120kg,在卷筒折印的质量检查统计中往往减掉了这一部分,所以实际卷筒折印的情况要比统计的严重。

3 卷筒折印形成机理[4]

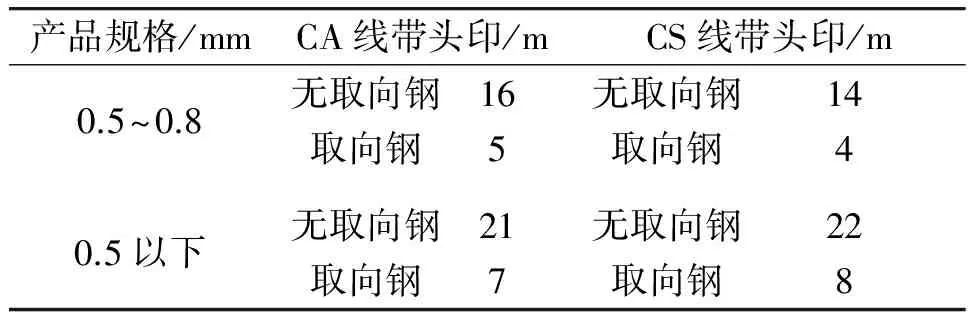

如图2所示,带钢缠绕在卷筒上时会产生弯曲变形,弯曲时带钢外表面产生拉应力,内表面产生压应力,应力分布如图3所示。

表1 硅钢精整线卷筒横折印长度统计表

表2 硅钢精整线卷筒带头印长度统计表

图3 带钢弯曲应力分布图

在纯弯曲应力作用下,带钢中性层处于厚度中心,带钢在卷筒上绕卷时,可看作仅发生弹性变形,其表面产生的弯曲应力为:

σw=Eh/2R

式中E—带钢的弹性模量;h—带钢厚度;R—卷筒半径。

卷筒工作时,扇形板与棱锥体在一定的范围内进行胀缩运动,由于相邻扇形板之间接合处存在缝隙,带钢卷取时,接合处的曲率半径与扇形板的曲率半径会不一致,存在曲率突变,在突变处形成“凸起”,当该处的曲率半径小于Eh/2σs时,(σs带材屈服极限),在卷筒径向压力的压迫下,该“凸起”部位带钢应力超过带材屈服极限,由于屈服平台的存在,带钢的塑性变形会集中在扇形板轮廓区域进行,从而形成周期性的条带状形变区, 钢卷内圈的数层带钢产生塑料变形,从而产生卷筒横折印,这就是横折印的产生机理。在封闭式卷筒工作时,扇形板之间的缝隙处填充有镶条,受卷筒制造精度的影响(包括加工、组装、调整),镶条弧面与扇形板弧面会产生高差,存在曲率突变,在镶条棱边处也会产生卷筒横印。

同样道理,在带钢卷取时,由于带钢板厚的存在,当带钢绕过内圈的带头时,必定在该处发生曲率突变,在突变处形成“凸起”。在带钢作用于卷筒径向压力的压迫下,该“凸起”部位带钢应力超过带材屈服极限,使钢卷内圈的数层带钢产生塑料变形,从而产生“带头印”。

4 卷筒折印产生原因及对策

冷轧薄板表面缺陷的产生,贯穿于冶炼、连铸、热轧、冷轧、退火、平整和精整的始终。精整线是冷轧带钢生产的最终工序,从上工序转运过来的带钢,经过前面各个工序质量控制,表面质量已被清除。所以,精整线卷筒折印应该与自身的生产工艺及设备状态有关。

4.1 卷筒结构及制造精度的影响

1)卷筒结构不合理。开式卷筒与封闭式卷筒相对应,主要应用于开卷机中,少数旧式卷取机卷筒也采用了这些结构,由于卷筒扇形板之间存在牙嵌缝或平行缝,卷筒工作时,带钢在径向压力作用下,容易在扇形板轮廓接缝处产生压印。见图4、图5。

图4 带钳口卷筒易产生折印

图5 开式卷筒易产生折印

2)卷筒制造精度不高。卷筒芯轴不圆度偏差大或同轴度不高,卷筒工作时会产生跳动,运行不平稳,引起带钢张力波动,张力过大时容易产生折印(见图6);可胀缩封闭卷筒组装、调试时,工作圆行程位置调整不到位,扇形板与镶条之间产生高差,从而产生卷筒折印(见图7)。

图6 卷筒工作圆直径偏差大

图7 卷筒工作圆直径不在正圆状态

解决对策:受制造材料及加工条件的限制,卷筒的制造精度有限,不可能永无止境的提升,同时提高制造精度是要以牺牲成本为代价的。比如,卷筒扇形板通常采用的材料为42CrMo,加工时会出现热变形,组装后卷筒的同轴度、轴端跳动会受到影响,而处理扇形板的微变形是一个十分棘手的问题,难度大,周期长,这都导致制造成本攀升,而且效果不一定理想,风险较大;还有一个现实的问题是机床的加工精度也远非理想状态,这些都将直接影响卷筒的精度,从而导致折印。

卷筒结构不合理,更是卷筒横折印产生的固疾。在老式精整线上,有的采用了带波纹边的牙镶式卷筒;有的为卷取方便,卷筒设有钳口装置;有的虽然采用了封闭式卷筒,但扇形板与镶条又参差不齐。这些结构的卷筒胀径时,不可避免地在扇形板牙镶之间、扇形板与镶条之间以及夹钳处形成“凸起”,带钢在“凸起”处产生横折印。

因此,从根本上解决卷折印,一方面根据卷筒制造条件,努力提高卷筒精度;另一方面,还必须解决卷筒的结构问题。在冷轧精整线采用柔性卷筒结构可有效解决带卷的折印问题,其基本原理是在卷筒上装备特殊橡胶套筒,通过橡胶套筒的缓冲作用,避免带钢与卷筒的刚性接触,减轻卷筒扇形板轮廓对钢卷内层带钢的挤压作用,从而防止卷筒折印的产生。

4.2 机组卷取工艺的影响

1)带钢头部产生凸起。按照卷取工艺,带钢穿带卷取时,在皮带助卷器的作用下,第一圈带钢缠绕在卷筒上,由于带钢板厚的存在,带头部位会形成凸起,此后层层复制,在内层带钢径向压力作用下,凸起处形成带头印。解决对策是:在卷筒上配置具有消除带头印功能的橡胶套筒,是一种比较完善的设计方案。

2)旋转缸漏油,卷筒产生缩径。这里所指旋转缸是旋转胀缩缸和旋转接手的通称。旋转缸长期使用后由于密封老化或缸体内表面磨损,都有可能产生泄漏,从而使系统油压降低,卷筒胀径力减小,卷筒通过缩径建立新的平衡。在卷筒缩径过程中,内层带钢被迫挤压进相邻扇形板的间隙里形成卷筒折印。

解决对策是:检测渗漏,恢复系统压力。具体检测及处理步骤如下:

(1)在卷筒上套2个安全环,打开旋转接手上的泄油管路,用250mml的量杯接在泄油口处;

(2)启动进油管路油压,卷筒胀开,调节溢流阀,使压力表上的读数缓慢从0逐渐升至15MPa,(系统工作压力为10MPa,取试验压力为工作压力的1.5倍),带压保压5min,记下量杯读数;

(3)重复上述步骤5次,记下量杯读数;

(4)启动回油管路油压,卷筒缩径,按照上述步骤测量回油管路泄油量,记下量杯读数。

检测完毕,取测试中量杯最大值为旋转缸泄油量,对于缸径小于350mm的油缸其泄油量不超过25ml为正常,否则,油缸需要更换密封或修理。

某厂利用设备大修机会,对9#连退线卷取机旋转缸泄油量进行了检测,结果见表3。

检测结果表明,9#连退线卷取机胀缩油缸泄油量在正常工作范围内,基本排除旋转缸漏油卸压对卷筒折印的影响。

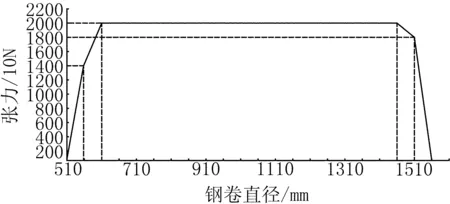

3)机组运行张力设定不合理。卷取张力对带钢生产具有重要影响作用,对于精整线卷取机而言,张力过大,易产生钢卷内层折印;过小,带钢运行时会跑偏,卸卷后钢卷会发生塌卷。对于CA连退线的卷取张力设定更为复杂,考虑对下工序的影响,张力过大,钢卷易产生粘结和折印,过小,带钢又易跑偏和松卷[5]。为此,利用试材(为节约成本,专供检修后试机用的卷材)对9#连退线卷取机的张力制度进行了优化测试。

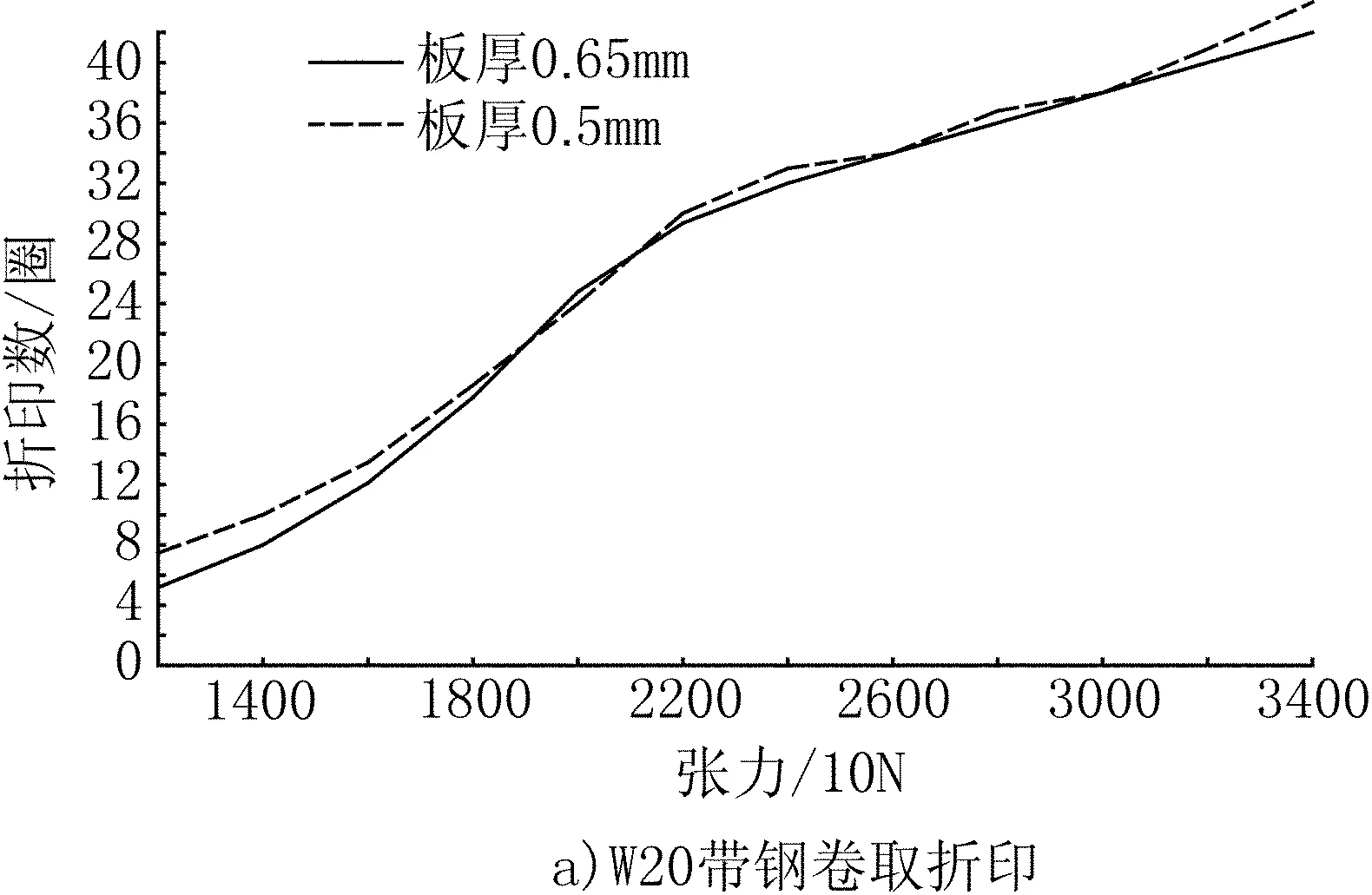

研究解决对策是:采用现场测试实验与数学统计分析相结合的方法,建立带钢张应力大小与带卷内层压印圈数之间的数据关系,探索出减少折印的卷取新工艺。

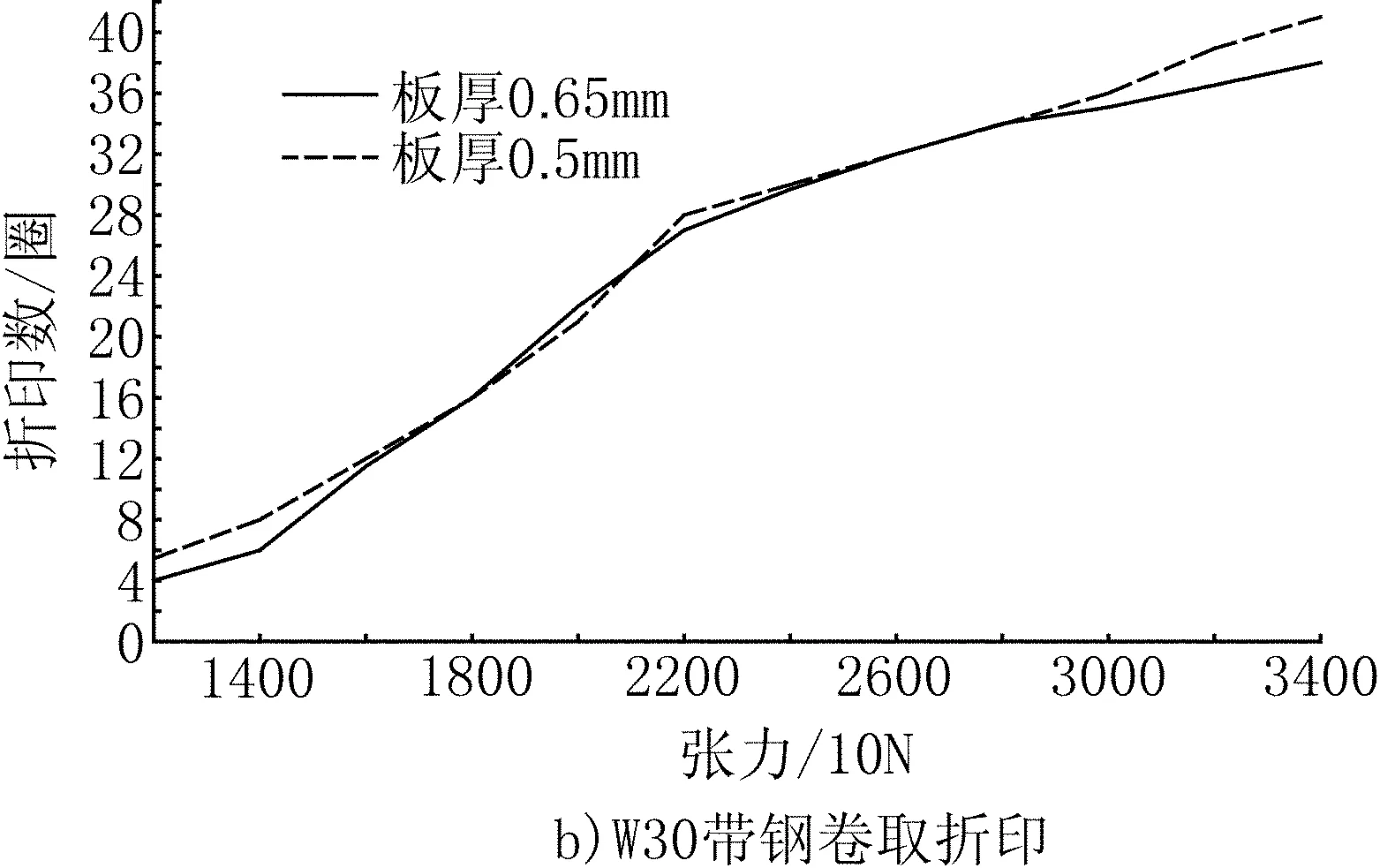

限于测试材数量有限,仅对型号为W20和W30,规格为0.5mm和0.65mm的4种材料进行了试验。按照生产工艺,带钢运行的头3圈卷取采用300N的微张力,前12圈采用70%工作张力,此后张力增加到试验要求的目标值,直到完成卷取工作。为简化试验程序,便于检验结果,张力分布确定在14000N~34000N之间,张力梯度设置为2000N。通过测试数据的对比分析,找出比较合理的卷取张力制度。

测试数据统计分析表明,生产规格为0.5mm的W20硅钢带时,采用18000N张力卷取,折印轻、数量相对较少,考虑钢卷松卷、塌卷等因素,选用19000N卷取张力应该是比较合理的选择。优化后,卷取机运行张力模型如图8。

图8 材料为W20、规格为1240×0.5mm带钢卷取工艺

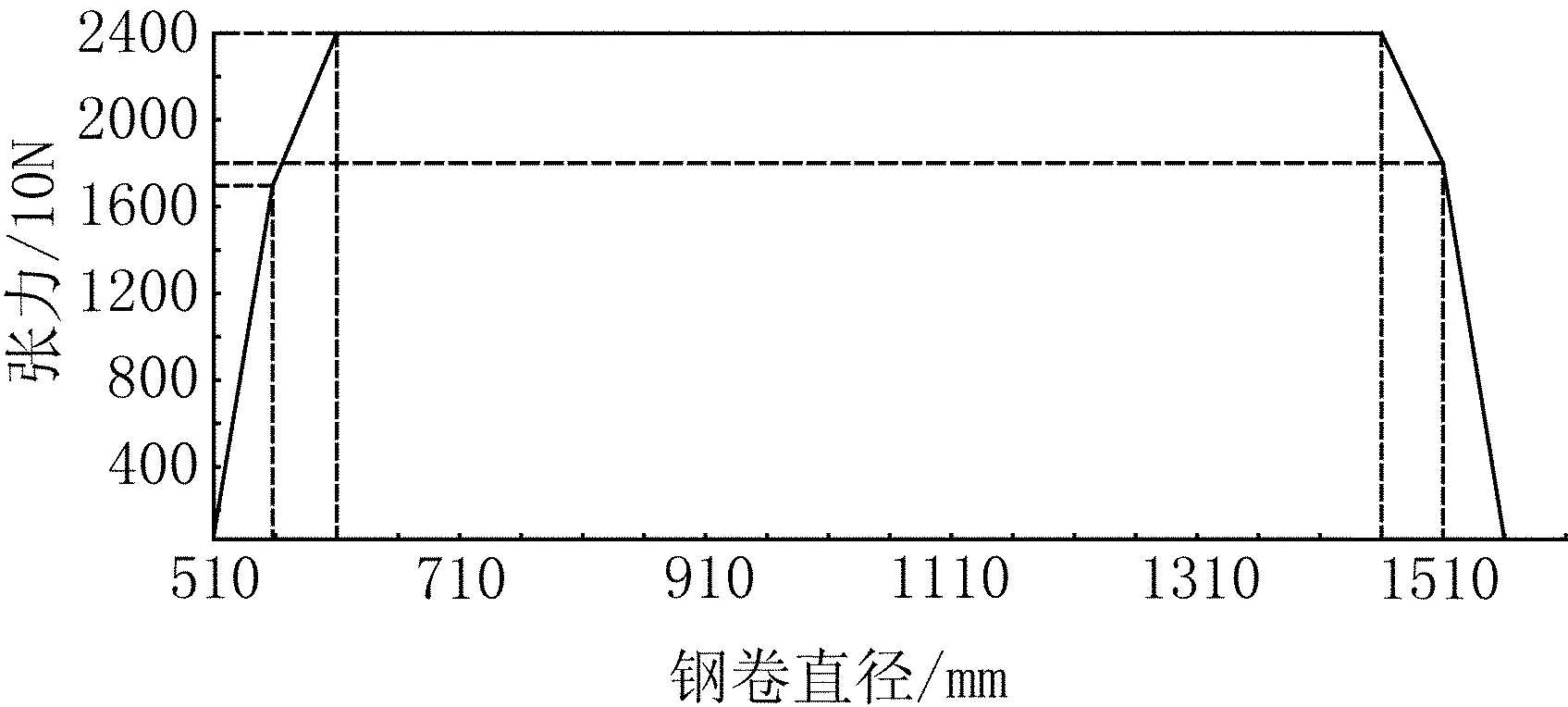

同样,生产规格为0.65mm的W20硅钢带时,卷取机运行张力模型如图9。

生产规格为0.5mm的W30硅钢带时,卷取机运行张力模型如图10。

生产规格为0.65mm的W30硅钢带时,卷取机运行张力模型如图11。

图9 材料为W20、规格为1240×0.65mm带钢卷取工艺

图10 材料为W30、规格为1240×0.5mm带钢卷取工艺

图11 材料为W30、规格为1240×0.65mm带钢卷取工艺

根据试验方案,采用型号为W20、W30无取向硅钢试验,卷取机运行张力与卷筒折印的关系如图12所示。

图12 带钢张力与折印的关系

利用卷取机张力模型,就可以根据不同材料、不同规格的带钢,很方便确定合理的工艺路线,在带钢不粘结、不跑偏、不松卷,保证生产顺利进行的同时,又能最大限度减轻卷筒折印。

5 结论

1)精整线带钢卷筒折印涉及卷取设备本身的精度及结构,解决方案除提高卷筒制造质量、合理选择卷筒结构外,采用柔性卷筒的方式是一种经济有效的途径。

2)另一方面涉及生产机组卷取工艺,包括卷取张力优化及旋转缸油压稳定。及时检漏旋转缸能预防卷筒缩径,消除对卷筒折印的影响;通过在线测试建立合理的卷取张力模型,能最大限度减轻卷筒折印。

3)某冷轧硅钢厂精整线综合采用上述措施后,卷筒折印由原来的15圈减为零,提高产品成材率1.52%,创造了显著的社会经济效益。

[1]周国盈.带钢卷取设备[M]. 北京:冶金工业出版社,1982

[2]钟声.冷轧薄板表面缺陷产生原因综述[J].四川冶金,2007(3)

[3]汪磊川等.改善带钢卷取质量的措施[J].冶金设备,2012S(1)

[4]马庆龙等.冷轧带钢平整时横折印缺陷的产生机理及消除措施[J].钢铁,2008(1)

[5]王立艳.一种冷轧卷取机动态张力的变参数控制方法[J].西南民族大学学报(自然科学版),2009(6)

·节能环保技术推广·

烧结烟气钙法脱硫技术

1 技术简介

以石灰石水浆为脱硫剂,对烟气进行喷淋洗涤,脱除烟气中的SO2,副产石膏。采用完全空塔喷淋,系统阻力小于1kPa,无结垢,无堵塞;采用新型塔入口及塔内烟气分布,气液充分接触,液气比可降至6L/Nm3;采用计算机模拟喷嘴布置,保证每层喷淋浆液200%覆盖率,无死区。

2 技术指标

以廊坊洸远工程为例,项目处理烟气量1200km3/h,设计SO2初始浓度为1500mg/Nm3,折算成每吨烧结矿的投资成本为8.1元。运行后,SO2排放浓度≤100mg/Nm3,粉尘排放浓度≤50mg/Nm3,运行成本折算到吨烧结矿为6.4元。

3 典型业绩

该技术已在河北钢铁公司承德分公司2×360m2、廊坊洸远金属制品公司198m2、安宁永昌钢铁公司1号、2号2×125m2和3号105m2烧结机烟气脱硫工程上成功应用。

4 技术提供单位及联系方式

单位名称:北京中冶设备研究设计总院有限公司

联系人:张富信 电话:010-64458539,13911569262

网 址:http://www.mcce.com.cn

Analysis and Counterplan of the Reel Pincher of Cold-rolled Strip Steel in Finishing Line

Li Lianghong1Xu Pan2Yu hao2Xin Minyin2Li Hao2

(1:Research and Development Center of WISCO, Wuhan 430080; 2:WISCO Silicon Steel Division, Wuhan 430080)

This paper describes the performance characteristics of the reel pincher of cold-rolled strip steel in finishing line, combined with the factory strip surface quality of research practice, a detailed analysis of the reasons of the reel pincher producing and proposes the solutions scheme from the structure, precision winding of coiling equipment and other aspects of the process. Focuses on the influence of the reel pincher caused by unit coiling tension, with online testing, optimization coiling tension device model, while steel production smoothly, the maximum to reduce the reel pincher.

Finishing line Reel pincher Influence factor Tension optimization

李良洪,男,1967年出生,毕业于沈阳大学机械制造与设计专业,高级工程师,主要从事冶金轧钢机械设备研究工作

TG333.72

B

10.3969/j.issn.1001-1269.2015.02.016

2014-11-18)

———《扇形的认识》教学廖