铝热轧机夹送偏导装置优化设计探讨

赵 清

(中色科技股份有限公司,河南洛阳471039 )

铝热轧机夹送偏导装置优化设计探讨

赵 清

(中色科技股份有限公司,河南洛阳471039 )

文章介绍了铝热轧机夹送偏导装置的主要结构组成、工作过程、夹送时受力分析及设计计算,并针对现场出现的问题进行了结构改进。

夹送偏导装置;结构;工作过程;受力分析;结构改进

现代热轧机组中,无论是单机架双卷取还是1+1、1+4热连轧,夹送偏导装置都是不可缺少的设备,通常位于主机和卷取机之间,起承接过渡作用。卷取道次时,夹送带坯头部进入主机,或夹住带尾与开卷机形成张力防止松卷,当带材绕在卷取机上并形成张力后,夹送辊打开,偏导辊起带材转向作用。

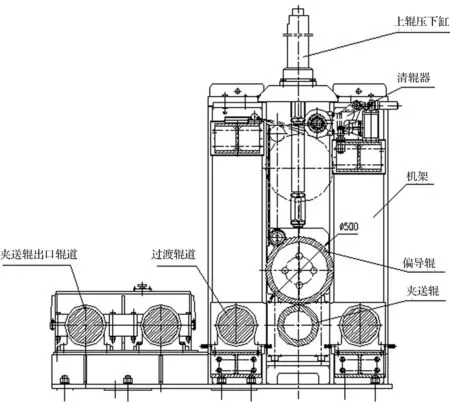

夹送偏导装置通常由机架、上辊压下缸、夹送辊装置、偏导辊装置、清辊器及夹送辊出口辊道等部分组成(图1)。由于用户对铝板带热轧产品的板面质量、厚度公差等要求越来越高,而夹送偏导装置直接接触带材,其结构优劣直接影响带材的表面质量,常见缺陷包括擦划伤带材、厚料裂边、粘铝等问题。笔者依据现场实践,对夹送偏导装置做了一系列的优化改进。

图1Fig.1

1 偏导辊辊径、材质优化

1.1 辊径优化

夹送偏导装置中,夹送、偏导辊均为空心辊且辊径相同,通常为Φ300~Φ350mm,根据现场情况,将上辊辊径增加至Φ450~Φ500mm。这样做基于以下几点:

1)偏导辊为空心辊,通入冷却水冷却辊身,冷却不足会使辊子表面热裂纹加剧并较易出现粘铝。辊直径增大后,辊身内部水量增大,提高了换热效率,增加了辊子的使用寿命;

2)硬铝合金(如5xxx、8xxx等),其轧制特点是变形抗力高且脆性大,所以轧制时易产生裂边问题。辊径增大,辊子曲率减小,这样可以在一定程度上改善厚料裂边深化。同时厚料卷取时,偏导辊在主机和卷取机之间压住带材形成一定包角,辊子直径增大后,辊子与带材的包角增加,增大带材与辊子之间的摩擦力,减少带材的擦划伤;

3)随着轧制工艺的改进,市场对产品规格要求的提升,建成更多的2800mm甚至3200mm的宽幅轧机,辊径增大可以提高辊子的刚性,增加带材板型控制稳定性。

1.2 材质优化

偏导辊常采用表面镀铬以提高硬度,实践发现随着辊子疲劳加剧,镀铬层会脱落,需要经常磨辊并重新镀铬修复,不便维护。将辊子的材质优化为高合金钢9Cr2Mo,硬度可达到HS65-70,表面粗糙度达到Ra0.8,便可减少粘铝。近年来部分厂家将辊子进行喷涂碳化钨表面处理。碳化钨是一种高硬度、高红热性、高耐磨性的材料,适合热轧偏导辊要求,但是其成本较高,使用的厂家较少。

2 偏导辊清辊器及板面润滑吹扫

2.1 清辊器的使用

偏导辊出现粘铝现象时,需要用清辊器对辊子及时清刷,这样可以避免粘铝加剧擦划伤带材,并减少偏导辊的磨辊次数,以提高带材表面质量和生产效率。清刷辊和偏导辊辊面要有一定研磨宽度以保证清刷效果。清刷辊材质有钢丝刷和尼龙刷两种,常用尼龙刷。清刷辊通过液压缸和定位装置使刷毛产生一定的压缩量(约2~3mm)压靠在偏导辊上,产生约100N/m的压靠力;由交流变频电机驱动清辊器旋转,转速为800~1000r/min,液压马达通过带动一根偏心轴使刷辊横向窜动。清刷辊工作时向其喷射一定量的乳液以冷却和清洗清刷辊的刷毛。

2.2. 板面润滑吹扫

在夹送偏导装置的入口侧增加了乳液润滑,出口侧增加了吹扫装置,帮助辊面润滑,减小辊子与带材之间的摩擦力,进一步防止粘铝和擦划伤。

3 夹送偏导装置的传动分析

夹送辊的驱动方式有两种,下辊交流变频电机驱动,上辊游动;上、下辊单独驱动或由一台电机和减速器通过分齿箱带动两根万向联轴器传动。

实际生产中,通过分齿箱带动两根万向联轴器传动时,一旦出现断带事故,分齿箱的结构会形成封闭力矩,造成万向接轴断裂。同时偏导辊游动可减少阻力,防止打滑。 现以下辊驱动方式为例,做传动计算分析。

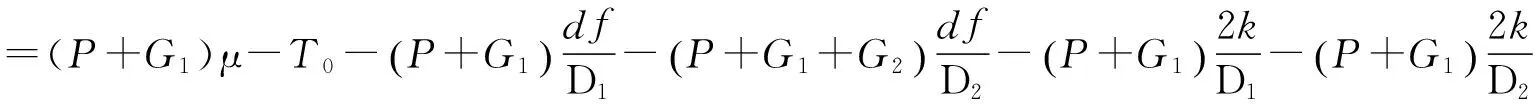

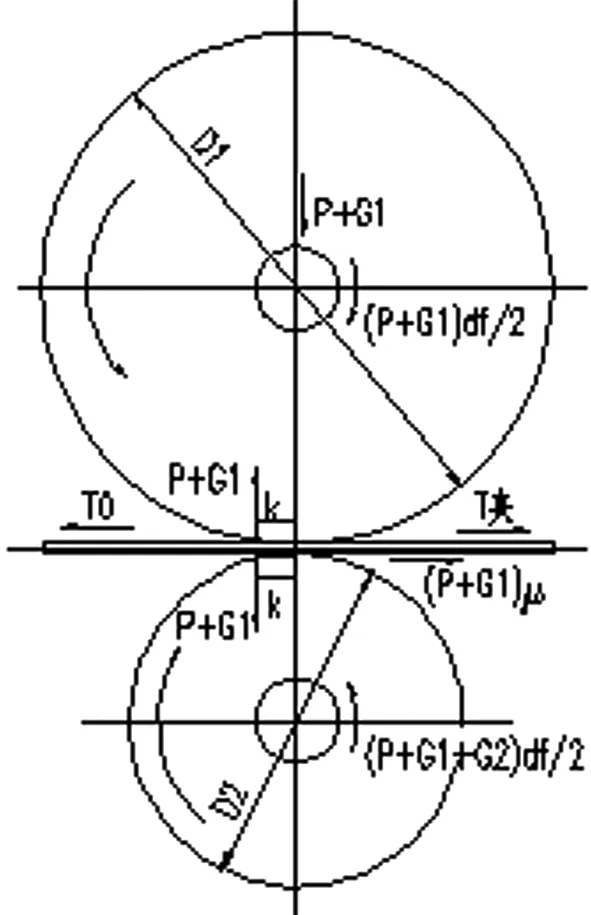

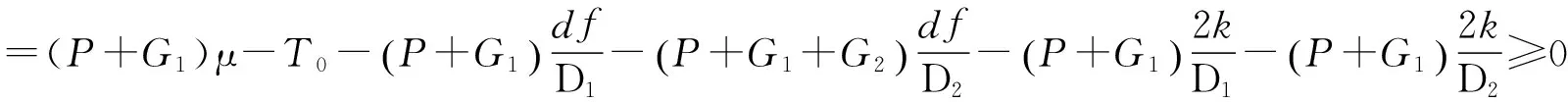

夹送辊夹住带材向主机喂料时,其与卷取机之间形成一个很小的后张力T0,上辊受到上辊油缸给的压下力P,上夹送辊轴承处的压力为P+G1,下夹送辊轴承处的压力为P+G1+G2,轴承处有摩擦力损耗,机带材与辊面间的滚动摩擦也会产生损耗,其受力分析见图2。向前送料,则夹送辊产生的夹送力T夹应大于0。

式中,G1、G2——上、下夹送辊的重量,N;

P——施加于辊子上的压力,N;

μ——辊子与带材表面的滑动摩擦系数,对于钢辊与铝带,μ取0.17 ;

d——上、下夹送辊轴承处直径,mm;

f——上、下夹送辊轴承处摩擦系数,对于圆柱滚子轴承,f=0.004;

k——带材与夹送辊辊面的滚动摩擦系数,对于有色金属带材,一般k=1~1.5mm;

D1、D2——夹送辊辊径,mm。

下辊驱动力矩:

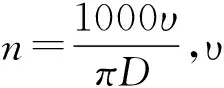

夹送辊电机功率:

图2Fig.2

某厂夹送偏导装置要求下辊驱动,压力加在上辊上,后张T0约为27kN,夹送辊规格为Φ320mm×1650mm,重约630kg,偏导辊规格为Φ500mm×1650mm,重约1200kg,其轴承处直径为Φ180mm,速度1.5m/s。代入公式,

计算得出,P≥148kN;偏导辊压下缸有两个缸,所以单个缸承受的压力为74kN。

夹送辊的驱动力矩为:

计算得出,M=4757N·m。

考虑到夹送辊夹送时的使用时间较短,故选用交流变频电机P电=45kW,可以短时两倍过载,既满足使用要求又有效降低了能耗。

4 结束语

实践证明,上述对夹送偏导装置做的优化措施,对带材表面质量的提高有积极意义,且减少了偏导辊的维护频率,提高了生产效率。

Discussion of Optimized Design of Deflector Pinch Roll Unit for Aluminum Hot Rolling Mill

ZHAO Qing

(China Nonferrous Metals Processing Technology Co., Ltd., Luoyang 471039, China)

The paper presented the process, mechanical structure, and pinch force analysis as well as design and calculation of deflector pinch roll unit for aluminum hot rolling mill; it proposed structural improvement for the problems existing on site.

deflector pinch roll unit; structure; process; force analysis; structural improvement

2015-03-11

赵清(1981-),女,工程师,主要从事有色金属轧机机械设计工作。

TG333.2

B

1671-6795(2015)04-0037-03